Изобретение относится к трубопрокатному производству изделий из циркония и сплавов на его основе, в частности к способам подготовки внутренней поверхности отверстий черновых заготовок под прокат, и может быть использовано в машиностроении при обработке глубоких отверстий вязких материалов при соотношении глубины обрабатываемого отверстия к его диаметру до 120.

Известные способы получения циркониевых заготовок под прокат, такие как горячая прокатка заготовки, прессованние в гильзу, литье в кокиль и т.д., не обеспечивают необходимое качество внутренней поверхности заготовки, что приводит к повышенному браку при прокате. Наиболее широкое распространение получил способ горячего прессования гильзы, когда из слитков после ковки, сверления, расточки и обточки прессуют гильзу. Внутренняя поверхность прессованной гильзы имеет дефектный слой с рядом несовершенств, таких как надрывы и глубокие риски. Кроме того, прессованная гильза имеет конусность и некруглость внутреннего отверстия, поэтому припуск для снятия дефектного слоя и устранения несовершенства геометрии может достигать величин до 1 мм.

Известны и применяются в трубопрокатном производстве циркониевой продукции способы подготовки внутренней поверхности отверстия черновой заготовки, такие как пескоструйная и дробеструйная обработка, струйное травление, хонингование и механическая обработка [1]. Недостатком пескоструйной, дробеструйной обработки, а также струйного травления является то, что вышеперечисленные обработки позволяют снять припуск до 0,3 мм, не исправляя при этом неточность отверстия, и полностью не удаляют дефектный слой. Операция хонингования хотя и повышает точность внутреннего отверстия, но малопроизводительна и применяется для снятия малых припусков, т.е. она также не позволяет полностью удалить дефекты поверхностного слоя.

Механическая обработка лишена этих недостатков.

Для механической обработки глубоких отверстий часто используется способ вытяжного растачивания (способ глубокого растачивания на растяжение), при котором инструменту сообщают осевую подачу, а заготовке - вращение. Растачивание производят с помощью режущего инструмента, закрепленного на конце стебля, при этом инструмент базируется или на обработанную, или на обрабатываемую поверхность с принудительным отводом стружки из зоны резания с помощью потока СОЖ [2].

Однако известные аналогичные способы обработки глубоких отверстий имеют ограниченные технологические возможности, т.к. их трудно реализовать при соотношении длины обрабатываемого изделия - L к его внутреннему диаметру - D, равном 100 - 120, при малых диаметрах D < 40 мм с получением при обработке вязких материалов непрерывной сливной стружки.

Наиболее близким техническим решением, выбранным авторами в качестве прототипа, является способ подготовки внутренней поверхности канальной трубы из циркониевых сплавов механической обработкой на специальном станке для глубокого сверления и растачивания модели PT 43C, включающий обработку внутреннего диаметра трубной заготовки способом вытяжного растачивания многолезвийным режущим инструментом, закрепленным на конце стебля, при котором инструменту сообщают осевую подачу, заготовке - вращение, а отвод стружки производят в направлении, противоположном подаче инструмента, используемый на предприятии АО Чепецкий механический завод. Аналогичный способ обработки описан в литературе [3].

Недостатком вышеуказанного способа является невозможность обработки циркониевых заготовок под прокат малого диаметра с внутренним отверстием D < 40 мм и большой длины с соотношением L/D > 50-70 из-за резкого падения жесткости системы СПИД, особенно жесткости стебля с инструментом и трудностей отвода сливной стружки из зоны резания при указанных диаметрах обработки. Предлагаемый способ обработки лишен указанного недостатка.

Известны многолезвийные режущие инструменты (зенкеры) для обработки цилиндрических отверстий в заготовках с предварительно полученным отверстием, состоящие из хвостовика и рабочей части с режущими элементами [4].

Указанные многолезвийные режущие инструменты не пригодны для обработки глубоких отверстий.

Наиболее близким по своей технической сущности к заявляемому является многолезвийный режущий инструмент для обработки цилиндрических глубоких отверстий, работающий по методу вытяжного растачивания и содержащий корпус, хвостовик и рабочую часть с твердосплавными режущими элементами с передними и задними направляющими элементами и с центральным отверстием и окнами для подвода СОЖ в зону резания.

Недостатком данного инструмента является наличие задней направляющей, затрудняющей сход сливной циркониевой стружки, что ухудшает условия ее удаления из зоны резания. Исключение же задней направляющей ухудшает условия центрирования заготовки и инструмента во время обработки, что снижает виброустойчивость системы СПИД, производительность и точность процесса обработки, повышает шероховатость внутренней поверхности, особенно при соотношении L/D > 50.

Заявляемый инструмент лишен указанных недостатков.

Заявляемые изобретения решают техническую задачу: удаление дефектного слоя внутреннего отверстия заготовки под прокат из циркония и сплавов на его основе с соотношением L/D до 120 механической обработкой, с обеспечением максимальной производительности процесса резания, виброустойчивости системы СПИД, снижение шероховатости и повышение точности обработанного отверстия, получение непрерывной жесткой самоудаляемой сливной стружки, исключение случаев ее пакетирования и возгорания при обработке.

Поставленная задача решается тем, что в известном способе вытяжного растачивания внутреннего отверстия заготовки из циркония и сплавов на его основе многолезвийным режущим инструментом обработку производят так, что инструмент закрепляют на конце стержня, сообщают ему осевую подачу, а заготовке - вращение и отводят стружку в направлении, противоположном подаче, при этом расточку внутреннего отверстия заготовки с геометрией, определяемой соотношением

L/D<120,

где D - диаметр обрабатываемого отверстия, мм,

L - глубина обрабатываемого отверстия, мм, осуществляют с осевой подачей инструмента, не превышающей меньшую из двух величин предельных подач, одна из которых отвечает условию прочности стебля (S1пр), а другая - условию жесткости стебля (S2пр), при этом указанные величины предельных подач определяют из соотношений

S1пр=Kd2 мм/об,

S2пр=Cd3/l, мм/об,

где l - длина стебля, мм,

d - диаметр стебля, мм,

K, C - коэффициенты, учитывающие величину снимаемого припуска, мм-1об-1,

и обеспечивают получение непрерывной сливной стружки с толщиной и шириной не менее 0,2 мм.

Поставленная задача решается также тем, что известный многолезвийный инструмент для вытяжного растачивания внутреннего отверстия заготовки под прокат из циркония и сплавов на его основе содержит корпус, хвостовик и рабочую часть с твердосплавными режущими элементами, переднюю направляющую с центральным отверстием и окнами для подвода смазывающей охлаждающей жидкости (СОЖ) в зону резания, при этом на лезвиях режущих элементов выполнены направляющие фаски длиной (S), равной 2,0-5,0 мм, и шириной (f), равной 0,6-2,0 мм.

При обработке глубоких отверстий с увеличением отношения L/D резко падает жесткость системы СПИД, особенно жесткость стебля с закрепленным на его конце инструментом, т.к. возрастает длина стебля и уменьшается его диаметр. Кроме того, при уменьшении диаметра обрабатываемого отверстия до 15-30 мм и длине L > 1500 мм отвод стружки из зоны резания затруднен из-за того, что цирконий и его сплавы, обладая повышенной вязкостью, при обработке образуют устойчивую сливную стружку.

Геометрия стружки характеризуется шириной, толщиной и радиусом кривизны, которые зависят в основном от таких параметров, как подача - S, глубина резания - t и главный угол в плане - ϕ . Радиус кривизны стружки при постоянной скорости резания, глубине резания и постоянной геометрии инструмента зависит только от величины подачи S мм/об, причем чем больше подача, тем больше радиус кривизны стружки. Для удаления сливной стружки из обрабатываемого отверстия необходимо, чтобы радиус кривизны стружки был меньше радиуса обработанного отверстия, а стружка обладала достаточной жесткостью, т.е. была бы близка по своему виду к суставчатой стружке. Как показывает практика работы с цирконием и его сплавами, если один из геометрических параметров стружки - ее толщина "а" или ее ширина "b" становятся меньше 0,2 мм, то стружка теряет жесткость и удаление ее из зоны резания затруднено.

Цирконий и сплавы на его основе являются пирофорными материалами. С точки зрения пожаробезопасности оптимальной стружкой является т.н. "квадратная" стружка, когда ее ширина равна толщине с максимально возможной площадью сечения. Чем тоньше стружка, тем она пожароопасней. Особенно опасной является стружка, когда ее ширина или толщина становятся меньше 0,2 мм и дальнейшее уменьшение ее сечения приводит к резкому падению температуры ее воспламенения. Согласно общезаводской инструкции по пожарной безопасности при работе с электролитическим порошком, стружкой и монолитным цирконием ОТБ N 110-045-86, действующей на предприятии ОАО ЧМЗ, по степени пожароопасности цирконий и его сплавы подразделяются на четыре категории в зависимости от крупности частиц. Стружка толщиной более 0,2 мм является трудновоспламенимым продуктом и относится к IV менее опасной группе.

Скорость резания V и подача S напрямую связаны с производительностью процесса обработки. Чем выше скорость резания и подача, тем выше и производительность. Увеличение скорости резания приводит к резкому возрастанию вероятности загорания стружки при обработке, т.к. увеличивается температура в зоне резания. Увеличение подачи, с одной стороны, приводит к увеличению радиуса кривизны стружки, а с другой стороны, чем больше подача, тем больше момент сопротивления резанию и ниже виброустойчивость системы СПИД, а последнее приводит к возрастанию вибраций, потере точности обработки и увеличению шероховатости.

Таким образом, работая на максимально возможных подачах и скоростях, необходимо обеспечить жесткость системы СПИД, пожаробезопасность процесса резания, геометрию стружки, легкость ее удаления из зоны резания и отсутствие ее пакетирования.

Стебель с закрепленным на его конце инструментом является наименее жестким звеном технологической системы СПИД. При обработке отверстий малых диаметров и большой относительной длине (L/D > 50) особо опасным является возникновение крутильных колебаний, возникающих в стебле с инструментом. Кроме того, при обработке малых отверстий с удалением значительных припусков за один проход и использованием значительных осевых подач инструмента велика вероятность потери прочности стебля. Условия прочности и жесткости стебля при кручении выражаются соответственно

(τ) = Mкр/Wp,

(ϕ) = Mкр×l/GJp,

где (τ) - допустимые касательные напряжения, возникающие в стебле от момента сопротивления резанию (кгс/мм),

(ϕ) - допустимый угол закручивания для материала стебля (рад),

Mкр - крутящий момент, равный моменту сопротивления резанию (кгс/мм),

G - модуль сдвига для материала стебля (кгс/мм2),

Wp, Jp - момент сопротивления и полярный момент инерции сечения стебля соответственно (мм3), (мм4),

l - длина стебля до опоры (мм).

Момент сопротивления резанию при неизменной геометрии инструмента и обрабатываемого материала (цирконий) зависит только от режимов обработки, т. е.

Mкр = A•S•t•D,

где S - подача (мм/об),

t - величина снимаемого припуска (глубина резания) (мм),

D - диаметр обрабатываемого отверстия (мм),

A - коэффициент пропорциональности.

При обработке глубоких отверстий малых диаметров необходимо, чтобы диаметр стебля был максимально большим, т.е.

d≈D,

где d - диаметр стебля (мм).

Поэтому в первом приближении при постоянной глубине резания условие прочности стебля можно записать

S1пр=Kd2,

а жесткости

S2пр=Cd3/l,

где K и C - коэффициенты, учитывающие величину снимаемого припуска, (мм-1об-1),

S1пр - значение предельной осевой подачи инструмента, при превышении которой стебель теряет свою механическую прочность (мм/об);

S2пр - значение предельной осевой подачи инструмента, при превышении которой стебель теряет свою жесткость (мм/об);

l - длина стебля до опоры (мм).

Проверка стеблей на прочность при растяжении не обязательна, т.к. стебли представляют собой толстостенные трубы и запас прочности их на растяжение выше, чем при кручении.

Проведенные производственные испытания показали, что снижение осевой подачи режущего инструмента до значения, меньшего наименьшего значения одной из величин: S1пр и S2пр, способствует стабилизации процесса резания.

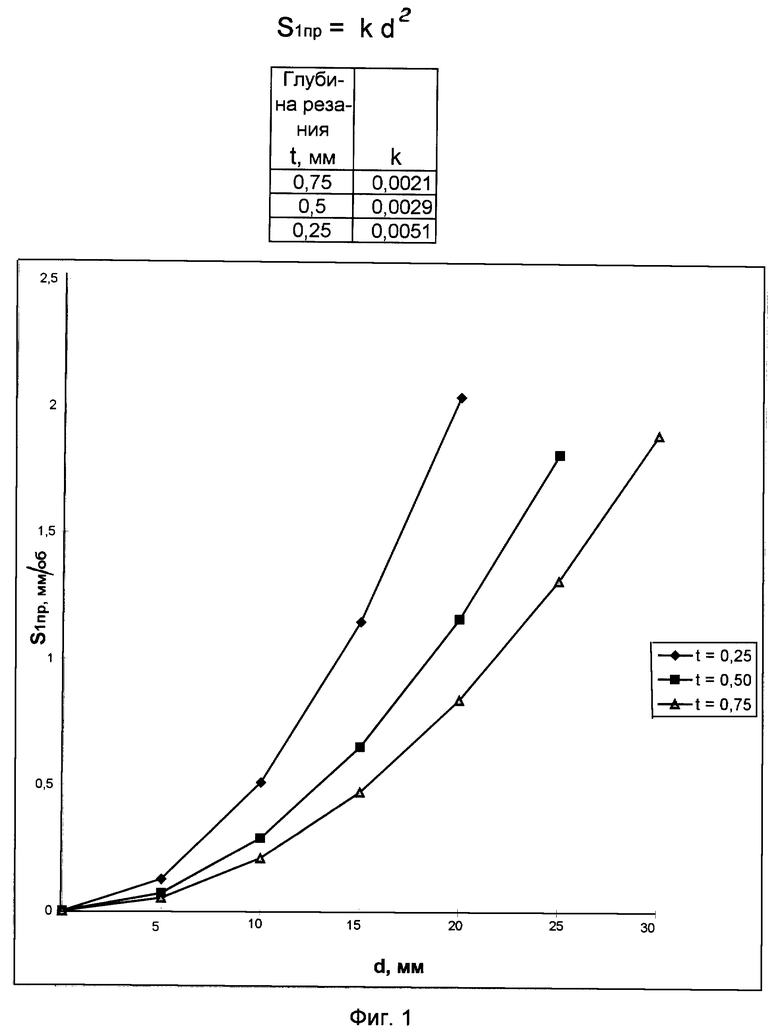

Отличие заявляемого многолезвийного инструмента от известных выражается совокупностью следующих признаков: он содержит корпус, хвостовик и рабочую часть с тведосплавными режущими элементами, переднюю направляющую с центральным отверстием и окнами для подвода смазывающей охлаждающей жидкости (СОЖ) в зону резания, при этом на лезвиях режущих элементов выполнены направляющие фаски длиной (S), равной 2,0-5,0 мм, и шириной (f), равной 0,6- 2,0 мм.

Направляющие фаски на лезвиях режущих элементов, выполненные по наружному диаметру, служат для создания направления и устойчивого положения режущего инструмента во время работы. Эти фаски воспринимают усилия, возникающие вследствие переменной глубины резания из-за биения предварительного отверстия. Уменьшение их ширины и длины может привести к поперечным вибрациям инструмента во время обработки, а их увеличение, хотя и улучшает условия центровки, но приводит к дополнительному трению, возрастанию момента сопротивления резанию и крутильных колебаний инструмента, особенно при больших значениях отношения L/D, т.к. инструмент в этом случае обладает пониженной жесткостью на кручение.

На центрирование инструмента во время работы оказывает влияние и количество режущих элементов. Чем больше число зубьев режущего инструмента, тем он лучше направлен, однако при этом ухудшается сход стружки и увеличивается вероятность ее пакетирования из-за уменьшения свободного пространства для ее выхода. Количество зубьев режущего инструмента (зенкера), ширина и длина направляющих фасок подбираются для каждого конкретного случая обработки индивидуально в зависимости от жесткости системы СПИД и отношения L/D в заявляемом интервале ширины и длины направляющих фасок.

Однако только исключение из рабочей зоны многолезвийного режущего инструмента (зенкера) задних направляющих элементов, обеспечившее свободный выход сливной стружки из зоны резания, выполнение на режущих элементах направляющих фасок длиной S = 2,0 - 5,0 мм и шириной f = 0,6 - 2,0 мм позволило решить поставленную задачу в полной мере.

Из приведенного анализа видно, что изменены структура, форма выполнения и связи элементов у многолезвийного режущего инструмента. Все это приводит к достижению нового технического результата в виде расширения технологических возможностей. Признаки влияют на достигаемый технический результат, т.е. находятся в причинно-следственной связи с указанным результатом. Следовательно, эти признаки являются существенными. Таким образом, сочетание способа обработки заготовки под прокат из циркония и сплавов на его основе и инструмента для осуществления данного способа позволяет решить задачу удаления дефектного слоя внутреннего отверстия заготовки под прокат механической обработкой с соотношением L/D до 120 с обеспечением точности и производительности процесса обработки. При этом необходимо отметить, что заявляемый интервал подач и геометрия инструмента позволяют при жесткой системе СПИД организовать безвибрационный процесс механической обработки глубоких отверстий в циркониевых заготовках с соотношением L/D до 120 при максимальной производительности процесса и получить непрерывную жесткую сливную стружку, легко удаляемую из зоны резания, при этом исключаются ее пакетирование и возгорание при обработке. Вышеприведенный логический анализ показывает, что с использованием заявляемых способа обработки и инструмента возможно достижение технического результата: расширение технологических возможностей.

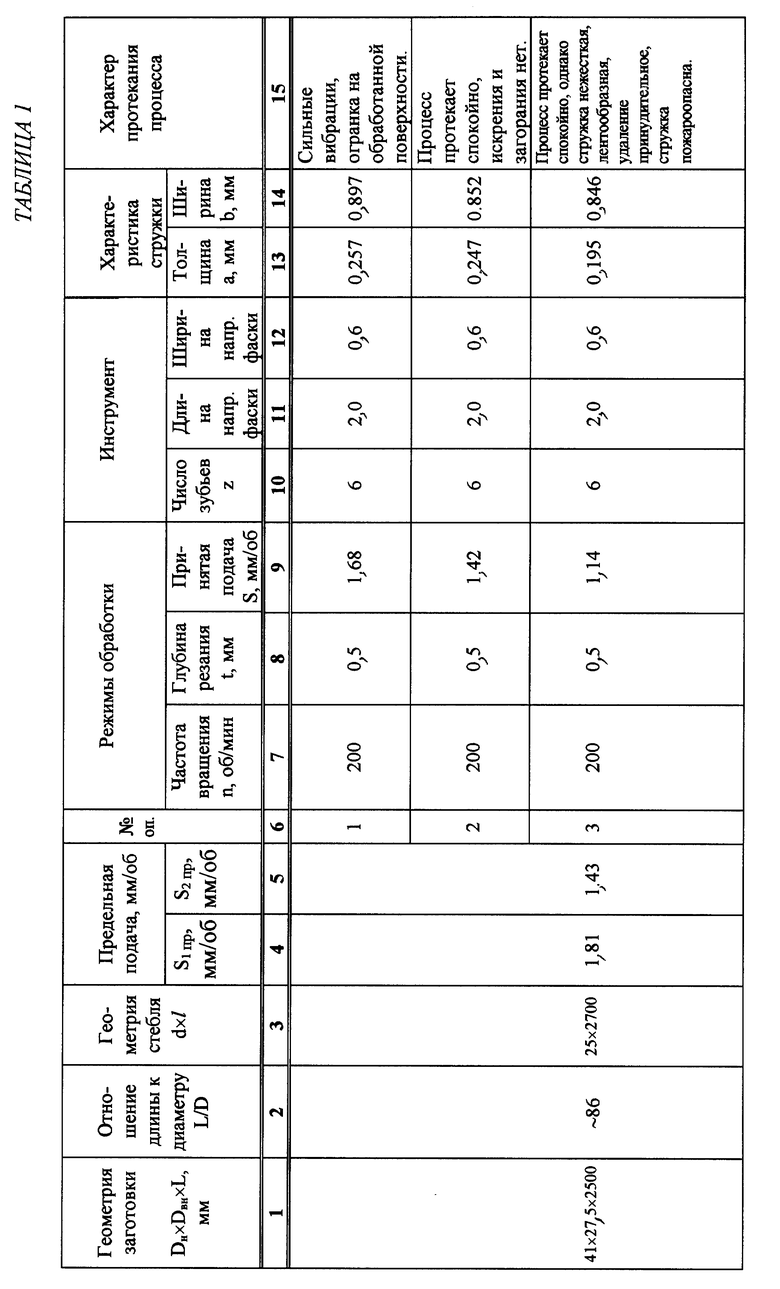

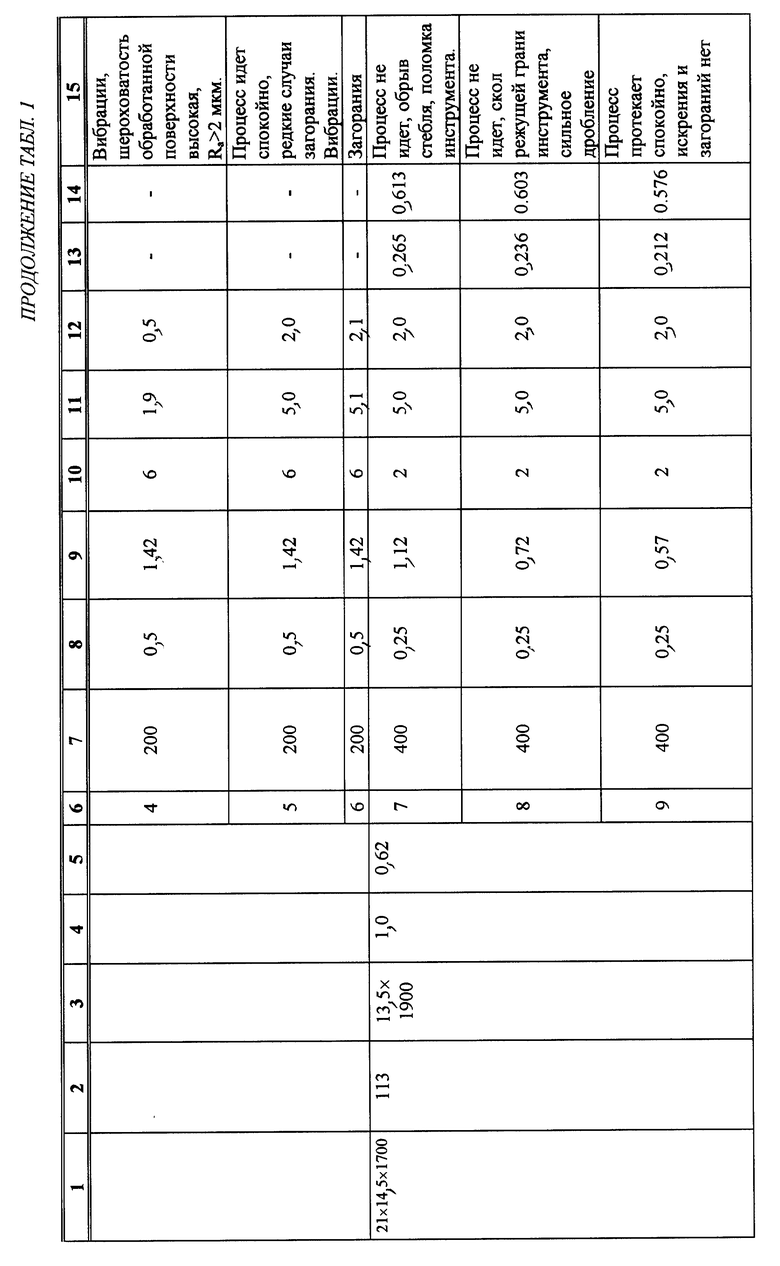

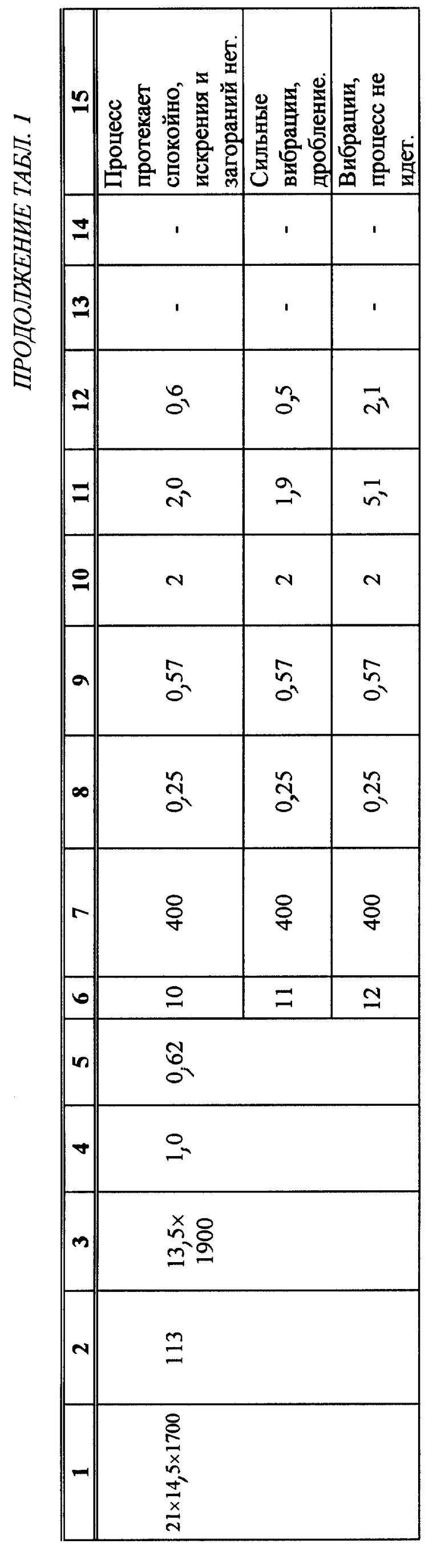

Сущность изобретения поясняется графическими материалами, приведенными на фиг. 1, 2, 3 и 4.

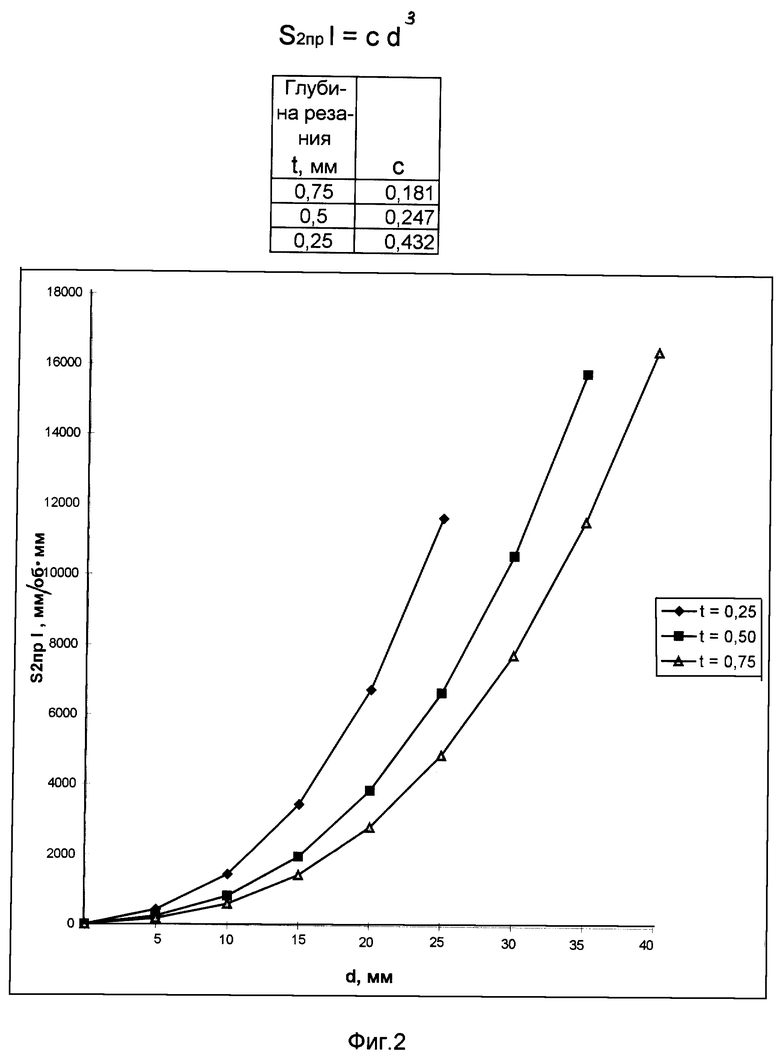

На фиг. 1 представлена графическая зависимость предельной осевой подачи инструмента S1пр от диаметра стебля d, исходя из условий прочности его при кручении, при различной величине снимаемого припуска t.

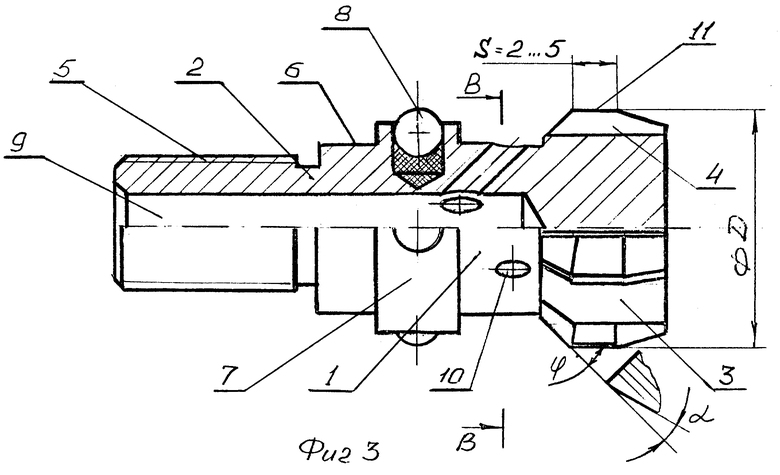

На фиг.2 представлена графическая зависимость (для удобства пользования) произведения предельной осевой подачи инструмента S2пр на длину стебля l до жесткой опоры в зависимости от его диаметра d, исходя из условий жесткости стебля при кручении, при различной величине снимаемого припуска t.

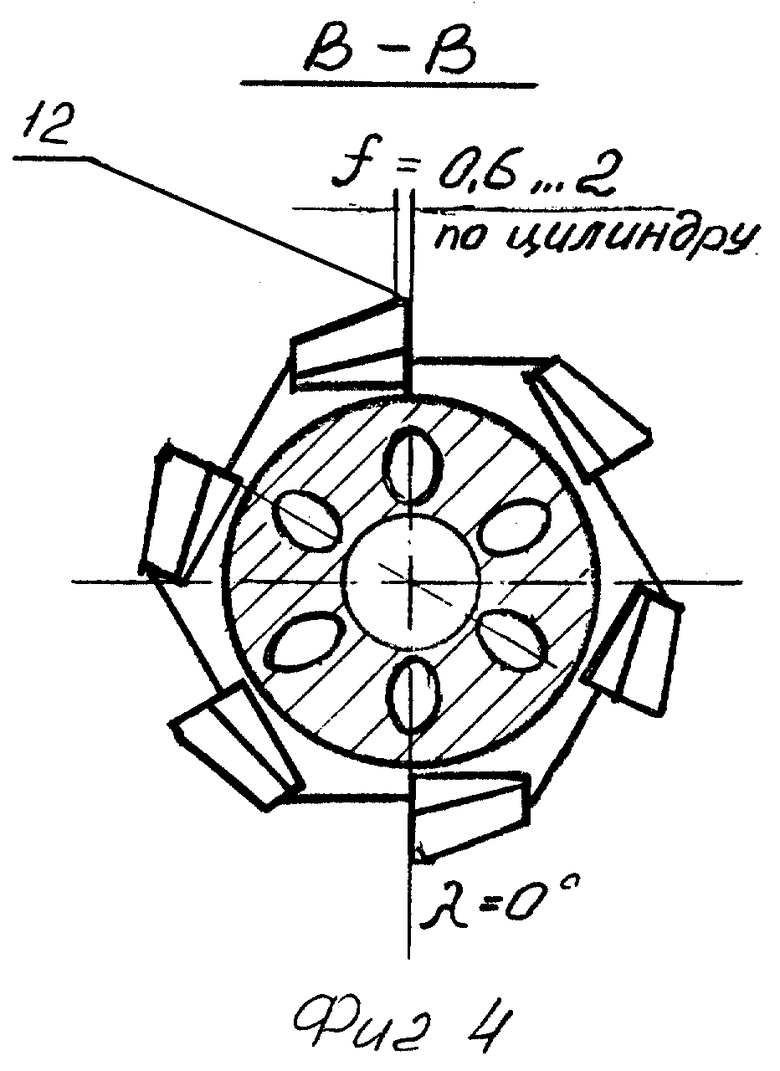

На фиг. 3 представлены общий вид и геометрия режущих элементов многолезвийного инструмента. На фиг. 4 - то же, разрез по B-B. Способ осуществляется следующим образом.

В общем случае расточка отверстия диаметром - D и длиной - L при соблюдении отношения L/D< 120 производится следующим образом.

Зная L и D, определяют геометрию стебля.

Диаметр стебля d = D-2 β,

где β - зазор между стеблем и необработанной поверхностью заготовки (мм).

Длина стебля l = L+ Lпер + Lм,

где Lпер - длина перебега инструмента (мм),

Lм - длина стебля занимаемого люнетом (мм).

Зная диаметр стебля d и его длину l, а также глубину резания t, по графику на фиг.1 определяют предельную осевую подачу S1пр, а по графику на фиг. 2 - произведение S2пр•l, а затем и S2пр. Для определения предельных подач S1пр и S2пр можно воспользоваться и приведенными эмпирическими зависимостями S1пр = Kd2 и S2пр = Cd3/l, предварительно определив коэффициенты K и C, зависящие от глубины резания t и приведенные в таблицах на фиг. 1 и на фиг. 2. В качестве рабочей принимают меньшую из двух вышеприведенных подач и по паспорту станка корректируют подачу в меньшую сторону. Данная подача обеспечивает прочность и жесткость стебля, при этом производительность процесса - максимальная.

Рабочий вариант инструмента для осуществления способа представлен на фиг. 3 и 4.

Инструмент состоит из корпуса 1, хвостовика 2 и рабочей части 3 с твердосплавными режущими элементами 4. Хвостовик 2 с резьбовым концом 5 и центрирующим пояском 6 служит для соосного соединения зенкера со стеблем. В передней направляющей 7 утоплены шарики 8 с упругим элементом, диаметр описанной окружности по выступающим частям которых больше диаметра обрабатываемого отверстия. Для подвода СОЖ в зону резания в корпусе 1 выполнено центральное отверстие 9 с окнами 10, подающими СОЖ к каждому режущему элементу 4. На режущих элементах 4 для направления и центрирования инструмента во время его работы выполнены направляющие фаски 11, 12 длиной S = 2,0 - 5,0 мм и шириной f = 0,6 - 2,0 мм.

Инструмент работает следующим образом.

До начала обработки заготовку в виде гильзы закрепляют в двух самоцентрирующихся патронах, находящихся на концах шпинделя станка, соединенного с приводом вращения. Стебель, соединенный с устройством осевой подачи и сцентрированный с заготовкой с помощью неподвижного люнета, вводят внутрь обрабатываемого отверстия гильзы. Соосное соединение стебля с инструментом осуществляют с помощью центрирующего пояска 6 и резьбового хвостовика 2. Посредством осевой подачи инструмента в направлении рабочего хода переднюю направляющую 7 вводят в соприкосновение с обрабатываемым отверстием. Так как диаметр описанной окружности подпружиненных шариков 8, направляющей 7, больше диаметра обрабатываемого отверстия, то свободный ход шариков 8 обеспечивает центрирование инструмента по необработанной поверхности. Далее включают подачу СОЖ, привод вращения заготовки, осевую подачу инструмента и осуществляют процесс обработки внутреннего диаметра гильзы. В процессе работы направляющие фаски 11, 12 на зубьях твердосплавных режущих элементов, опираясь на обработанную поверхность, центрируют и направляют режущий инструмент, повышая его виброустойчивость, и позволяют вести процесс обработки с максимальной производительностью. После окончания процесса зенкерования инструмент отсоединяют от стебля, устанавливают новую заготовку и процесс повторяют.

Таким образом, конструктивные особенности инструмента, а именно направляющие фаски в заявляемом интервале их длины и ширины, способствуют выполнению способа, при котором достигается максимальная производительность процесса обработки при заданном соотношении L/D, требуемая точность и шероховатость обработанной поверхности с получением при обработке легкоудаляемой сливной жесткой стружки.

Пример конкретного выполнения способа. Расточка внутренних отверстий:

- выдавленной циркониевой заготовки (гильзы) из сплава Э-110 с геометрическими размерами: наружный диаметр Dн -41 мм, внутренний диаметр Dвн - 27,5 мм, длина заготовки L - 2,2-2,5 метра, при этом снимают припуск t - 0,5 мм,

- заготовки после первого подката с геометрией

Dн - 21,1+0,2 мм Dвн - 14,6+0,2 мм и L - 1,5-1,7 м с припуском t - 0,25 мм.

Расчет длины l, диаметра стебля d и значений предельных осевых подач S1пр и S2пр проводился по вышеприведенным зависимостям.

Для первого случая обработки принимаем диаметр стебля d1 = 25 мм и его длину l1 = 2700 мм, а для второго случая обработки d2 = 13,5 мм, l2 = 1900 мм. Зная диаметры стеблей и их длины, а также глубину резания t1 и t2, по графикам, приведенным на фиг. 1, по диаметру стебля d определяем предельную осевую подачу S1пр, а по графикам на фиг. 2 по диаметру стебля d сначала определяем произведение S2пр•l, а затем рассчитываем предельную осевую подачу S2пр при заданной длине стебля l.

Для расчета предельных подач S1пр и S2пр можно воспользоваться и эмпирическими зависимостями S1пр = Kd2 и S2пр = Cd3/l, предварительно определив коэффициенты K и C, зависящие от глубины резания t и приведенные в таблицах на фиг. 1 и на фиг. 2. Для первого случая обработки значение предельных осевых подач равны:

S1пр1 = 1,81 мм/об; S2пр1 = 1,43 мм/об, а для второго случая соответственно S1пр2 = 1,0 мм/об; S2пр2 = 0,62 мм/об.

Обработку проводили на универсальном токарно-винторезном станке с удлиненной станиной модели РТ-2548 способом вытяжного растачивания. Заготовка базировалась в двух стандартных трехкулачковых самоцентрирующихся патронах, находящихся на концах шпинделя станка.

Стебель с центральным отверстием для подвода СОЖ в зону резания и инструментом на его конце крепился в резцедержателе станка и имел одну промежуточную опору в виде неподвижного люнета. Инструмент представлял собой многозубый зенкер с задней направляющей опорой и с пластинами из твердого сплава с геометрией: задний угол α - 8o, передний угол γ - 0o, угол при вершине ϕ - 45o, угол наклона режущей кромки λ - 0o. Длина направляющей фаски инструмента изменялась в пределах S от 1,9 мм до 5,1 мм, а ее ширина f - от 0,5 мм до 2,1 мм. Количество зубьев инструмента при обработке заготовки с размерами 41х27,5х2500 принималось равным Z = 6, а при обработке заготовки с размерами 21х14,5х1700 - равным Z=2. Частота вращения заготовки задавалась с помощью коробки скоростей, а осевая подача инструмента - коробкой подач. Удаление стружки проводилось через обработанную поверхность в направлении, противоположном подаче. Подача СОЖ в зону резания проводилась только с целью охлаждения стружки по центральному отверстию в стебле и инструменте. За критерий работоспособности процесса принималась (при постоянной скорости резания V - const) предельная подача Sпр, при которой процесс обработки протекал без видимых вибраций и огранки обработанного отверстия, отсутствия искрения и с образованием непрерывной жесткой сливной стружки, параметры сечения которой: ширина и толщина были более 0,2 мм. Величины направляющих элементов инструмента, такие как число зубьев - Z, величины f и S, изменяются как показано в табл. 1. В табл. 1 даны результаты экспериментов, подтверждающие представленные зависимости и интервалы.

Как видно из результатов, приведенных в табл. 1, применение подач - S выше предельных значений приводит или к нарушению целостности стебля и инструмента (S > S1пр, опыт N 7), или к сильным вибрациям (S > S2пр, опыты N 1 и 8). Работа на пониженных подачах приводит к падению толщины среза "a", повышает пожароопасность получаемой стружки и ухудшает условие ее отвода из зоны резания (опыт N 3).

Уменьшение длины направляющей фаски S и ее ширины f на зубьях инструмента ниже заявляемого интервала ведет к ухудшению центровки и падению виброустойчивости инструмента, увеличению шероховатости обработанной поверхности выше допустимых значений (опыты N 4 и 11), а увеличение ее длины и ширины выше заявляемого интервала приводит к повышенному трению инструмента об обработанную поверхность, увеличивает искрение и вероятность загорания стружки в зоне резания (опыты N 6 и 12).

Процесс обработки внутренних отверстий гильзы проходит спокойно, без видимых вибраций, загораний и с получением требуемой геометрии стружки только тогда, когда осевая подача инструмента не превышает меньшей из двух расчетных величин предельных подач S1пр и S2пр и геометрия инструмента - длина направляющей фаски S и ее ширина f находятся в заявляемом интервале их значений, что подтверждается опытами NN 2, 5, 9, 10.

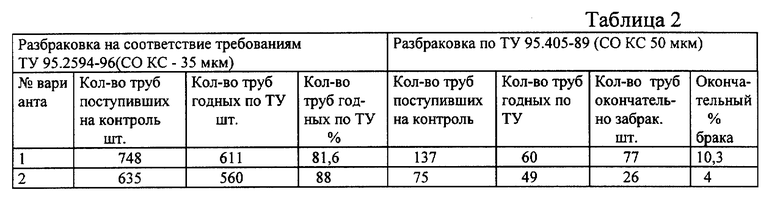

Экономическая эффективность заявляемых способа получения заготовки под прокат и инструмента для его осуществления может быть определена в сравнении технико-экономических показателей по окончательным результатам прокатки готовой продукции с использованием операции расточки по заявляемому способу и существующему способу производства твэльных труб для атомных станций. Базовая существующая технология получения циркониевых твэльных труб диам. 9,13х7,72х3855 из спл. Э110 не предусматривает операции расточки гильзы перед прокатом из-за отсутствия технологии и оборудования для осуществления данной операции. В базовой технологии разбраковка труб осуществляется на готовой продукции. Ниже приведены результаты разбраковки труб, полученных из одной партии гильз, половина которых была изготовлена по существующей технологии, вариант N 1, а другая по предлагаемому способу удаления дефектного слоя - расточкой отверстия, вариант N 2.

Результаты разбраковки представлены в табл. 2 (см. в конце описания).

Из представленных данных видно, что окончательный брак готовой продукции снизился более чем в 2,5 раза.

Технико-экономическая эффективность предложенного изобретения состоит в следующем:

- повышении качества готовых труб и снижении брака за счет удаления дефектного слоя и повышения точности заготовки;

- снижении брака на переделе прессования гильзы;

- использовании универсального оборудования для удаления дефектного слоя;

- обработка ведется при максимальной производительности процесса зенкерования;

- повышение точности заготовки и удаление дефектного слоя позволят осуществлять ультразвуковую дефектоскопию заготовки перед началом проката.

Заявляемые способ и устройство внедрены в производство на ОАО ЧМЗ.

Источники информации

1. Г.В.Филимонов, О.А.Никишов "Прокатка циркониевых труб". М. "Металлургия", 1988 г., с. 26.

2. И. Б.Шендеров, "Модель формообразования отверстия при растачивании". Вестник машиностроения, 1998 г., N 3, стр.22.

3. "Обработка глубоких отверстий". Под. ред. Н.Ф.Уткина. Л.Машиностроение, 1988 г., с. 26-30, с. 254-256.

4. Г.А.Алексеев, В.А.Аршинов. "Конструирование инструмента". М.Машиностроение, 1979 г., с. 121-130.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЛЕЗВИЙНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ | 2008 |

|

RU2388579C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2203773C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| СПОСОБ НАРЕЗАНИЯ ВНУТРЕННЕЙ ГЛУБОКОЙ РЕЗЬБЫ В СОСТАВНЫХ ЗАГОТОВКАХ | 2014 |

|

RU2570611C2 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1997 |

|

RU2118234C1 |

| СПОСОБ НАРЕЗАНИЯ ТОЧНЫХ ВНУТРЕННИХ РЕЗЬБ | 2002 |

|

RU2215621C2 |

Изобретение относится к способам подготовки внутренней поверхности отверстий черновых заготовок в трубопрокатном производстве изделий из циркония и сплавов на его основе и может быть использовано в машиностроении при обработке глубоких отверстий в вязких материалах. Обработку внутреннего отверстия заготовки производят способом вытяжного растачивания, при котором инструмент закрепляют на конце стебля, сообщают ему осевую подачу, а заготовке - вращение и отводят стружку в направлении, противоположном подаче, при этом расточку осуществляют с осевой подачей инструмента, не превышающей меньшую из двух величин предельных подач, одна из которых отвечает условию прочности стебля, а другая - условию жесткости стебля, которые определяют из приведенных соотношений и обеспечивают получение непрерывной сливной стружки с толщиной и шириной не менее 0,2 мм. Многолезвийный режущий инструмент содержит корпус, хвостовик и рабочую часть с твердосплавными режущими элементами, переднюю направляющую с центральным отверстием и окнами для подвода СОЖ в зону резания, при этом на лезвиях режущих инструментов для улучшения центрирования инструмента во время обработки выполнены направляющие фаски длиной 2,0- 5,0 мм и шириной 0,6-2,0 мм. Технический результат -обеспечение максимальной производительности процесса резания, виброустройчивости системы СПИД, снижение шероховатости и повышение точности обрабатываемого отверстия, получение непрерывной жесткой самоудаляемой стружки, исключение случаев ее пакетирования и возгорания. 2 с.п. ф-лы, 4 ил., 2 табл.

L/D<120,

где D - диаметр обрабатываемого отверстия, мм;

L - глубина обрабатываемого отверстия, мм,

осуществляют с осевой подачей инструмента, не превышающей меньшую из двух величин предельных подач, одна из которых отвечает условию прочности стебля (S1пр), а другая - условию жесткости стебля (S2пр), при этом указанные величины предельных подач определяют из соотношений

S1пр = Kd2, мм/об.,

S2пр = Cd3/l, мм/об.,

где l - длина стебля, мм;

d - диаметр стебля, мм;

К, С - коэффициенты, учитывающие величину снимаемого припуска, мм-1об-1,

и обеспечивает получение непрерывной сливной стружки с толщиной и шириной не менее 0,2 мм.

| РАСТОЧНАЯ ГОЛОВКА ДЛЯ РАСТОЧКИ ТРУБ | 0 |

|

SU222124A1 |

| Режущий инструмент для обработкиОТВЕРСТий | 1979 |

|

SU852458A1 |

| Расточная головка для чистового растачивания | 1980 |

|

SU1215880A1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| US 4616738 A, 14.10.86 | |||

| 0 |

|

SU255855A1 | |

| Уткин Н.Ф | |||

| и др | |||

| Обработка глубоких отверстий | |||

| - Л.: Машиностроение, Ленинградское отд., 1988, с.28, 29, рис.1.14б, с.254, рис.11.11 | |||

| Родин П.Р | |||

| Металлорежущие инструменты | |||

| - Киев, Вища школа, 1974, с.61. | |||

Авторы

Даты

1999-09-27—Публикация

1998-07-28—Подача