Изобретение относится к горной промышленности и предназначено для подземной разработки угольных месторождений.

Целью изобретения является повышение эффективности отбойки и погрузки крепких углей, повышение КПД струговой установки, упрощение и облегчение конструкции, улучшение сортового состава добываемого угля.

Известна струговая установка УСБ-2М, включающая один струг с набором резцов на всю вынимаемую мощность пласта, два электропривода с редукторами и кольцевую цепь, расположенную перед конвейером и передающую усилие от привода к стругу, двигающемуся по направляющим, закрепленным с забойной стороны конвейера (Розенблат Г.Б. и др. Быстроходная струговая установка УСБ-2М, М., Недра, 1965).

Недостатком этой струговой установки является ограниченность тягового усилия из-за недостаточной прочности цепи и ограниченность величины стружки, снимаемой резцами струга. Применение цепи в лаве, применение электроэнергии в струговой установке снижают безопасность работ по условиям травматизма от цепи и взрывоопасности.

Известна струговая установка (авт. св. СССР N 1141191, кл. E 21 C 27/22, 1985), включающая став забойного конвейера с закрепленными на нем направляющими, многорезцовые струги, установленные на направляющих и связанных между собой соединительными элементами, и механизм перемещения стругов, выполненный в виде гидроцилиндров, расположенных с завальной стороны продольно относительно става забойного конвейера, причем механизм перемещения стругов снабжен кареткой, установленной на направляющих става с возможностью перемещения и шарнирно соединенной с гидроцилиндрами, которые установлены последовательно в силовом кинематическом отношении и последовательно по гидропитанию.

Недостатком этой установки является то обстоятельство, что при последовательном гидропитании велики гидравлические сопротивления, а усилие определяется диаметром домкрата и его площадью, т.к. применение большого количества домкратов прибавляет только ход стругов, а не усилие для его передвижения. Поэтому диаметры домкратов очень велики (200 - 250 мм) и их нельзя разместить у забоя, а размещение с завальной стороны конвейера увеличивает перекосы в плане и снижает механическое КПД.

Вторым недостатком этой установки, принятой за прототип, является применение обычного многорезцового струга на всю мощность пласта, который создает суммарное отжимающее усилие от забоя, превышающее восстанавливающий момент от веса участка става, расположенного в зоне этого струга. Этот недостаток не позволяет реализовать повышенные тяговые усилия от гидродомкратного привода по условиям устойчивости става и прочности направляющих.

Поэтому увеличить удельное тяговое усилие на каждый резец, увеличить на этой основе величину стружки или отбойку более крепких углей, поднять сортовой состав угля и эффективность самого процесса не представляется возможным, а общее количество одновременно работающих резцов по всем стругам оказывается завышенным, что в итоге приведет, наоборот, к снижению сечения стружек и ухудшению энергоемкости и КПД системы.

Третьим недостатком прототипа является нерешенность приспосабливаемости к переменной мощности пласта по длине забоя. Обычно струговые лавы имеют длину 200-250 м и степень изменчивости пласта по мощности существенна, а применение электронного управления ненадежно, т.к. требует применения кабелеукладчика у почвы пласта.

Существенным недостатком установки является нерешенность вопроса гидроразводки в зоне шарниров, претерпевающих перегибы при движении стругов по гипсометрии пласта, т.к. рукава высокого давления ненадежны, а вариант компенсации перекосов без рукавов ( авт.св. СССР N 1101141, кл. E 21 C 27/32, 1986) требует применения гидроуплотнений по сферическим поверхностям, т.е. подвижности уплотнений при высоком давлении.

Цель изобретения - повышение механического и гидравлического КПД, повышение устойчивости става и направляющих для резания крепких углей и больших стружек, выемки угля при переменной мощности и гипсометрии почвы по длине лавы, облегчение погрузки угля по всей длине конвейера.

Указанная цель достигается тем, что струговая установка, включающая став забойного конвейера с закрепленными на нем направляющими, струги, установленные на направляющих и связанные между собой соединительными элементами, и механизм перемещения стругов, выполненный в виде гидроцилиндров, расположенных продольно относительно става забойного конвейера и образующих систему кинематического действия и гидравлического питания гидроцилиндров, характеризуется тем, что:

- гидроцилиндры механизма перемещения стругов расположены с забойной стороны става конвейера, образуя кинематическую систему с параллельным силовым воздействием и параллельным гидропитанием групп гидроцилиндров,

- струги выполнены одно (двух) резцовыми с подвижными резцедержателями с механизмами циклического перемещения их по мощности пласта, по шагу между линиями резания и по гипсометрии,

- соединительные элементы стругов выполнены в виде лемеха конвейера и снабжены дополнительными боковыми погрузчиками двустороннего действия,

- механизмы циклического перемещения резцедержателей снабжены домкратами и гидроблоками, включающими управляемые порционеры и клапаны, взаимодействующие с профильными кулисами, установленными на подвижной, относительно блоков, части струга, с возможностью корректировки места установки в зависимости от мощности и гипсометрии пласта,

- гидроцилиндры внутри групп выполнены в виде плунжеров, соединенных последовательно с размещением внутри полого плунжера упругого трубопровода, обеспечивающего компенсацию угловых перемещений в шарнирах домкратов без применения гидравлических уплотнений подвижного типа.

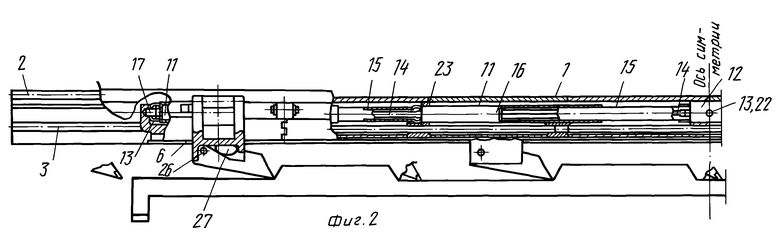

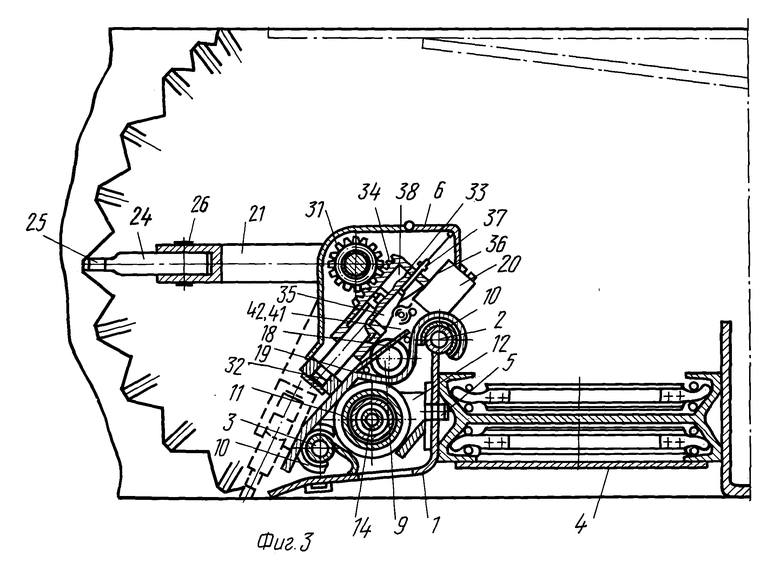

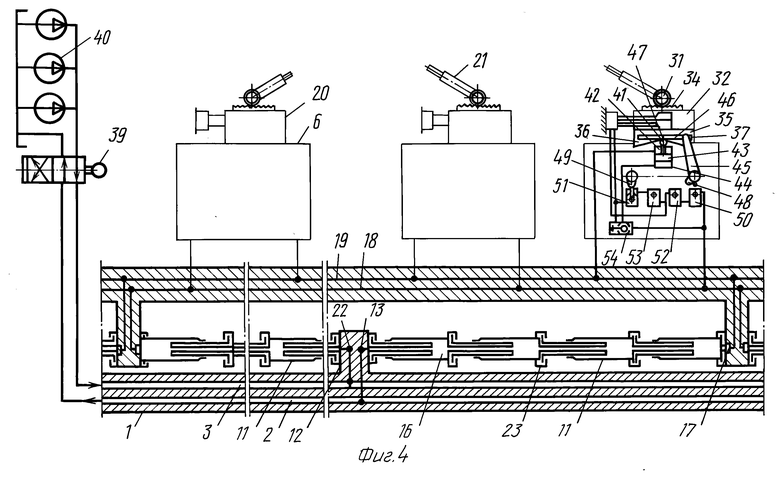

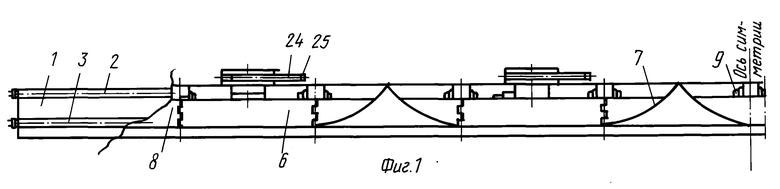

На фиг. 1 представлен общий вид установки, вид со стороны забоя, на фиг. 2 - вид в плане, на фиг. 3 - поперечное сечение, на фиг. 4 - схема гидравлическая принципиальная.

Струговая установка состоит из става 1 с верхней 2 и нижней 3 направляющей, выполненного из секций, прибалчиваемых к забойной стороне конвейера 4 с помощью болтов 5. По направляющим движутся каретки трех типов: каретка однорезцовая 6, каретка погрузочная 7 и каретка гладкая 8. Все каретки по всей длине лавы образуют отбойно-погрузочный фронтальный орган, состоящий из звеньев, соединенных между собой болтами 9 и опирающихся на направляющие 2 и 3 посредством захватов 10. В продольном пространстве между ставом и каретками располагаются двигательные домкраты 11, разбитые на группы, например, по 4 домкрата, соединенных между собой последовательно - в силовом и гидравлическом смысле. При этом усилие от кронштейна 12, закрепленного к соответствующей секции става 1, передается через все четыре домкрата 11 на кронштейн 12а, закрепленный на соответствующем месте изнутри каретки 6. Гидропитание этих четырех домкратов 11 производится через кронштейн 12 (канал 13), затем по гибкой трубке 14 штока 15 первого домкрата, затем в поршневую рабочую полость цилиндра 16 первого домкрата, в трубку 14 второго домкрата и т. д. через все домкраты данной группы, осуществляя их раздвижку при подаче рабочего давления или осуществляя выпуск жидкости из всей группы домкратов - в случае подачи в канал 13 сливного давления.

Давление из последнего домкрата попадает в отверстие 17 кронштейна 12а каретки 6, откуда разводится по всем однорезцовым кареткам 6 через трубопроводы 18 и 19 к гидроблокам 20, осуществляющим синхронную циклическую перестановку резцедержателя 21 с одной линии резания на другую с каждым циклом передвижения отбойно-погрузочного фронтального органа.

От одного кронштейна 12 питается симметрично расположенная вторая группа домкратов (через канал 22, расположенный снизу против канала 13), которая сокращается, когда первая группа раздвигалась, и раздвигается, когда первая группа сокращалась. Это достигается тем, что подвод жидкости к каналу 13 производится от одной гидромагистрали N 2, а подвод жидкости к каналу 22 производится от второй гидромагистрали N 3. В качестве этих гидромагистралей используются соответственно верхняя 2 и нижняя 3 направляющие (поэтому подвод снизу к кронштейну).

Каждый домкрат 11 в зоне стыка с соседним домкратом имеет направляющий поясок 23, обеспечивающий устойчивое движение цепочки домкратов с необходимыми боковыми зазорами для компенсации искривлений става по гипсометрии пласта.

На длине двух групп домкратов (примерно 20 м) имеется всего четыре однорезцовых кареток 6, из которых две, расположенные против левой группы домкратов, имеют правые резцы (т.е. режущие только при движении вправо), а две каретки, расположенные против правой группы домкратов, имеют левые резцы. Каждый резец 24 выполнен в виде пластины (с режущей кромкой 25), посаженной на шарнир 26 и подпружиненной пружиной 27 с возможностью утапливания резца при обратном направлении движения. Пластина резца 24 располагается в пазах резцедержателя 28, закрепленного в корпусе 29 каретки 6 с возможностью принудительного поворота на валу 30 с шестерней 31 для перестановки резцедержателя 28 и резца 24 в вертикальном направлении - с одной линии резания на другую.

В качестве привода используется гидродомкрат 32 (сдвоенный), корпус которого 33 имеет рейку зубчатую 34, взаимодействующую с шестерней 31 с одной стороны и два лекала обратной связи 35 и 36 с установочными винтами 37 - с другой стороны. Корпус 33 с расточками 38 перемещается в пазах каретки 6 под действием рабочего давления в поршневой и штоковой полостях, соединенных гидравлически (через гидроблок 20) с трубопроводами 18 и 19, давление в которых в конечном счете соответствует давлению в лавных магистралях 2 и 3, задаваемых на центральном пульте управления 30, расположенном на штреке, где размещается насосная станция 40.

Гидроблок 20 служит для управления подъемом и опусканием резцедержателей 28, вверх и вниз каждый раз, как сменится направление движения отбойно-погрузочного органа на определенную величину шага линий резания (большую - в средней части забоя и малую - при подходе к почве и при подходе к кровле) и на определенную суммарную величину подъема резцедержателя вверх до заданной величины вынимаемой мощности пласта и вниз - до уровня почвы пласта также задаваемой для данного участка лавы длиной 20 м.

Величина шага и мощность пласта задается по программе, заложенной в лекале 35 и изменяемой винтом 37. Величина шага и гипсометрия - в лекале 36 и своим винтом 37. Лекалы взаимодействуют с роликом 41 блока и рычагами 42 и кулаками 43 и 44.

Ролик 41 блока через стержень 45 изменяет ход поршня 46 порционера 47, определяющего величину шага перемещения гидродомкрата 32, т.е. шага резания, рычаги 42 взаимодействуют с пазами 45 и 46 лекал и кулаками 43 и 44 блока 20 клапанов 47 и 48 реверса. Клапаны блока 49 и 50, а также сдвоенный клапан 55 типа ИЛИ обеспечивает отсекание линий питания в течение цикла резания и зарядку порционера согласно гидравлической схеме фиг. 4.

Струговая установка работает следующим образом.

На штреке включается насосная станция 40, состоящая из нескольких серийных станций, например, СНТ-32 с давлением 32 МПа. Рабочее давление подается на пульт коммутации 39, который попеременно автоматически подает давление то в линию 2, то в линию 3, а слив подключает соответственно то в линию 3, то в линию 2. Это давление по внутренним полостям большого сечения в направляющих 2 и 3 подается в каналы 13 или 22 кронштейнов 12, расположенных по длине лавы с шагом по 20 м, разбиваясь таким образом для 200-метровой лавы на 10 потребителей, питающихся параллельно, т.е. с расходом в 10 раз меньшим, чем дает насосная станция (КПД гидравлическое!).

При поступлении давления в канал 13 левая группа домкратов 11 раздвигается с усилием порядка 40 т (при диаметре домкратов 125 мм), перемещая все каретки влево и тем самым складывая домкраты правой стороны. Режут забой резцы 24 правой стороны, а резцы левой стороны сложены. Усилие на один резец - порядка 20 т, что позволяет брать уголь практически любой крепости при стружке до 300 мм, что качественно отличается от достигнутых на комбайнах и стругах 20-50 мм. В это время давление, проходя по всем поршневым полостям домкратов левой группы, попадает в канал 17 кронштейна 12а, затем по трубопроводам 18 попадает в гидроблоки 20 левой группы домкратов, попадает в штоковую полость порционера 47, смещая его поршень 46 вправо до упора поршня, отсекая тем самым объем пропускаемой жидкости, которая проходит через клапан ИЛИ 51 вниз и в штоковую полость домкрата 32 и параллельно через открытый клапан 48 и клапан 50 - в поршневую полость домкрата 32 (см. путь жидкости по блоку 20 стрелками). При этом домкрат 32 раздвигается на площади штока (ф. 50 мм), а резцедержатели 21 левой группы переставляются вниз на ограниченную величину до следующей стружки. Домкраты 32 правой группы домкратов, получая давление через канал блока 20 с трубопровода 19, получают питание через клапан ИЛИ сверху в поршневую полость порционера 47, смещая его поршень влево до упора в стержень 45, расположенный в соответствии с контуром лекалы 36 и 37 в зависимости от высоты расположения резцедержателя 21 по мощности пласта. При этом слив из штоковой стороны порционера соединен с трубопроводом 18 (слив), а резцедержатель гидравлически заперт и может осуществлять резание на заданной высоте по мощности пласта.

Аналогично происходит работа при движении исполнительного органа отбойно-погрузочного типа в левую сторону при смене давления в направляющих струговой установки.

Погрузка угля на конвейер производится при обоих направлениях движения, т. к. каретки погрузочные 7 имеют приваренные с забойной стороны лемехи 56, имеющие форму ласточкина хвоста с размерами по высоте от почвы до верхней кромки става и небольшие размеры по толщине, что связано с малой потребностью производительности погрузки, т.к. количество таких грузчиков, расположенных фронтально по всей длине лавы, весьма велико (ПО 4 на 20 м лавы) и при необходимости может быть увеличено за счет гладких кареток 3 (дополнительные съемные лемехи).

Таким образом обеспечивается повышение активности отбойки и погрузки угля на конвейер за счет того, что на каждый из работающих резцов подается большая движущая сила (порядка 20 т), обеспеченная имеющейся прочностью и массой става, резцы рассредоточены по всей длине лавы и для их закрепления и направления используется вся масса всех рештаков става, величина полного усилия на все резцы достигается большей, чем в прототипах (10 раз по 20 т равно 200 т), при этом диаметр двигательных домкратов существенно ниже, чем в прототипах (125 против 250 мм), КПД механический существенно выше за счет размещения двигательных домкратов с забойной стороны конвейера, КПД гидравлический существенно выше за счет параллельного гидропитания 10 групп домкратов, что при равных условиях уменьшает гидравлические потери в квадратной зависимости, т.е. в 100 раз, существенно снижаются потери мощности на погрузку угля с большим сечением потока погружаемого угля. Резко возрастает сечение снимаемой стружки, что снижает энергоемкость отбойки и улучшает сортность угля.

Существенно снижается вес конструкции, которая представляет собой только модернизацию и активацию собственно лемеховой части стругового комплекса с соразмерно легкими домкратами плунжерного типа.

Изобретение относится к горной промышленности и предназначено для поземной разработки угольных месторождений. Изобретение позволяет повысить КПД, устойчивость става и направляющих для резания крепких углей и больших стружек, выемки угля при переменной мощности и гипсометрии почвы пласта по длине лавы, облегчить погрузку угля по всей длине конвейера. Струговая установка включает став забойного конвейера с закрепленными на нем направляющими, струги, установленные на направляющих и связанные между собой соединительными элементами, и механизм перемещения стругов, выполненный в виде гидроцилиндров, расположенных продольно относительно става забойного конвейера и образующих систему кинематического действия и гидравлического питания гидроцилиндров. Гидроцилиндры механизма перемещения стругов расположены с забойной стороны става конвейера, образуя кинематическую систему с параллельным силовым воздействием и параллельным гидропитанием групп гидроцилиндров. Струги выполнены однорезцовыми с подвижными резцедержателями с механизмами циклического перемещения их по мощности пласта, по шагу между линиями резания и по гипсометрии. Соединительные элементы стругов выполнены в виде лемеха конвейера и снабжены дополнительными боковыми погрузчиками двустороннего действия. Механизмы циклического перемещения рездцедержателей снабжены домкратами и гидроблоками, включающими управляемые порционеры и клапаны, взаимодействующие с профильными кулисами, установленными на подвижной относительно блоков части струга, с возможностью корректировки места установки в зависимости от мощности и гипсометрии пласта. Гидроцилиндры внутри групп выполнены в виде плунжеров, соединенных последовательно с размещением внутри полого плунжера упругого трубопровода, обеспечивающего компенсацию угловых перемещений в шарнирах домкратов без применения гидравлических уплотнений подвижного типа. 4 ил.

Струговая установка, включающая став забойного конвейера с закрепленными на нем направляющими, струги, установленные на направляющих и связанные между собой соединительными элементами, и механизм перемещения стругов, выполненный в виде гидроцилиндров, расположенных продольно относительно става забойного конвейера и образующих систему кинематического действия и гидравлического питания гидроцилиндров, отличающаяся тем, что гидроцилиндры механизма перемещения стругов расположены с забойной стороны става конвейера, образуя кинематическую систему с параллельным силовым воздействием и параллельным гидропитанием групп гидроцилиндров, струги выполнены однорезцовыми с подвижными резцадержателями с механизмами циклического перемещения их по мощности пласта, по шагу между линиями резания и по гипсометрии, соединительные элементы стругов выполнены в виде лемеха конвейера и снабжены дополнительными боковыми погрузчиками двустороннего действия, механизмы циклического перемещения резцедержателей снабжены домкратами и гидроблоками, включающими управляемые порционеры и клапаны, взаимодействующие с профильными кулисами, установленными на подвижной относительно блоков части струга, с возможностью корректировки места установки в зависимости от мощности и гипсометрии пласта, гидроцилиндры внутри групп выполнены в виде плунжеров, соединенных последовательно с размещением внутри полого плунжера упругого трубопровода, обеспечивающего компенсацию угловых перемещений в шарнирах домкратов без применения гидравлических уплотнений подвижного типа.

| Струговая установка | 1980 |

|

SU1141191A1 |

| Исполнительный орган фронтального агрегата | 1983 |

|

SU1105637A1 |

| Струговая установка | 1986 |

|

SU1395826A1 |

| Угольный струг | 1990 |

|

SU1765390A1 |

Авторы

Даты

1998-11-27—Публикация

1995-01-27—Подача