Изобретение относится к прокатному производству, а точнее к конструкциям нажимных устройств клетей тонколистовых станов горячей и холодной прокатки.

Известно нажимное устройство прокатной клети, состоящее из гайки, закрепленной в верхней поперечине станины, нажимного винта с электроприводом, сферической пяты с подпятником, тензометрической месдозой, установленных между винтом и подушкой опорного валка, и гидравлических цилиндров между подушками (см. Королев А.А. "Конструкция и расчет машин и механизмов прокатных станов". М.: Металлургия, 2-е изд., 1985, с. 142-143).

Недостатками данного устройства являются сложность перевалки опорных валков из-за необходимости предварительного отключения гидравлической системы цилиндров, интенсивный и неравномерный износ контактирующих сферических поверхностей на пяте и подпятнике при вращении нажимного винта, а также низкая точность измерения усилия прокатки, из-за неравномерного контакта тензодатчиков месдозы с подпятником и подушкой при перекосе устройства в вертикальной плоскости или воздействия горизонтальных усилий.

Известно нажимное устройство прокатной клети, содержащее нажимной винт с гайкой, смонтированной в верхней поперечине станины клети, сферическую пяту на торце нажимного винта с сопрягаемым с ней подпятником, который опирается на тензометрическую месдозу внутри плунжера и гидравлический цилиндр, установленный на подушке верхнего опорного валка (см. Анализ работы системы нажимной винт - гидравлическое нажимное устройство - подушка опорного валка чистовых клетей стана 2000 АО "НЛМК" /Е.А.Варшавский, В.А.Третьяков, Н.Н. Стрельников //Проблемы развития металлургии Урала на рубеже XXI века: Сб. научн. тр. Т. 1. - Магнитогорск: МГМА, 1996. С. 172-178. Копия прилагается).

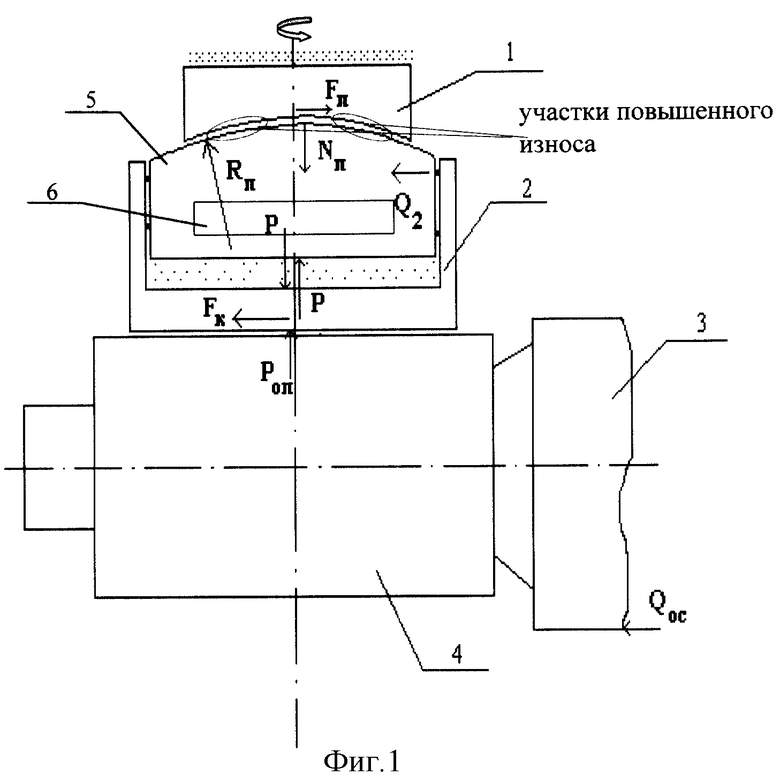

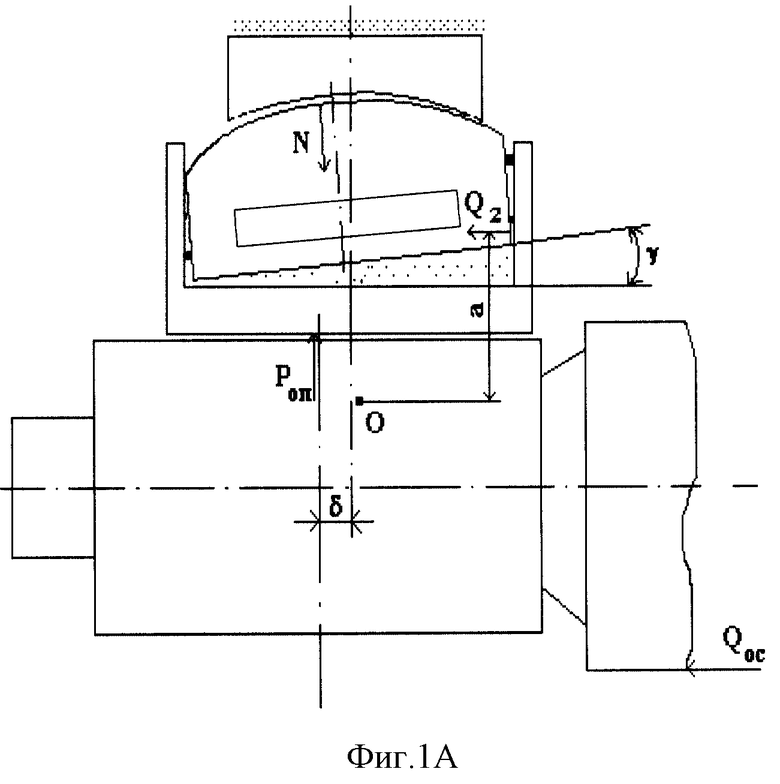

Недостатком известного устройства является возможность появления перекоса плунжера относительно корпуса цилиндра при наличии радиальных зазоров подушка опорного валка - станина, траверса плунжера - станина или осевых зазоров в механизме осевой фиксации верхнего опорного валка. Например, в последнем случае из-за целого комплекса причин (наличие перекоса осей рабочих и опорных валков в горизонтальной плоскости, несимметрии по ширине профиля полосы или профилировки по длине валка, температуры по ширине полосы и т.п.) на опорные валки действуют осевые силы Qос (фиг. 1), смещающие их вместе с подушками в осевом направлении на величину δ. При этом смещении корпус гидравлического цилиндра перемещается вместе с подушкой, передавая через силу трения Fк осевую силу Qос на плунжер - месдозу - подпятник (на фиг. 1 плунжер изображен совместно со сферическим подпятником и месдозой как одно целое тело). Эта сила Qос = Q2 через деформацию уплотнений цилиндра создает момент вращения Мп = Qос·a и поворачивает плунжер - подпятник вокруг центра сферы пяты и подпятника, где a - расстояние от точки приложения силы Q2 до центра сферы пяты. Из условия равновесия плунжера - подпятника относительно центра сферы пяты Qос·a-fп·Nп·Rп = 0 следует, что проскальзывание (перемещение) подпятника относительно пяты может произойти, если осевая сила Qос ≥ Nп·fп·Rп/a, где Nп - результирующая сил нормального давления на контакте пята - подпятник, fп - коэффициент трения на том же контакте, Rп - радиус сферы пяты и подпятника. Проскальзывание происходит именно в контакте пята - подпятник, а не в контакте подушка опорного валка - цилиндр, т.к. в первом контакте предельная сила трения Fп (коэффициент трения со смазкой fп = 0,1) меньше, чем предельная сила трения Fк, во втором контакте (коэффициент сухого трения fк = 0,3). В контакте пята - подпятник низкий коэффициент трения создается принудительно постоянной смазкой контакта, так как он подвергается трению верчения при вращении нажимного винта. При воздействии осевой силой, например от перекоса осей рабочих и опорных валков в горизонтальной плоскости, достаточной для начала скольжения элементов нажимного устройства (для условий стана 2000 ОАО "НЛМК" осевая сила Qос должна быть больше 15% от усилия прокатки), и осевом перемещении подушки опорного валка на величину δ, величина поворота плунжера - подпятника относительно корпуса цилиндра будет равна γ≈δ/Rn. Максимальная величина перемещения δ, для условий чистовых клетей стана 2000 ОАО "НЛМК", лимитирована полем зазора в осевом фиксаторе подушки опорного валка - порядка 10 мм, тогда максимальный угол перекоса плунжера относительно корпуса гидроцилиндра может быть равен γ≈10/1250=0,008 рад= 0,46o, что больше критического угла γкр=0,0072 рад (0,43o), установленного фирмой-изготовителем гидравлических цилиндров, и это приводит к преждевременному выходу из строя элементов гидравлической пары плунжер - цилиндр. Также повышенный перекос нажимного устройства приводит к неравномерному распределению по длине подушки толщины масляного слоя в подшипнике жидкостного трения опорного валка, что повышает температуру масла и отрицательно сказывается на долговечности баббитового вкладыша подшипника.

Кроме того, недостатками известного устройства также являются неравномерный износ в контакте пята - подпятник, на котором реализуется трение верчения при вращении нажимного винта (фиг. 1 и 1А) и низкая достоверность показаний тензометрической месдозы при перекосе нажимного устройства, несоосности результирующей сил на подушке опорного валка к нормали центральной точки базовой плоскости месдозы, а также наличие моментов и горизонтальных сил (Q2), действующих на месдозу.

В заявляемом устройстве решается задача повышения работоспособности и долговечности нажимного устройства, а также точности измерения усилия прокатки. Данная задача решается за счет того, что в нажимном устройстве клети тонколистового стана, включающем расположенные между верхней поперечиной станины и подушкой верхнего опорного валка механическую пару гайка - винт, пяту с подпятником, датчик усилия прокатки, гидравлическую пару плунжер - цилиндр, контактную поверхность пяты с подпятником изготавливают плоской, между подпятником и плунжером вместо датчика усилия устанавливается упорный подшипник качения, а в гидравлическую систему пары цилиндр - плунжер дополнительно устанавливаются датчики давления масла.

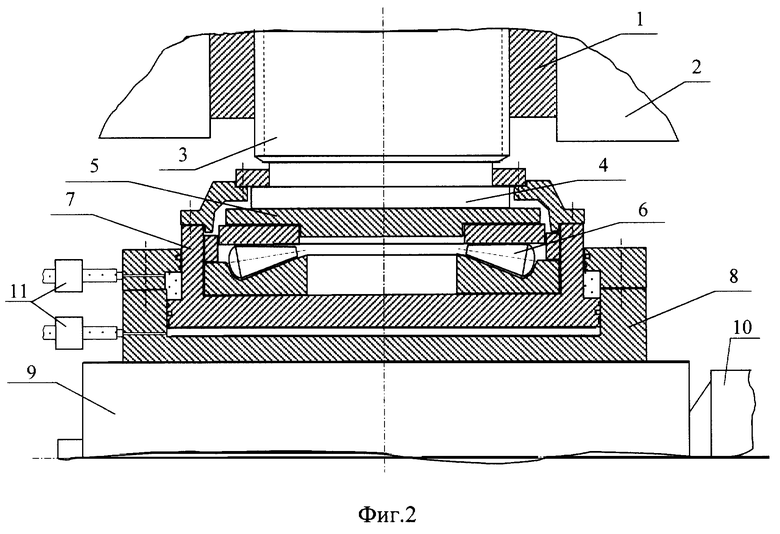

На фиг. 2 показана конструкция предлагаемого устройства; на фиг. 3 - работа устройства при воздействии на него осевых усилий опорных валков; на фиг. 4 - при воздействии горизонтальных составляющих радиальных усилий опорных валков.

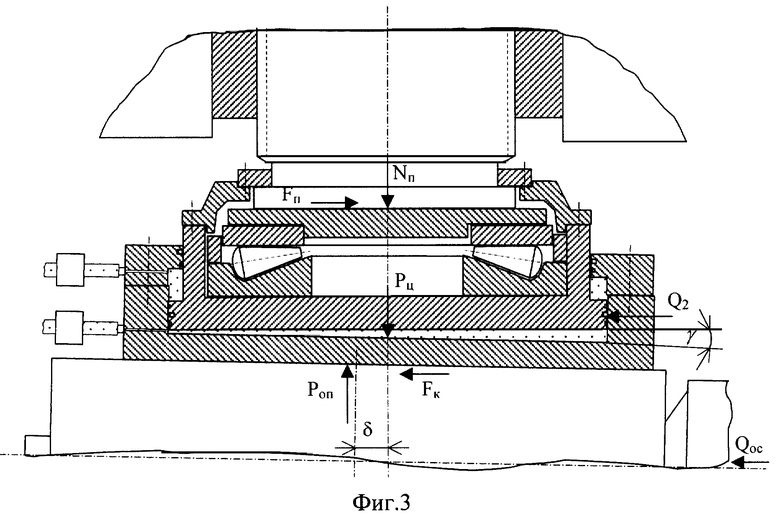

Нажимное устройство состоит из гайки 1, зафиксированной в верхней поперечине 2 станины клети, винта 3 с плоской пятой 4 на нижнем торце, опирающейся на плоский подпятник 5, который лежит на упорном подшипнике качения 6. Упорный подшипник установлен вместо тензометрической месдозы прототипа в плунжере 7 гидравлического цилиндра 8, контактирующего с подушкой 9 верхнего опорного валка 10. В гидравлической системе гидроцилиндра дополнительно установлены датчики давления 11 рабочей жидкости (масла).

Устройство работает следующим образом. При воздействии на нажимное устройство каких-либо децентрирующих усилий, например осевой силой Qос от опорного валка 10 (см. фиг. 3), осевое перемещение опорного валка вместе с подушками 9 возможно, если Qос ≥ Fк или Qос ≥ Pоп·fк, где Fк - сила трения на контакте подушка опорного валка 9 - гидроцилиндр 8, fк - коэффициент трения в этом же контакте, Pоп - усилие на подушке опорного валка (половина усилия прокатки). Так как fк = 0,3, то перемещение произойдет, если осевое усилие больше 30% от усилия прокатки, чего практически не бывает (максимальные осевые усилия составляют 15-20% усилия прокатки). Такое же условие Qос ≥ 0,3·Pоп должно быть выполнено для реализации какого-либо перемещения в контакте пята 4 - подпятник 5, так как в этом контакте необходимость наличия смазки по сравнению с прототипом отпала (трение верчения при вращении нажимного винта 3 происходит в контакте тел качения с кольцами упорного подшипника качения 6), то коэффициент трения также равен fп = 0,3. Таким образом, осевые силы валков не могут вызвать относительное смещение элементов предлагаемого нажимного устройства.

Если при монтаже опорного валка (перевалка) вертикальная ось подушки не совпала с осью нажимного устройства на величину δ (см. фиг. 3), то момент на гидравлическом цилиндре Pоп·δ от пары сил Pоп и Pц не приведет к его значительному перекосу, так как цилиндр будет поддерживаться подушкой опорного валка.

Усилие прокатки, воздействующее на бочку опорного валка, вызывает прогиб его оси и соответствующий поворот подушек в горизонтальной плоскости. Возможность осуществления подушками опорного валка такого поворота - одна из основных причин изготовления сферического контакта пята - подпятник в известных конструкциях нажимных устройств. В предлагаемом устройстве (см. фиг. 3) поворот подушки опорного валка беспрепятственно осуществляется за счет некоторого перекоса плунжера относительно цилиндра с деформацией уплотнительных колец, но максимальный угол этого перекоса γ при прогибе центральной точки бочки опорного валка клети стана 2000 на Δ = 1 мм (при максимально возможном усилии прокатки в 3000 тонн) составит лишь γ≈2·Δ/L = 2·1/2000 = 0,001 рад = 0,06o, что намного меньше критического угла γкр = 0,0072 рад (0,43o), установленного фирмой-изготовителем гидравлических цилиндров.

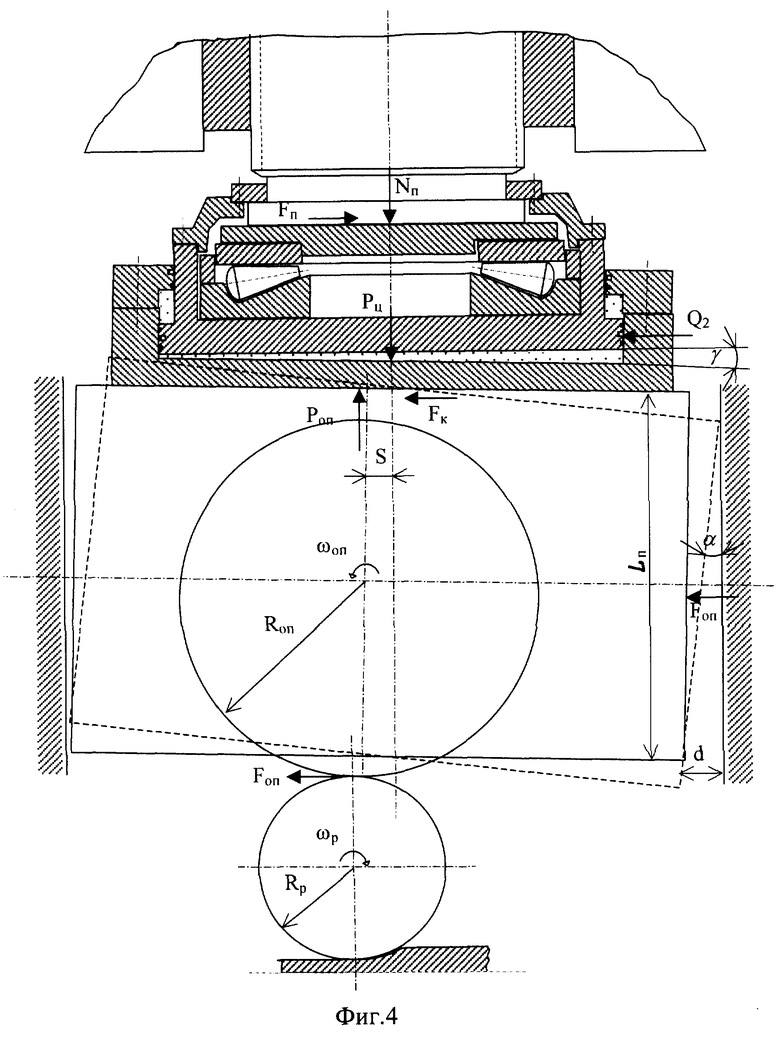

Максимальные горизонтальные радиальные силы действуют кратковременно на элементы нажимного устройства (см. фиг. 4) при захвате и выходе полосы из рабочих валков, когда происходят "просадка" (при захвате полосы) и "раскрутка" (при выбросе полосы) скорости рабочих валков ωр и отличие линейных скоростей рабочего Vр= ωр·Rр и опорного валка Vоп= ωоп·Rоп наибольшее, где ωри ωоп - скорости вращения рабочего и опорного валков, Rр и Rоп - радиусы бочек рабочего и опорного валков. При этом максимальная горизонтальная сила на опорном валке равна Fоп = Pоп·fр-оп, где fр-оп = 0,2 - коэффициент трения в контакте бочек рабочего и опорного валков (наличие в контакте смазки в виде воды и низкая шероховатость поверхностей бочек валков снижает величину коэффициента трения). Так как силы сопротивления относительным перемещениям элементов нажимного устройства Fк и Fп (равны 0,3·Pоп) больше Fоп = 0,2·Pоп, то горизонтальные смещения элементов нажимного устройства и опорных валков с подушками маловероятны.

Если по каким-либо причинам (попадание смазки на контактные поверхности нажимного устройства, некачественный монтаж при перевалке опорных валков и т. п. ) вертикальные оси нажимного устройства и подушки опорного валка оказались смещены относительно друг друга на величину S (см. фиг. 4), то на гидравлический цилиндр начнет действовать момент Pоп·S от пары сил Pоп и Pц, разворачивая его вместе с подушкой относительно плунжера на угол γ. Максимальная величина этого поворота (штриховой контур подушки на фиг. 4) ограничена углом α, при одновременном контакте подушки с обеими стойками станины клети. Максимально возможный угол поворота подушки α для клетей стана 2000 в поле максимальных зазоров подушки опорного валка и станины d = 4 мм на базе высоты подушки Lп = 1350 мм, равен: α = d/Lп = 4/1350 = 0,003 рад (0,17o), что меньше критического угла γкр = 0,0072 рад (0,43o), установленного фирмой-изготовителем гидравлических цилиндров.

При вращении нажимного винта скольжение происходит только между кольцами и телами качения упорного подшипника качения с минимальным равномерным износом. При этом пята относительно подпятника неподвижна и износа нет.

Контроль величины усилия прокатки на одной стороне клети Pоп осуществляется по информации датчиков давления масла 11 в поршневой pп и штоковой pшп полостей гидравлического цилиндра: Pоп = pп·Sц-pшт·Sпл, где Sц и Sпл - активные площадь цилиндра и плунжера. Точность измерения усилия прокатки в данном устройстве не зависит от влияния каких-либо перекосов или горизонтальных усилий, характерных для устройств с тензометрической месдозой.

Предлагаемое нажимное устройство было установлено на 11-й клети стана 2000 ОАО "НЛМК". Как показали исследования работы клети после реконструкции, перекосов элементов нажимного устройства относительно друг друга не происходит, опорные валки с подушками не смещаются ни в осевом, ни в радиальном направлениях, подшипники жидкостного трения работают устойчиво, износа элементов устройства не наблюдается, полученная информация по усилию прокатки успешно используется в системе начальной настройки чистовой группы клетей стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1996 |

|

RU2094144C1 |

| СПОСОБ КОНТРОЛЯ ПЕРЕКОСА ВАЛКОВ КЛЕТИ ПРОКАТНОГО СТАНА В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1998 |

|

RU2122474C1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| КЛЕТЬ КВАРТО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2262999C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| ПОДШИПНИКОВАЯ ОПОРА ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2165811C2 |

| МЕХАНИЗМ УСТАНОВКИ ВЕРХНЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2296637C1 |

Использование: изобретение относится к конструкциям нажимных устройств клетей тонколистовых станов горячей и холодной прокатки. Сущность: в нажимном устройстве клети тонколистового стана, включающем расположенные между верхней поперечиной станины и подушкой верхнего опорного валка механическую пару гайка - винт, пяту с подпятником, датчик усилия прокатки, гидравлическую пару плунжер - цилиндр, контактная поверхность пяты с подпятником изготовлена плоской, между подпятником и плунжером вместо месдозы установлен упорный подшипник качения, а в гидравлическую систему пары цилиндр - плунжер добавлены датчики давления масла. Изобретение обеспечивает повышение работоспособности и долговечности нажимного устройства, а также точности измерения усилия прокатки, за счет снижения износа цилиндра, плунжера, уплотнений, пяты, подпятника и отсутствия тензометрической месдозы для измерения усилия прокатки. 5 ил.

Нажимное устройство клети тонколистового стана, включающее расположенные между верхней поперечиной станины и подушкой верхнего опорного валка механическую пару гайка - винт, пяту с подпятником, датчик усилия прокатки, гидравлическую пару плунжер - цилиндр, отличающееся тем, что контактная поверхность пяты с подпятником плоская, между подпятником и плунжером устанавливается упорный подшипник качения, а в гидравлическую систему пары цилиндр - плунжер - гидравлический датчик усилия прокатки.

| ВАРШАВСКИЙ Е.А | |||

| и др | |||

| Проблемы развития металлургии Урала на рубеже XXI века | |||

| Сб.научн.тр | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Магнитогорск: МГМА, 1996, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| КОРОЛЕВ А.А | |||

| Конструкция и расчет машин и механизмов прокатных станов | |||

| - М.: Металлургия, 2-e изд., 1985, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

2001-03-20—Публикация

1998-12-29—Подача