Изобретение относится к обработке металлов давлением, а именно к намотке в рулон преимущественно горячекатаной полосы.

Известно, что при намотке рулонов (Гарцман С.Д. и др. "Исследование динамики работы моталки для горячекатаных полос." Сталь, N 7, 1966 г., с. 631(634)) кассеты, в которых находятся формирующие ролики, начинают перемещаться с момента, когда полоса заполнит зазор между барабаном моталки и роликами. Перемещение формирующих роликов в радиальном направлении от барабана моталки под действием навивающейся на барабан полосы происходит не постепенно, а скачкообразно - в период прохождения переходного участка полосы, соответствующего нахождению нечетного ролика (первого по ходу намотки в каждой кассете) против начала первого витка. При этих перемещениях формирующих роликов, носящих ударный характер, интенсивно изнашиваются шарнирные узлы и ломаются шейки формирующих роликов.

Известен "Способ намотки в рулон горячекатаной полосы", авт. свид. СССР N 1003956, кл. В 21 С 47/06 (прототип), в котором путем заправки полосы на барабан моталки, прижатия наружных витков рулона формирующими роликами и намотки с приложением окружного усилия от формирующего ролика к наружному витку рулона, где после намотки первых витков рулона уменьшают величину окружного усилия от номинального значения до величины, составляющей 0,1 - 0,2 величины номинального значения окружного усилия.

Установлено, что в результате динамических воздействий формирующих роликов при намотке тонких полос (в условиях НЛМК до 4 мм) возникают надавы на начальной части поверхности наматываемой полосы, в результате чего эта часть полосы идет в брак. Чем тоньше полоса, тем больше длина участка полосы с надавами.

Способу по прототипу присущи недостатки: определение момента, когда необходимо уменьшить величину окружного усилия, указано неконкретно - "после намотки нескольких витков". Фактически этот момент наступает тогда, когда произойдет надежное фрикционное сцепление наматываемой полосы с барабаном моталки. Этот процесс сцепления зависит от скорости и толщины материала полосы, ее физико-механических свойств, температуры намотки, усилия прижатия роликов и состояния оборудования моталки.

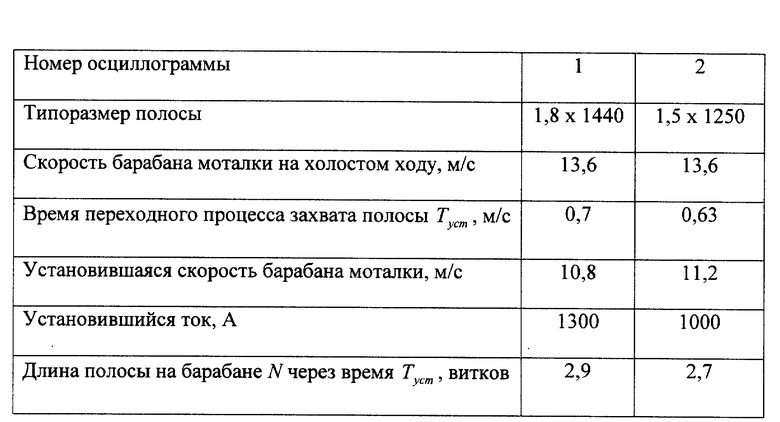

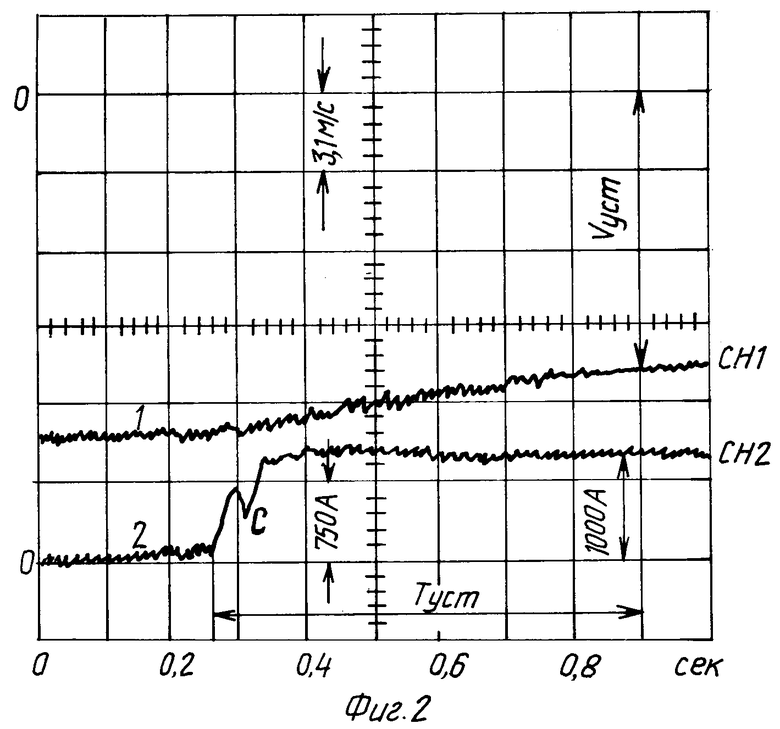

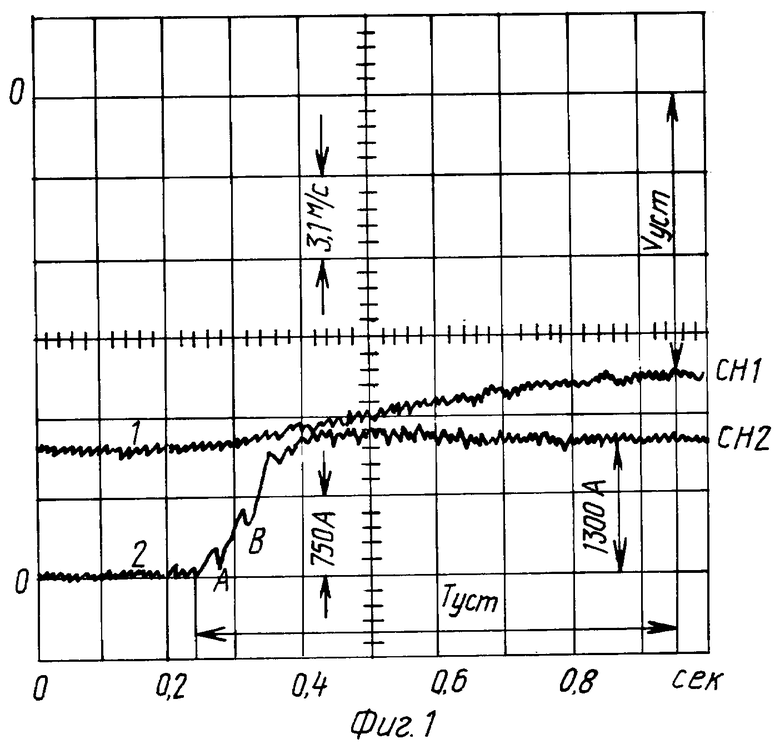

Осциллограммы фиг.1 и 2 иллюстрируют начальный момент намотки полосы при относительно нормальном захвате полосы без существенной пробуксовки.

На обеих осциллограммах сняты ток и скорость двигателя барабана моталки:

кривая 1 - скорость - имеет масштаб 5 В/дел (соответствует 3,1 м/с/дел) по оси Y и 0,1 с/дел по оси X,

кривая 2 - ток - имеет масштаб 5 В/дел (соответствует 750 А/дел) по оси Y и 0,1 с/дел по оси X.

При захвате полосы ток двигателя моталки увеличивается не монотонно, а имеются провалы (точки А, В и С), которые характеризуют то, что в эти моменты времени полоса теряет сцепление с барабаном моталки, имеет место пробуксовка полосы.

Падение тока нагрузки двигателя барабана моталки в процессе намотки полосы на барабан (на осциллограмме фиг. 1 - две пробуксовки (точки А и В), фиг. 2 - одна пробуксовка) свидетельствует, что пробуксовки без забуривания полосы могут быть неоднократными.

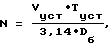

Количество витков полосы N на барабане моталки в конце переходного процесса сцепления полосы с барабаном моталки определяется по формуле

где Dб = 0,82 - диаметр барабана моталки, м.

Результаты по осциллограммам сведены в таблицу.

Осциллограммы показывают недостатки существующего решения (прототип) ".. . после намотки первых витков рулона.." - неопределенность момента времени появления надежного сцепления полосы с барабаном моталки в результате пробуксовок, хотя и не приводящих в данных двух случаях к забуриванию полосы. Ослабление прижатия формирующих роликов в период пробуксовки приведет, безусловно, к забуриванию полосы.

Техническая задача, на решение которой направлен предлагаемый способ, - определение момента надежного сцепления полосы с барабаном моталки, чтобы уменьшить длину участка с надавами. При этом достигается такой технический результат, как снижение брака полос и исключение забуривания полос - повышение фактической производительности моталки и увеличение выхода годного проката.

Для уменьшения длины участка с надавами и исключения забуривания полосы при пробуксовке предлагается способ намотки, в котором при заправке полосы на барабан моталки, прижатии наружных витков рулона формирующими роликами и намотке с приложением в процессе ее окружного усилия к наружному витку рулона измеряют величину, характеризующую натяжение полосы при намотке (ток, мощность, момент силы, усилие и пр.), сравнивают эту величину с ее заданным значением, определяют длину полосы на барабане без пробуксовки, сравнивают ее с заданным значением, обеспечивающим надежное сцепление полосы с барабаном, и при превышении фактической длины полосы над заданной и определенной разности заданной и фактической величин, характеризующих натяжение полосы при намотке, отводят формирующие ролики и исключают воздействие окружного усилия от формирующих роликов на рулон.

Измерение величины, характеризующей натяжение (ток, мощность, момент силы, усилие и пр. ), позволяет учесть в начальный момент намотки характер сцепления полосы с барабаном моталки и соответственно на это реагировать, сравнивая с заданным значением, т.е. обеспечивается обнаружение наличия или отсутствия пробуксовки при намотке.

Заданное значение величины, характеризующей натяжение, выбирается, в частности, на основании предварительно проведенного статистического анализа и зависит от скорости и толщины материала полосы, ее физико-механических свойств, температуры полосы при намотке, усилия прижатия роликов.

Определение длины полосы на барабане без ее пробуксовки производится либо непосредственно с помощью соответствующего датчика, либо вычисляется от начала намотки, либо от последней пробуксовки (если они были). Это обеспечивает надежность сцепления полосы с барабаном моталки, а сравнение с заданным значением определяет момент разведения формирующих роликов.

Заданная длина полосы устанавливается, в частности, на основании статистических данных.

При превышении фактической длины над заданной отводят формирующие ролики и исключают воздействие окружного усилия от формирующих роликов на рулон.

Определенная разность заданной и фактической величин, характеризующих натяжение полосы при намотке, задается, в частности, на основании статистических исследований либо опытных данных.

В исходном положении барабан моталки вращается с малой скоростью для равномерного его охлаждения. Исходя из прокатываемого сортамента, первоначально задают наперед заданные значения величин зазора между формирующими роликами и барабаном моталки, натяжения полосы при намотке и длины полосы на барабане моталки без пробуксовки. Непосредственно перед намоткой полосы окружную скорость барабана моталки и формирующих роликов выставляют выше скорости прокатываемой полосы на 10 - 20 процентов. После надежного захвата полосы скорость барабана моталки уравнивается со скоростью полосы, которая должна обеспечивать требуемую температуру намотки полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ ПОЛОСЫ В РУЛОН | 2007 |

|

RU2342207C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ПОДГОТОВКИ К ОХЛАЖДЕНИЮ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2243048C1 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ПОЛОСЫ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2293617C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА | 2001 |

|

RU2208484C2 |

Изобретение относится к обработке металлов давлением, а именно к намотке в рулон преимущественно горячекатаной полосы. Технический результат - определение момента надежного сцепления полосы с барабаном моталки для исключения забуривания ее и уменьшение длины дефектной части. Согласно изобретению измеряют величину, характеризующую натяжение полосы при намотке, сравнивают эту величину с ее наперед заданным значением, определяют длину полосы, намотанной без пробуксовки, на барабане сравнивают ее с заданным значением, обеспечивающим надежное сцепление с барабаном. При превышении фактической длины полосы над заданной и определенной разности заданной и фактической величин, характеризующих натяжение полосы при намотке, отводят формирующие ролики для исключения воздействия окружного усилия от формирующих роликов на рулон. 1 табл., 2 ил.

Способ намотки в рулон полосы, включающий заправку полосы на барабан моталки, прижатие наружных витков рулона формирующими роликами и намотку полосы с приложением окружного усилия от формирующего ролика к наружному витку рулона, отличающийся тем, что дополнительно измеряют величину, характеризующую натяжение полосы при намотке, сравнивают эту величину с ее наперед заданным значением, определяют длину полосы на барабане, намотанной без пробуксовки, сравнивают ее с заданным значением, обеспечивающим надежное сцепление полосы с барабаном, и при превышении фактической длины полосы над заданной и определенной разности заданной и фактической величин, характеризующих натяжение полосы при намотке, отводят формирующие ролики для исключения воздействия окружного усилия от формирующих роликов на рулон.

| SU, 1003956, 15.03.1983 | |||

| EP, 0222231 A2, 20.05.1987 | |||

| EP, 0145295 A1, 19.06.1985 | |||

| DE, 2614254 A1, 27.10.1977 | |||

| FR, 2346066 A1, 02.12.1977 | |||

| GB, 2136776, A, 26.09.1984. |

Авторы

Даты

2001-03-20—Публикация

1999-06-15—Подача