Изобретение относится к прокатному производству, в частности к охлаждению рулонов горячекатаных полос.

Известен способ подготовки к охлаждению рулона горячекатаной полосы, заключающийся в смотке прокатанной полосы при постоянной температуре с постоянным удельным натяжением ≈0,3 от предела текучести материала полосы при температуре сматывания [Королев А.А. Механическое оборудование прокатных цехов черной и цветной металлургии. М., "Металлургия", 1976, 544 с. с ил.].

Основным недостатком известного способа является то, что постоянная плотность витков в процессе намотки создает условия для неодинаковой скорости охлаждения их в процессе остывания рулона, что приводит к недопустимой неравномерности значений механических свойств по длине полосы.

Известен способ подготовки к охлаждению рулона горячекатаной полосы, сущность которого заключается в том, что при намотке рулона с постоянной температурой намотку внутренних витков осуществляют до толщины намотки 0,05...0,08 от общей толщины намотки рулона с удельным натяжением, равномерно убывающим от 0,35...0,28 до 0,27...0,21 от предела текучести материала полосы, среднюю часть рулона наматывают с постоянным натяжением, а намотку наружных витков рулона осуществляют до толщины намотки 0,06...0,11 от общей толщины намотки с равномерно возрастающим удельным натяжением до толщины 0,28...0,38 от упомянутого предела текучести [А.с. №1827882, по заявке №4600722 от 11.11.88 г.].

Недостаток известного способа проявляется в следующем. При смотке полосы с постоянной температурой для создания переменной плотности соприкосновения витков рулона изменяется значение удельного натяжения полосы в пределах от 0,21 до 0,38 от величины предела текучести материала полосы при температуре смотки. Однако в большинстве случаев для уменьшения плотности витков в средней части намотки рулона снижение удельного натяжения до величины 0,21 от значения предела текучести материала полосы при данной температуре не достаточно для устранения неравномерности распределения механических свойств по длине готовой полосы. Попытка снизить величину удельного натяжения менее указанного значения приведет к потере правильности формы рулона и к срыву процесса его намотки.

Техническая задача, решаемая изобретением, состоит в повышении качества изделий из полосы за счет выравнивания физико-механических свойств по длине горячекатаной полосы и сокращение времени охлаждения ее в рулоне.

Для решения поставленной задачи в известном способе подготовки к охлаждению рулона горячекатаной полосы, включающем намотку рулона при постоянной температуре с изменяющимся удельным натяжением по толщине намотки, во время смотки средней части по длине полосы с постоянным удельным натяжением согласно предложению непосредственно перед началом формирования полосы в виток увеличивают значение сопротивления изгибу, изменяя температуру путем подачи на нее охладителя.

При изменении направления движения (из горизонтального в наклонное перед формированием очередного витка рулона на барабане моталки) полоса испытывает состояние упругопластического изгиба.

Натяжение, создаваемое крутящим моментом барабана моталки, преодолевает сопротивление упругопластическому изгибу материала полосы при данной температуре и укладывает очередной виток рулона с определенной плотностью на предыдущий виток. Попытка уменьшить плотность соприкосновения витков рулона уменьшением удельного натяжения полосы приводит к снижению усилий поддерживающих определенное значение сил трения между витками и между первым витком и барабаном моталки. Это приведет к неустойчивости намотки рулона правильной формы и даже к срыву самого процесса смотки полосы в рулон из-за потери сцепления с ней барабана моталки.

Для достижения большей неплотности витков средней части намотки рулона, без уменьшения минимально допустимого натяжения полосы, перед началом формирования витка рулона из горизонтально расположенной полосы на ее поверхность подают охладитель, например воду, снижая тем самым температуру полосы по сравнению с ее постоянным значением. Тем самым в момент упругопластического изгиба полосы повышается сопротивление деформации этому изгибу при неизменном уровне натяжения самой полосы. Это дополнительное сопротивление деформации позволяет увеличить неплотность соприкосновения витков при том же уровне натяжения полосы, не допускающего потери устойчивости процесса смотки.

Вместе с тем, некоторое снижение температуры полосы в средней части намотки рулона уменьшает количество тепла в самой замедленно охлаждаемой части рулона, что также способствует выравниванию скоростей охлаждения по виткам рулона, а следовательно, выравниванию физико-механических свойств по длине готовой горячекатаной полосы и сокращает общее время охлаждения рулона.

Реализация способа подготовки к охлаждению рулона горячекатаной полосы по данному изобретению осуществляется следующим образом. Сляб из стали 40 сечением 240×1500 мм, массой 31 т нагревают в методической печи до температуры 1250°С и прокатывают в линии непрерывного широкополосного стана 2000 до конечной толщины 4,0 мм. Температура конца прокатки составляет 850°С. Прокатанную полосу охлаждают на отводящем рольганге ламинарными струями воды до одинаковой по длине полосы температуры смотки 635°С. Предел текучести полосы из стали 40 при такой температуре составляет σst=19 кгс/мм2. Прокатанную и охлажденную полосу задают в моталку и осуществляют "привязку" ее к барабану моталки. После захвата полосы моталкой путем торможения вращения тянущих роликов создают удельное натяжение намотки q=0,32 σst т.е. 6,08 кгс/мм2 (полное натяжение намотки составляет 36,5 тс) и осуществляют намотку внутренних витков (3-7 витка), что составляет 0,05-0,08 от общей толщины намотки. По мере намотки внутренних витков удельное натяжение снижают до величины 0,21 σst, т.е. с 6,08 кгс/мм2 до 4,0 кгс/мм2 (натяжение снижается с 36,5 тс до 24,0 тс) и производят намотку средней части рулона с этим натяжением. Одновременно из установленных сверху и снизу полосы коллекторов в зону перегиба полосы на барабан моталки подается вода для снижения температуры металла в месте изгиба путем изменения давления воды в коллекторах. Подаваемая вода снижает температуру полосы в месте перегиба, что определяет повышение σst до 21 кгс/мм2. Таким образом, сохраняющееся значение натяжения (24,0 тс) позволяет поддерживать нормальные параметры процесса смотки полосы в рулон, а увеличившееся сопротивление деформации полосы изгибу (на 2,0 кгс/мм2) еще больше увеличивает неплотность витков рулона в средней части его намотки. При смотке последнего участка полосы (3-5 витков) коллекторы дополнительной подачи воды выключаются, а значение удельного натяжения доводят до 0,38 от величины σst (т.е. до 7,22 кгс/мм2, при общем натяжении 43,3 тс). Необходимую величину натяжения смотки создают путем повышения значений тока якоря двигателя моталки.

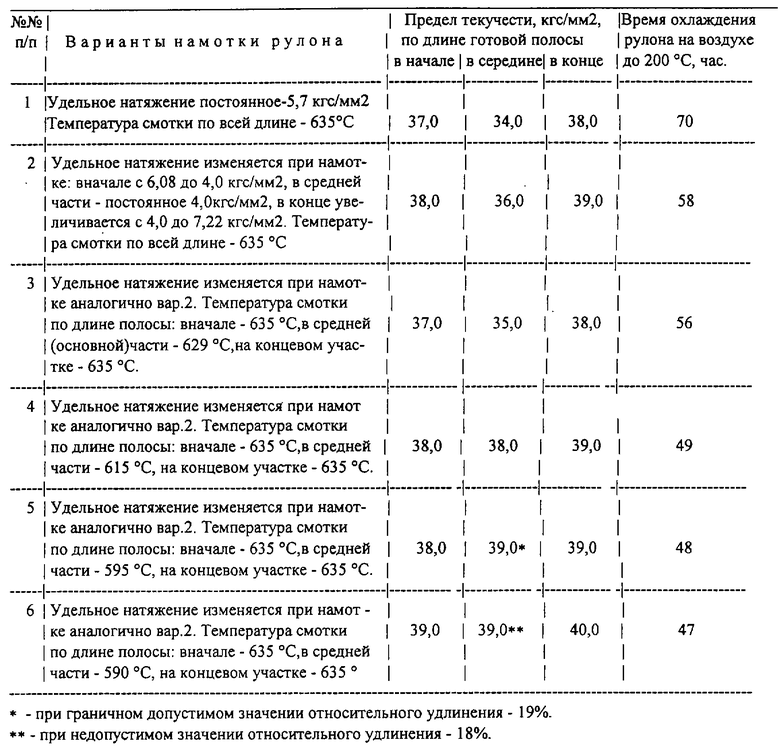

Готовый рулон снимают с барабана моталки и охлаждают по режимам, принятым для полос из данной марки стали (термостатирование; на воздухе; ускоренное охлаждение водой). Поскольку внешние витки намотаны с большим натяжением при меньшем сопротивлении изгибу со стороны полосы, чем средняя часть рулона, то средние витки рулона имеют плотность намотки еще меньше, чем при минимальном натяжении по известному способу подготовки рулона к охлаждению. Это проявляется в более равномерной скорости охлаждения различных витков рулона и, как следствие, в более равномерном распределении физико-механических свойств по длине готовой полосы. Кроме того, меньшая плотность намотки средних витков рулона увеличивают их скорость охлаждения, что позволяет сократить общее время охлаждения рулона. Результаты испытаний намотки рулонов по различным режимам из полос вышеописанного сортамента приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

| Способ регулирования процесса намотки | 1979 |

|

SU963595A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2465081C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466808C1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2242311C1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Способ охлаждения рулонов горячекатаных полос | 1990 |

|

SU1763494A1 |

Использование: изобретение относится к прокатному производству, в частности к охлаждению рулонов горячекатаных полос. Сущность: способ подготовки к охлаждению рулона горячекатаной полосы включает намотку рулона при постоянной температуре с изменяющимся удельным натяжением по толщине намотки, при этом во время намотки средней части по длине полосы с постоянным удельным натяжением, непосредственно перед началом формирования полосы в виток, увеличивают значение сопротивления изгибу, изменяя температуру полосы путем подачи на нее охладителя. Изобретение обеспечивает повышение качества изделий из полосы за счет выравнивания физико-механических свойств по длине горячекатаной полосы и сокращение времени охлаждения ее в рулоне. 1 табл.

Способ подготовки к охлаждению рулона горячекатаной полосы, включающий намотку рулона при постоянной температуре с изменяющимся удельным натяжением по толщине намотки, отличающийся тем, что во время намотки средней части по длине полосы с постоянным удельным натяжением непосредственно перед началом формирования полосы в виток увеличивают значение сопротивления изгибу, изменяя температуру полосы путем подачи на нее охладителя.

| SU 1827882 A1 20.12.1996 | |||

| Способ обработки проката для чистовой вырубки | 1982 |

|

SU1178781A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОРОЛЕВ А.А | |||

| Механическое оборудование прокатных цехов черной и цветной металлургии | |||

| - М.: Металлургия, 1976, с.245. | |||

Авторы

Даты

2004-12-27—Публикация

2003-05-07—Подача