Предлагаемое изобретение относится к прокатному производству и может быть использовано при изготовлении рулонов горячекатаной полосовой стали.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ производства полосового проката по информационному листку 159 от 30.11.2000 г., серия 53.43.13. УДК 621.771.09. Липецкого ЦНТИ "Установка для доработки рулонов с повышенной телескопичностью." Из описания известного технического решения следует, что способ производства полосового проката включает в себя прокатку полосы, смотку в рулон, кантование на транспортер и размещение на нем рулона с вертикальным расположением его центральной оси, перемещение посредством транспортера и доработку рулона с повышенной телескопичностью путем силового воздействия на его выступающие витки и последующего снятия упомянутого воздействия.

Недостатком известного технического решения является следующее. В ряде случаев, при опускании на выступающие витки рулоне грузового элемента, из-за его чрезмерно большой массы происходит замятие кромок витков, что ведет к снижению качества рулонов как готовой продукции. Если же рулоны идут для дальнейшего технологического передела, то замятые участки витков подлежат обрезке, следствием чего явится увеличение отходов производства проката. Кроме того, значительные знакопеременные динамические нагрузки, передаваемые на технологическое оборудование от воздействия опускаемого и поднимаемого грузового элемента, способствуют снижению его эксплуатационной надежности хвостовой части прокатного стана.

Задача, на решение которой направлено предлагаемое техническое решение, - повышение качества и снижение отходов полосового проката. При этом достигается получение такого технического результата, как повышение эксплуатационной надежности оборудования хвостовой части прокатного стана.

Вышеуказанные недостатки исключаются тем, что в способе производства полосового проката, включающем прокатку полосы, смотку в рулон, размещение рулона с вертикальным расположением его центральной оси на транспортере и перемещение посредством транспортера, доработку рулона с повышенной телескопичностью путем силового воздействия на его выступающие витки и последующего снятия упомянутого воздействия, силовое воздействие ведут ступенчато с нарастанием нагрузки, обеспечивающей осаждение выступающих витков рулона, а снятие силового воздействия осуществляют в обратной последовательности.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемый способ отличается от известного тем, что силовое воздействие ведут ступенчато с нарастанием нагрузки, обеспечивающей осаждение выступающих витков рулона, а снятие силового воздействия осуществляют в обратной последовательности. Таким обрезом, заявляемое техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предлагаемого способа не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому решению. Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

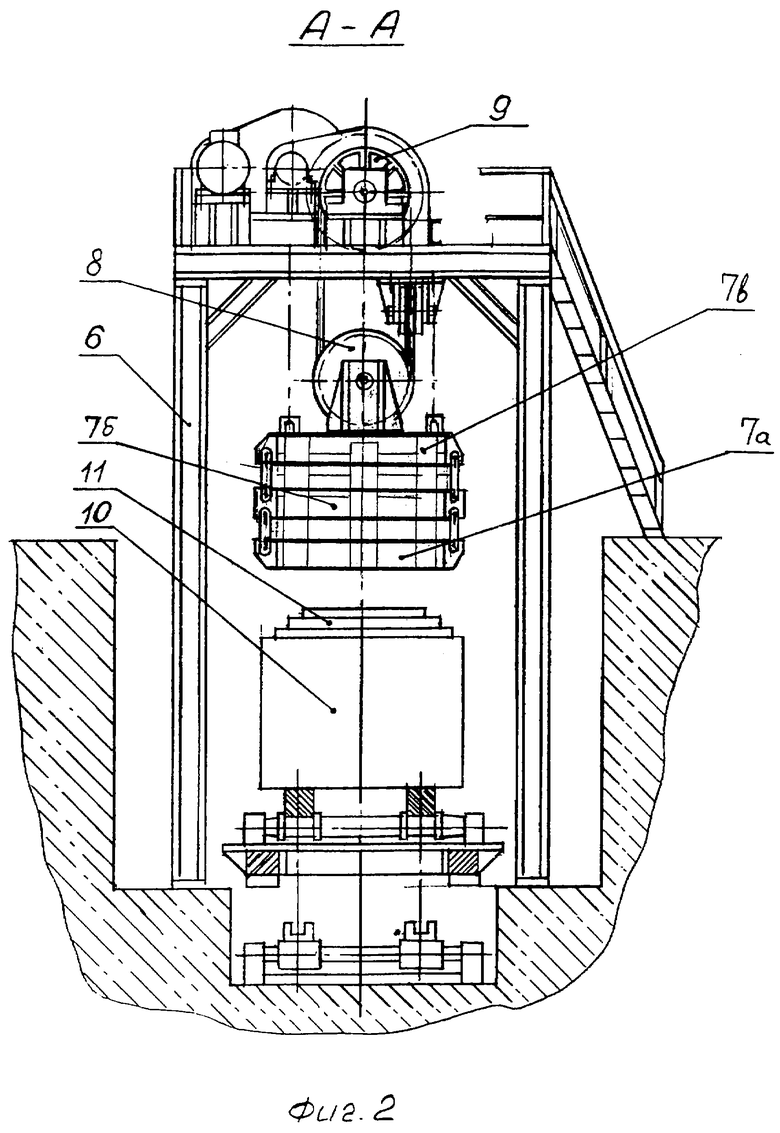

На фиг. 1 изображен (схематично) общий вид хвостовой части прокатного стана.

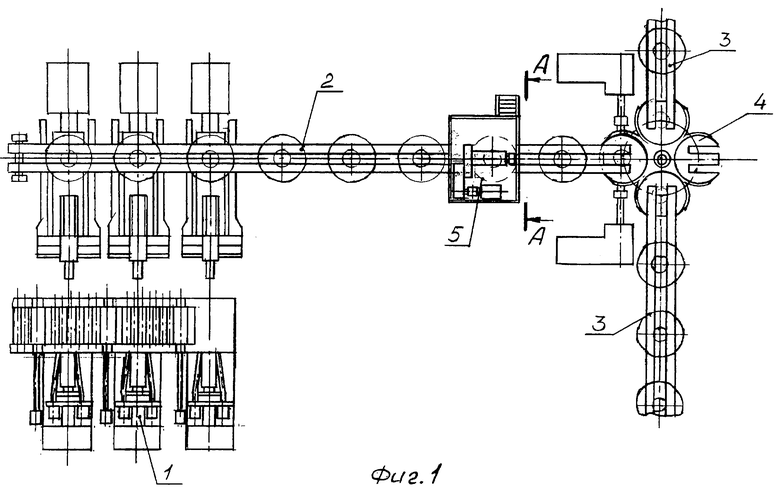

На фиг.2 - разрез А-А на фиг.1.

Способ производства полосового проката осуществляется следующим образом.

Прокатанная на стане горячей прокатки полоса подается на одну из установленных в группу моталок 1, захлестывается вокруг ее барабана и наматывается на него. После полной намотки полосы образовавшийся рулон 10 снимают с барабана моталки и с помощью кантователя устанавливают на транспортер 2 таким образом, чтобы торец рулона 10, расположенный со стороны, противоположной направлению снятия рулона с моталки, был направлен вверх, то есть с вертикальным расположением его центральной оси. Во время снятия рулона с одной моталки следующую прокатанную полосу наматывают на другую моталку, с которой в последующем намотанный рулон 10 таким же образом устанавливают на транспортер 2 с определенным шагом между ними. С помощью транспортера 2 рулоны с пошаговой подачей перемещают в направлении поворотного стола 4. Под порталом установки 5 для доработки рулонов, размещенной в позиции остановки рулонов, рулоны поочередно останавливаются. Часть рулонов, на которых имеются выступающие по внутреннему диаметру витки, образовавшиеся при снятии рулона с моталки, обрабатывают с помощью упомянутой установки. Для этого при помощи приводной лебедки 9 и трособлочной связи 8 грузовой элемент, состоящий из отдельных, с возможностью перемещения относительно друг друга частей 7а, 7б, 7в, медленно опускают до его взаимодействия (частью 7а) с выступающими витками 11 рулона 10.

После касания выступающих витков 11 рулона 10 частью 7а грузового элемента, на нее опускают часть 7б, а затем на последнюю опускают и часть 7в. То есть силовое воздействие на выступающие витки 11 осуществляют ступенчато с постоянным нарастанием нагрузки со стороны грузового элемента. Его общий вес подбирают, исходя из максимально возможных усилий осаживания витков при отсутствии их деформации. После осаживания витков 11 грузовой элемент поднимают, при этом сначала поднимается часть 7в, затем 7б и последняя часть 7а. Затем рулоны перемещают на следующую позицию в направлении поворотного стола 4. С помощью поворотного стола 4 рулоны 10 подаются на транспортер 3, который перемещает их, или в цех холодной прокатки для дальнейшей технологической обработки, или в листоотделку для порезки и отправки потребителю как готовой продукции. Вместе с этим ведение силового воздействия на выступающие витки рулона ступенчато с постоянным нарастанием нагрузки, благоприятно сказывается и на работе технологического оборудования хвостовой части прокатного стана. Характер нагрузки на технологическое оборудование от воздействия грузового элемента стал плавноизменяющимся по сравнению с резкоизменяющимся в известном решении, что в конечном итоге позволило уменьшить динамические нагрузки, и как следствие - повышения эксплуатационной надежности его работы.

Пример

На ОАО "Новолипецкий металлургический комбинат" в кислородно-конвертерном цехе 2 на установке разливки произвели разливку стали в слябы с размерами 250 х 1800 х 10000 мм, которые передали в листопрокатный цех 3. В методических печах слябы нагревали до температуры 1150-1280oС, после чего производили горячую прокатку на широкополосном стане 2000 с окончанием прокатки при температуре 870-920oС и смотку горячекатаной полосы в рулоны весом до 36 т при температуре 720-770oС. Затем рулоны при помощи кантователя снимали с барабана моталки и размещали на транспортере, имеющем пошаговую подачу, с вертикальным расположением его центральной оси, и перемещали (транспортировали) на склад рулонов (с помощью поворотного стола 4) для дальнейшей технологической переработки. Рулоны, имеющие выступающие витки, выше установленных норм, подвергали обработке по предлагаемому способу. Для этого их перемещали в позицию установки для доработки рулонов и воздействовали на выступающие витки ступенчато нарастающей нагрузкой, опуская на торец рулона грузовой элемент, состоящий из трех отдельных частей, по 12 т каждая, установленных с возможностью перемещения относительно друг друга. Величина ступенчатой нагрузки определялась эмпирическим путем визуально, по факту осаживания выступающих витков, и колебалась в пределах от 12 до 36 т.

После осаживания выступающих витков грузовой элемент поднимали, при этом нагрузка уменьшалась ступенчато. При этом ударного приложения и снятия нагрузки не наблюдалось, выступающие витки рулонов не деформировались, динамические нагрузки на технологическое оборудование уменьшилось.

Отсюда можно сделать вывод, что предлагаемое техническое решение позволяет выполнять поставленную задачу и достичь получения вышеупомянутого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА | 2001 |

|

RU2216415C2 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАВЛЕНЫХ СТАЛЬНЫХ ПОЛОС | 2006 |

|

RU2305719C1 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| СПОСОБ СМОТКИ ПОСЛЕ ПРОДОЛЬНОГО РОСПУСКА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2318624C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении рулонов горячекатаной полосовой стали. Способ производства полосового проката включает прокатку полосы, смотку в рулон, размещение рулона с вертикальным расположением его центральной оси на транспортере и перемещение посредством транспортера, доработку рулона с повышенной телескопичностью путем силового воздействия на его выступающие витки и последующего снятия упомянутого воздействия. Новым в способе является то, что силовое воздействие ведут ступенчато с нарастанием нагрузки, обеспечивающей осаждение выступающих витков рулона, а снятие силового воздействия осуществляют в обратной последовательности. Изобретение обеспечивает повышение качества и снижение отходов полосового проката. 2 ил.

Способ производства полосового проката, включающий прокатку полосы, смотку в рулон, размещение рулона с вертикальным расположением его центральной оси на транспортере и перемещение посредством транспортера, доработку рулона с выступающими по внутреннему диаметру витками путем силового воздействия на его выступающие витки и последующего снятия упомянутого воздействия, отличающийся тем, что силовое воздействие ведут ступенчато с нарастанием нагрузки, обеспечивающей осаждение выступающих витков рулона, а снятие силового воздействия осуществляют в обратной последовательности.

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| - Липецкий центр научно-технической информации, 2000 | |||

| Способ определения термических напряжений в горной породе и устройство для его реализации | 1984 |

|

SU1213197A1 |

| US 6185971 B1, 13.02.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2146972C1 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

Авторы

Даты

2003-07-20—Публикация

2001-04-12—Подача