Изобретение относится к металлургии, конкретнее к получению агломерата, используемого в доменном и конвертерном переделах.

Наиболее близким по технической сущности является агломерат, содержащий окислы кальция, магния, алюминия, кремния, марганца и других элементов. При этом содержание окислов элементов в агломерате составляет, мас.%:

CaO - 14,39 - 37,22

MgO - 3,0 - 3,4

Al2O3 - 2,9 - 3,33

SiO2 - 14,66 - 18,6

MnO - 28,89 - 41,2

Feобщ - 4,74 - 7,9

Mnобщ - 26,16 - 37,34

/См. Высокоосновный агломерат. Утков В.А. "Металлургия", М., 1977 г., с. 123/.

Недостатком известного агломерата является его низкая и недостаточная основность и прочность. Это объясняется нерегламентированным соотношением окислов, содержащихся в готовом агломерате. В этих условиях не обеспечиваются широкие возможности для увеличения расходов неофлюсованных окатышей в доменной шихте и оптимизации режима доменной плавки. Низкая прочность агломерата и высокое содержание мелочи в нем приводит к увеличению расхода кокса на выплавку чугуна и к снижению производительности доменной печи. Кроме того, низкая основность агломерата не позволяет широко его использовать в сталеплавильном процессе, например, в конвертерном, в качестве шлакообразующего материала и интенсификатора процесса шлакообразования в сталеплавильном агрегате.

Технический эффект при использовании изобретения заключается в получении агломерата с высокой в пределах 2 - 5 основностью и прочностью.

Указанный технический эффект достигается тем, что высокоосновный агломерат содержит окислы кальция, магния, алюминия, кремния, железа, марганца и других элементов.

Содержание окислов элементов, имеющих сродство к кислороду больше, чем у кремния, относится к содержанию окислов кремния и окислов элементов, имеющих сродство к кислороду меньше чем у кремния, по зависимости:

При этом высокоосновный агломерат содержит серу в виде сульфидов металлов. Содержание серы в агломерате составляет 0,04 - 0,20 мас.%. Содержание окислов в агломерате составляет, мас.%: SiO2 = 3-6; CaO = 10-30; MgO = 2,0 - 6,5; Al2O3 = 0,5 - 1,5; MnO = 1-4; FeO = 12-18; Fe2O = 12-18; Fe2O3 = 45-55.

Повышение основности и прочности агломерата будет происходить вследствие регламентации в определенных пределах соотношения окислов элементов, обладающих различным сродством к кислороду, а также содержания серы в агломерате. При этом заявленное соотношение суммы окислов элементов, обладающих высоким сродством к кислороду, к сумме окислов кремния и других окислов элементов, сродство к кислороду которых меньше, чем у кремния, обеспечивает получение агломерата с необходимой по технологическим требованиям основностью в пределах 2-5.

При основности агломерата менее 2,0 происходит нарастание тенденции к возникновению многофазности состава агломерата и к увеличению в нем количества железистосиликатных расплавов. Сказанное приводит к снижению восстановимости прочностных характеристик агломерата и производительности агломерационной машины.

При основности агломерата более 5,0 происходит не полное усвоение оксида кальция шихты, снижение количества жидкого расплава в спекаемой шихте, ухудшаются физико-химические свойства агломерата при его использовании. Кроме того, при этом процесс спекания агломерата характеризуется канальным ходом, что приводит к снижению его прочностных свойств.

Диапазон значений отношения окислов элементов с различным сродством к кислороду в пределах 0,2-0,46 объясняется физико-химическими закономерностями спекания агломерата и его эксплутационными характеристиками. При меньших значениях необходимо вводить в сталеплавильный агрегат свободную известь для интенсификации процесса шлакообразования, что удорожает и усложняет процесс выплавки металла. При больших значениях вследствие чрезмерной основности агломерата уменьшается стойкость футеровки сталеплавильного агрегата.

Указанный диапазон устанавливается в зависимости от необходимой основности агломерата.

Диапазон содержания серы в агломерате в пределах 0,04-0,20 мас.% объясняется механической прочностью готового агломерата. При меньших значениях агломерат не будет обладать необходимой прочностью. При больших значениях будет повышенное содержание серы в выплавляемом металле.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого изобретения с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример. Агломерат спекают на агломерационной машине. Перед спеканием агломерационной шихты в смесь железорудных концентратов добавляют шлам конвертерного, и/или доменного, и/или агломерационного производства, а также окалину, добавляют отсев агломерата, твердое топливо в виде угля, антрацитных штыбов, коксовой мелочи и т.д. Затем добавляют флюсы в виде смеси известняка и доломита, например, в соотношении 1:1. Далее шихту перемешивают и увлажняют. Готовую агломерационную шихту при помощи двух барабанных питателей последовательно подают на движущиеся спекательные тележки двумя слоями общей толщиной 320-380 мм. Толщина слоев может быть одинаковой или различной. Содержание твердого топлива и влаги в слоях также может быть одинаковым или различным. Затем слой шихты зажигается при помощи зажигательного горна. Под движущимися спекательными тележками агломерационной машины создается разрежение в пределах 650-850 мм рт.ст. Скорость перемещения спекательных тележек составляет 2,8-3,8 м/мин. Производительность агломерационной машины составляет 280-360 т/час.

Готовый спеченный агломерат содержит окислы кальция, магния, алюминия, кремния, железа, марганца и других элементов. Содержание окислов элементов, имеющих сродство к кислороду больше, чем у кремния, относится к содержанию окислов кремния и окислов элементов, имеющих сродство к кислороду меньше, чем у кремния, по зависимости:

при этом высокоосновный агломерат содержит серу в виде сульфидов металлов, например, CaS, MnS, FeS, и других. Содержание серы в агломерате составляет, мас. %: SiO2 = 3-6; CaO = 10-30; MgO = 2,0-6,5; Al2O3 = 0,5-1,5; MnO = 1-4; FeO = 12-18; Fe2O3 = 45-55.

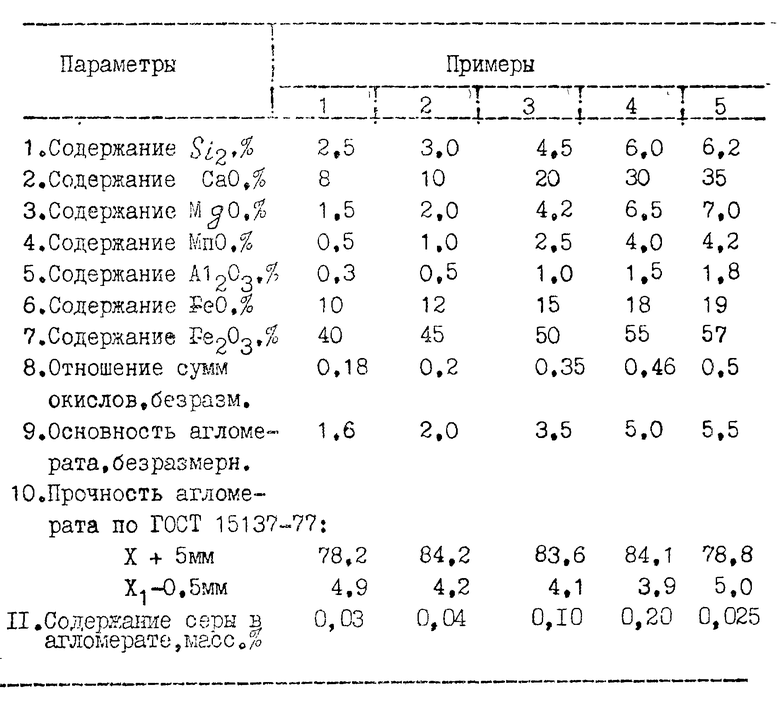

В таблице приведены примеры осуществления изобретения.

В первом и пятом примерах не достигается необходимое значение основности готового агломерата и его прочности.

В оптимальных примерах 2-4 вследствие необходимых значений отношения окислов с различным сродством к кислороду и содержания серы в агломерате обеспечивается технологически необходимая основность агломерата и его прочность, позволяющая достигать высоких эксплуатационных характеристик в доменном и конвертерном переделах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| Способ выплавки стали в конвертере | 2019 |

|

RU2716554C1 |

| СПОСОБ СПЕКАНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164253C1 |

Изобретение относится к металлургии, конкретнее к получению агломерата, используемого в доменном и конвертерном переделах. Высокоосновный агломерат содержит окислы кальция, магния, алюминия, кремния, железа, марганца и других элементов. Содержание окислов элементов, имеющих сродство к кислороду больше, чем у кремния, относится к содержанию окислов кремния и окислов элементов, имеющих сродство к кислороду меньше, чем у кремния, по зависимости  . Высокоосновный агломерат содержит серу в виде сульфидов металлов, причем содержание серы в агломерате составляет 0,04-0,20 мас. %. Содержание окислов в агломерате составляет, мас.%: SiO2 3-6; СаO 10-30; MgO 2,0-6,5; Аl2O3 0,5-1,5; MnO 1-4; FeO 12-18; Fe2O3 45-55. Технический результат при использовании изобретения заключается в получении агломерата с высокой в пределах 2 - 5 основностью и прочностью. 1 з.п. ф-лы, 1 табл.

. Высокоосновный агломерат содержит серу в виде сульфидов металлов, причем содержание серы в агломерате составляет 0,04-0,20 мас. %. Содержание окислов в агломерате составляет, мас.%: SiO2 3-6; СаO 10-30; MgO 2,0-6,5; Аl2O3 0,5-1,5; MnO 1-4; FeO 12-18; Fe2O3 45-55. Технический результат при использовании изобретения заключается в получении агломерата с высокой в пределах 2 - 5 основностью и прочностью. 1 з.п. ф-лы, 1 табл.

при этом высокоосновной агломерат содержит серу в виде сульфидов металлов и ее содержание в агломерате составляет 0,04 - 0,20 мас.%.

SiO2 - 3 - 6

СаО - 10 - 30

MgO - 2,0 - 6,5

Al2О3 - 0,5 - 1,5

MnO - 1 - 4

FeO - 12 - 18

Fe2О3 - 45 - 55

| УТКОВ В.А | |||

| Высокоосновный агломерат | |||

| - М.: Металлургия, 1977, с.123 | |||

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| Информация института "Черметинформация", 1969, вып | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2000-03-10—Публикация

1999-07-06—Подача