Изобретение относится к области получения резиновых смесей и вулканизатов на основе фторкаучука и может быть использовано в качестве антифрикционных покрытий по металлу и резинам, резиновых композиций с повышенной абразивной износостойкостью и повышенной сопротивляемостью тепловому старению в шинной промышленности, строительной индустрии, машиностроении, нефтехимической промышленности.

Известны типичные рецептуры резиновых смесей на основе фторкаучуков, содержащие, мас.ч.:

Фторкаучук - 100

Агенты вулканизации - 6

Акцепторы галоген-водородов - 3-15

Наполнители - 10-30

Технологические добавки и пластификаторы - 0-5

(С.П. Новицкая и др. Фторэластомеры. М., Химия, 1988, с. 87).

Так, известна смесь на основе фторкаучука СКФ-26 при следующем соотношении компонентов, мас.ч:

Фторкаучук СКФ-26 - 100

Окись магния - 5-20

Вулканизующий агент - 2,5

Наполнитель (фтористый кальции, сернокислый барий) - 15-45

Пластификатор - 5-30

(SU, 618387, 05.08.1978).

Данная смесь обладает хорошей теплостойкостью и стойкостью к хлорорганическим растворителям.

Известна также вулканизуемая резиновая смесь, включающая, мас.ч.:

Фторкаучук - 100

Стандартная бисфенольная вулканизующая система - 1-2,3

Акцептор вулканизации - 3,0-6,0

Железоокисный пигмент - 3,0-4,0

Углеродсодержащий природный минеральный наполнитель - 5,0-15,0

(SU, 2140941, 10.11.1999).

Данная смесь обладает хорошей тепло- и износостойкостью.

Однако механическая прочность резиновых изделий из данной смеси в процессе их эксплуатации недостаточна.

Наиболее близкой по технической сущности к заявляемому изобретению является резиновая смесь на основе фторкаучука, включающая вулканизующий агент, окись магния, ускоритель вулканизации, наполнитель, гидроокись кальция. Состав смеси следующий, мас.ч.:

Фторкаучук - 100

Агент вулканизации - 0,8-1,2

Окись магния - 3-15

Гидроокись кальция - 5-15

Наполнитель - 10-50

Ускоритель вулканизации - 0,8-1,6

(SU 717101, 25.02.1980).

Недостатком известной смеси является низкая абразивная износостойкость резины в процессе вулканизации.

Задачей настоящего изобретения является повышение абразивной износостойкости вулканизата и его сопротивляемости тепловому старению.

Поставленная задача решается тем, что известная смесь на основе фторкаучука, включающая вулканизующую систему, окись магния и наполнитель, в качестве вулканизующей системы содержит резорцин и триэтилбензиламмонийхлорид (ТЭБАХ), а в качестве наполнителя содержит сернокислый барий, фтористый кальций и ударный детонационный алмазный графит (УДАГ) при следующем соотношении компонентов, мас.ч.:

Фторкаучук - 100

Резорцин - 6

Триэтилбензиламмоний хлорид (ТЭБАХ) - 3

Акцептор галогенводородов (окись магния) - 15

Сернокислый барий - 10-20

Фтористый кальций - 15

УДАГ - 5-15

Используемый в качестве наполнителя УДАГ (ударный детонационный алмазный графит) представляет собой алмазную шихту, получаемую при детонации мощных смесевых взрывчатых веществ в специальных условиях. При этом около 50% этой шихты составляет ультрадисперсный алмаз с размером первичных кристаллов 4-6 нм, а остальные 50% - графитоподобные структуры. Около 95% частиц шихты составляет фракция размером 30-500 нм, а 5% - фракция с размером более 1000 нм. Остальные компоненты предлагаемой смеси достаточно широко известны.

Резиновую смесь готовят на вальцах. Используют вальцы с фрикцией 1:1,25 при линейной скорости вальцов 2-3 м/мин. Введение компонентов производят по стандартной технологии. Предварительно в течение до 3 минут на вальцах формируют шкурку. После образования сплошной шкурки каучука последовательно вводят ингредиенты. Первоначально вводят окись магния, смешивание ведут в течение 3-4 минут, просыпавшийся порошок вновь возвращают на вальцы. Вторым вводят сернокислый барий и процесс смешивания ведут аналогично в течение 3-4 мин. Затем вводят синтетический фтористый кальций в течение 3-4 мин и ультрадисперсный наполнитель УДАГ. Последним вводят вулканизующие агенты. Для лучшего их распределения введение проводят с небольшим количеством синтетического фтористого кальция, специально оставленного из того количества, которое предусмотрено в рецептуре. Агенты вулканизации вулканизующей системы также вводят в течение 3-4 мин. После введения всех компонентов резиновую смесь несколько раз (около 6) подрезают с каждой стороны вальцов (слева направо и справа налево), каждый раз скручивая в спираль для надлежащего диспергирования. С этой же целью свернутую в рулон резину около 6 раз пропускают между валками при минимально возможном зазоре. Полученную смесь листуют для получения требуемой толщины, снимают с валков и охлаждают. Продолжительность процесса смешения доходит до 40 мин. В процессе приготовления смеси ее нагрев допускается не выше 70oC. Вулканизацию смеси проводят по стандартной технологии.

Анализ известных составов резиновых смесей на основе фторкаучука показывает, что некоторые введенные в заявляемое решение вещества известны. Например, сернокислый барий и фтористый кальций. Однако их применение с другими компонентами, в частности, с наполнителем УДАГ, придает резиновой смеси новые свойства.

Так, были проведены испытания стальных пластин, полностью покрытых пленкой резины заявляемого состава, в промышленной колонке оборотной серной кислоты. Прокачиваемая жидкость содержит 40%-ную серную кислоту, взвесь абразивных частиц и значительное количество ионов хлора, фтора, меди, никеля, кобальта, железа. Температура рабочей среды 60oC, время испытания 10 суток. Пленка на образцах осталась целой. После снятия пленки механическим путем следов коррозии на металле не обнаружено. Проводились испытания образцов в среде водного раствора хлористого натрия 30%-ной концентрации с щелочностью рассола 150 мг/л при 80-90oC. Срок испытания 30 суток. Пленка показала стойкость к данной среде, процент набухания составил 0,035%.

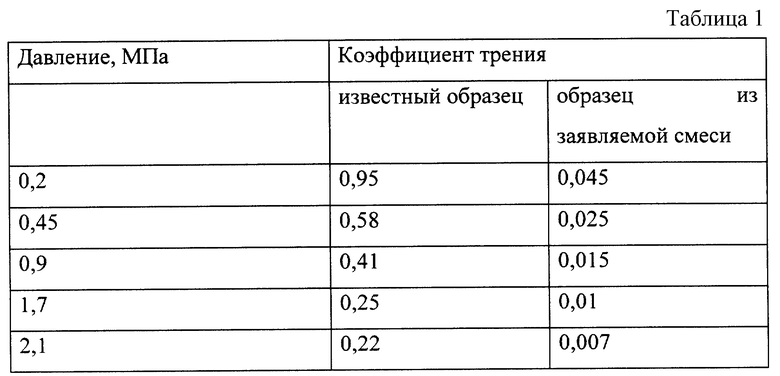

Значения коэффициента трения скольжения на границе раздела фаз резина-металл в зависимости от давления для стандартной резины из фторкаучука и заявляемой смеси приведены в табл. 1.

Резины из заявляемой смеси показали стойкость к абразивному износу, улучшенную в 1,5-2 раза.

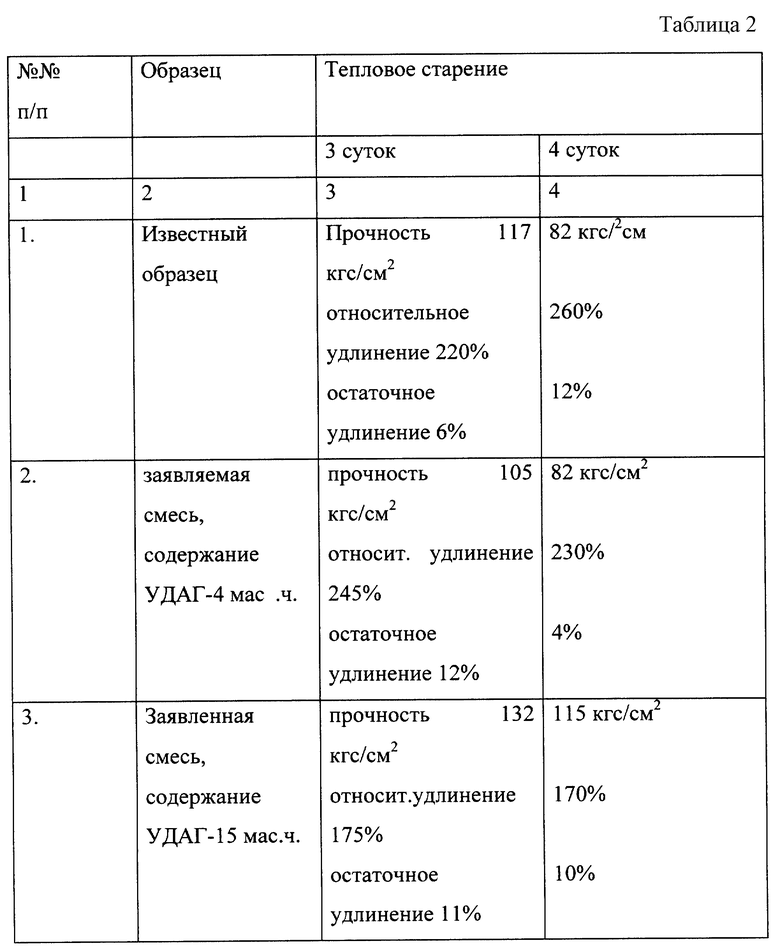

Физико-механические свойства вулканизатов СКФ-26 известного образца и по заявляемому техническому решению в результате теплового старения при 250oC (3 суток и 10 суток) приведены в табл. 2.

Использование смеси заявляемого состава понижает тепловое старение по сравнению со стандартной композицией.

Резиновая смесь на основе фторкаучука заявляемого состава может быть использована в различных отраслях промышленности:

- для формирования протекторного покрытия для защиты металла от воздействия окружающей среды, от концентрированных минеральных кислот и растворов солей;

- в качестве антифрикционных покрытий металлических поверхностей (покрытие показало ранее не достигаемый для полимеров коэффициент сухого трения по металлу - менее 0,01), в том числе для работы в условиях агрессивных сред (углеводороды, концентрированные органические и минеральные кислоты, океанская вода) при повышенных температурах (до 275oC) и механических нагрузках;

- для изготовления резинотехнических изделий (уплотнителей, сальников, манжет) с повышенной в 1,5-2 раза по сравнению со стандартными изделиями абразивной износостойкостью и повышенной сопротивляемостью тепловому старению. При этом значение стойкости к абразивному износу приближается к значениям для резин из полиизопреновых каучуков.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2000 |

|

RU2164526C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2000 |

|

RU2164525C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2001 |

|

RU2190643C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2001 |

|

RU2215758C2 |

| КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ВИНИЛИДЕНФТОРСОДЕРЖАЩИЙ КАУЧУК | 1994 |

|

RU2100389C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука СКФ-26 | 2020 |

|

RU2743699C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2003 |

|

RU2260021C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 1994 |

|

RU2071489C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИНОПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2009 |

|

RU2425850C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2008 |

|

RU2415889C2 |

Изобретение относится к новой резиновой смеси на основе фторкаучука и может быть использовано в качестве антифрикционных покрытий по металлу и резинам. Резиновая смесь имеет следующий состав, мас.ч: фторкаучук - 100; резорцин - 6; триэтилбензиламмонийхлорид - 3; окись магния - 15; сернокислый барий - 10-20; фтористый кальций - 15; ударный детонационный алмазный графит - 5-15. Смешение проводят на вальцах с фрикцией 1:1,25. После вальцевания каучука с интервалом 3-4 мин вводят последовательно окись магния, сернокислый барий, фтористый кальций и ударный детонационный алмазный графит. Технический результат изобретения состоит в повышении абразивной износостойкости вулканизата и его сопротивляемости тепловому старению. 2 табл.

Резиновая смесь на основе фторкаучука, включающая вулканизующую систему, окись магния, наполнитель, отличающаяся тем, что в качестве вулканизующей системы смесь содержит резорцин и триэтиламмонийхлорид, а в качестве наполнителя - сернокислый барий, фтористый кальций и ударный детонационный алмазный графит при следующем соотношении компонентов, мас.ч.:

Фторкаучук - 100

Резорцин - 6

Триэтилбензиламмонийхлорид - 3

Окись магния - 15

Сернокислый барий - 10 - 20

Фтористый кальций - 15

Ударный детонационный алмазный графит - 5 - 15

| Резиновая смесь на основе фторкаучука | 1977 |

|

SU717101A1 |

| Резиновая смесь на основе сополимера винилиденфторида с гексафторпропиленом | 1986 |

|

SU1464446A1 |

| Резиновая смесь на основе фторкаучука | 1988 |

|

SU1707031A1 |

| RU 94037579 A1, 20.07.1996 | |||

| US 4141874 A, 27.02.1979. | |||

Даты

2001-03-27—Публикация

2000-03-21—Подача