Изобретение относится к области получения резиновых смесей и вулканизатов из фторкаучука и может быть использовано в авиации, автомобилестроении и других отраслях промышленности для получения резин, стойких к старению при высоких температурах, к воздействию топлив, масел, смазок, гидравлических жидкостей и кислот.

Большой интерес представляет применение резин из фторкаучуков при изготовлении уплотнений для двигателей. Эти уплотнения подвергаются действию жидких топлив и масел при температурах выше 200oС и должны длительное время сохранять первоначальные рабочие характеристики. Резинам, полученным на основе фторкаучуков, присущи следующие особые свойства:

- высокая теплостойкость,

- химическая инертность,

- высокая стойкость к атмосферным воздействиям,

- невоспламеняемость,

- хорошие физико-механические свойства.

Широко применяемые в промышленности фторкаучуки марки СКФ-26 представляют собой сополимеры винилиденфторида и гексафторпропилена и являются основой многих резиновых смесей.

Известны типичные рецептуры резиновых смесей на основе фторкаучуков (С. П. Новицкая и др. Фторэластомеры, М., Химия, 1988, с.87) при соотношении компонентов, мас.ч.:

Фторкаучук - 100

Агенты вулканизации - 1-6

Акцепторы галогенводородов - 3-15

Наполнитель - 10-30

Технологические добавки и пластификаторы - 0-5

Прочие добавки - 0-10

Для вулканизации фторуглеродных каучуков - сополимеров винилиденфторида с гексафторпропиленом используют следующие типы вулканизующих систем: диаминную, фенольную, пероксидную и радиационную. Наиболее широко применяют первые две системы.

Так, известна смесь на основе фторкаучука СКФ-26 при следующем соотношении компонентов, мас.ч.:

Фторкаучук - 100

Вулканизующий агент - 0,8-1,2

Окись магния - 3-15

Гидроокись кальция - 5-15

Наполнитель - 10-50

Ускоритель вулканизации - 0,8-1,6

(SU, 717101, 25. 02.1980).

Кроме того, известна резиновая смесь, включающая следующие компоненты, мас.ч.:

Фторкаучук СКФ-26 - 100

Окись магния - 5-20

Пластификатор (химфан, оксихимфан, химфанонитрил) - 5-30

Наполнитель (фтористый кальций, серно-кислый барий) - 15-45

Вулканизующий агент - 2,5

(SU, 618387, 05.08.1978).

Данная смесь обладает хорошей теплостойкостью и стойкостью к хлорорганическим растворителям.

Наиболее близким техническим решением к заявляемому изобретению является смесь на основе фторкаучука СКФ-26, содержащая в своем составе следующие компоненты, мас.ч.:

Фторкаучук СКФ-26 - 100

Кальций фтористый - 15

Барий серно-кислый - 20

Магнезия жженая (оксид магния) - 15

Вулканизующая система - 4

(SU, 790742, 23.12.1967).

Смешение компонентов производят в резиносмесителе при температуре камеры и роторов (-30oС)-(+10oС). Получаемая резина обладает недостаточными физико-механическими и эксплуатационными показателями для использования ее в автомобильной, нефтедобывающей промышленности, судостроении. Так, резинотехнические изделия, предназначенные, например, для работы в системе топливоподачи двигателя автомобиля, подвергаются воздействию высокой температуры до +250oС в среде тасола, масел, топлива.

Задачей настоящего изобретения является повышение стойкости вулканизатов к тепловому старению в агрессивных средах, динамической выносливости при работе в двигателях автомобилей.

Поставленная задача решается тем, что резиновая смесь на основе фторкаучука, включающая вулканизующую систему, фтористый кальций, серно-кислый барий и оксид магния, в качестве вулканизующей системы содержит резорцин и триэтилбензиламмонийхлорид (ТЭБАХ) при следующем соотношении компонентов, мас.ч.:

Фторкаучук СКФ-26 - 100

Серно-кислый барий - 20

Фтористый кальций - 15

Оксид магния - 15

Резорцин - 0,6

Триэтилбензиламмонийхлорид (ТЭБАХ) - 0,3

Резиновую смесь готовят на вальцах различного размера. Оптимальное время смешения устанавливается экспериментально. Используют вальцы с фрикцией 1: 1,25 при линейной скорости валков 2-3 м/мин. Предварительно в течение до 3-4 мин на вальцах формируется шкурка. После образования на вальцах сплошной шкурки каучука начинают введение ингредиентов. Первым вводят оксид магния и смешение проводят в течение 3-4 мин. Вторым вводят серн-окислый барий и смешивание проводят тоже в течение 3-4 мин. Следующим этапом идет введение синтетического фтористого кальция в течение 3-4 мин. Последними вводят вулканизующие агенты из вулканизующей системы, при этом их вводят для лучшего распределения с небольшим количеством фтористого кальция, специально оставленного из того количества, которое должно быть введено по рецептуре. Введение агентов вулканизации тоже длится 3-4 мин. После введения всех компонентов резиновую смесь для лучшего диспергирования несколько раз (до 6) подрезают с каждой стороны валков (слева направо и справа налево), каждый раз скручивая в спираль. С этой же целью свернутую в рулон резину тоже несколько раз (до 6) пропускают между валками при минимально возможном зазоре. Изготовленную смесь листуют для получения требуемой толщины, снимают с валков и охлаждают. Продолжительность процесса смешения может доходить до 30-40 мин. В процессе приготовления смеси допустимый нагрев вальцов составляет не более +50oС, а смеси - не выше +60oС-70oС, что обеспечивается постоянным контролем охлаждающей системы вальцов. Для получения высококачественных резин вулканизацию смеси проводят в две стадии: формование в прессе и довулканизация в термостате в среде воздуха при 170-200oС в течение 2-48 ч в зависимости от толщины, конфигурации изделия, условий его эксплуатации. Резинотехнические изделия, полученные таким способом и при данном составе, обладают повышенной стойкостью к тепловому старению, повышенной прочностью. Так, предел прочности резины, полученной из данной смеси, составляет 150-180 кгс/см2, а у ближайшего аналога 140-150 кгс/см2.

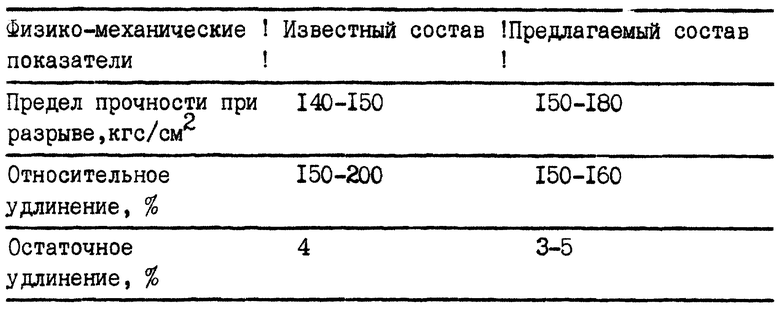

Свойства резин по известному и предложенному составам (см. таблицу).

Длительность работы изделий из резины, полученной по заявляемой рецептуре, при температуре +250oС более 600 ч. Лучше всего резина данного состава подходит для изготовления уплотнительных деталей, работающих в двигателях внутреннего сгорания в диапазоне температур (-40oС)-(+170oС). Предел прочности резины после 10 суток старения при температуре +250oС составил 140 кгс/см2, а относительное удлинение - 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2000 |

|

RU2164525C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2000 |

|

RU2164526C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2000 |

|

RU2164524C1 |

| Вулканизуемая резиновая смесь на основе фторкаучука СКФ-26 | 2020 |

|

RU2743699C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2001 |

|

RU2215758C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2003 |

|

RU2260021C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2008 |

|

RU2415889C2 |

| КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ВИНИЛИДЕНФТОРСОДЕРЖАЩИЙ КАУЧУК | 1994 |

|

RU2100389C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2013 |

|

RU2543179C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ФТОРКАУЧУКА | 2007 |

|

RU2350634C1 |

Изобретение может быть использовано для получения резин, стойких к старению при высоких температурах, к воздействию топлив, масел, смазок, гидравлических жидкостей и кислот. Готовят резиновую смесь из компонентов, мас. ч. : фторкаучука СКФ-26 100, серно-кислого бария 20, фтористого кальция 15, оксида магния 15, резорцина 0,6 и триэтилбензиламмонийхлорида 0,3. Смешение проводят в резиносмесителе при температуре камеры и роторов (-30oС)-(+10oС). Технический результат изобретения состоит в увеличении длительности работы изделий из резины при +250oС и увеличении ресурса работы после 10 суток старения. 1 табл.

Резиновая смесь на основе фторкаучука СКФ-26, включающая вулканизующую систему, фтористый кальций, серно-кислый барий, оксид магния, отличающаяся тем, что в качестве вулканизующей системы она содержит резорцин и триэтилбензиламмонийхлорид при следующем соотношении компонентов, мас.ч.:

Фторкаучук СКФ-26 - 100

Серно-кислый барий - 20

Фтористый кальций - 15

Оксид магния - 15

Резорцин - 0,6

Триэтилбензиламмонийхлорид - 0,30

| Способ изготовления резиновой смеси на основе фторкаучука | 1979 |

|

SU790742A1 |

| Резиновая смесь на основе фторкаучука | 1977 |

|

SU717101A1 |

| Резиновая смесь на основе фторкаучука | 1977 |

|

SU618387A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2097393C1 |

| US 4141874 A, 27.02.1979. | |||

Даты

2002-10-10—Публикация

2001-01-29—Подача