Изобретение относится к холодной обработке металлов давлением, а точнее к устройствам для правки и упрочнения длинномерных цилиндрических деталей типа валов, осей, штанг, штоков и т.д.

Наиболее близкими по технической сущности являются следующие.

Универсальный плоскошлифовальный станок модели 3Г71М (Универсальный плоскошлифовальный станок. Модель 3Г71М. Руководство по эксплуатации.- Минск: Полымя, 1980. - 48 с.), содержащий станину, крестовый суппорт с приводом, колонну, стол, гидроцилиндр, распределительную панель, насосную установку, шлифовальную бабку. Имея техническое сходство с заявляемым устройством, данный станок не осуществляет правку и упрочнение металлоизделий.

Полуавтомат для правки шпинделей (Г.С.Ракошиц, В.Н.Кузьминцев. Mашинная правка проката, поковок и деталей. - М.: Высшая школа, 1983.- 200 с.), включающий станину со стойкой, опорные ролики, механизм поворота заготовки, гидропривод, силовой гидроцилиндр, устройство контроля качества правки. Недостатки полуавтомата: относительно невысокая точность и стабильность правки, невозможность обработки крупногабаритных и закаленных деталей.

Известен правильный пресс модели П6122П (Г.С.Ракошиц, В.Н.Кузьминцев. Машинная правка проката, поковок и деталей.- М.: Высшая школа, 1983. -200 с. ), включающий станину, правильный стол, гидропривод, рабочий гидроцилиндр, основания центров с приводом, механизм контроля кривизны заготовки, пневмопривод, загрузочно-съемное устройство, устройство числового программного управления. Недостатки пресса: относительно невысокая точность и стабильность правки, невозможность обработки закаленных деталей. Кроме того, пресс не осуществляет упрочнение изделий.

Известно устройство для правки и упрочнения цилиндрических изделий по авторскому свидетельству SU 1812081 A1, B 24 B 39/04, 30.04.1991. Устройство содержит размещенные в станине загрузочно-съемное устройство, центры для установки цилиндрического изделия с приводами, средство его поворота, средство для контроля кривизны, нагружающий механизм, деформирующий инструмент. Указанное устройство может быть использовано в качестве прототипа.

Изобретение направлено на повышение качества правки и упрочнения за счет формирования пластически деформированного поверхностного слоя.

Поставленная задача достигается тем, что машина для правки и упрочнения цилиндрических изделий, содержащая станину, правильный стол, смонтированный в средней ее части, две направляющие планки, закрепленные на столе, два основания с приводом, снабженные центрами и пневмоцилиндрами, установленные на них с возможностью продольного перемещения, устройство для поворота заготовки, смонтированное на одном из оснований, две направляющие колонки, жестко соединяющие основания, механизм контроля кривизны заготовки, пневмопривод, загрузочно-съемное устройство, устройство числового программного управления, дополнительно снабжена двумя направляющими, размещенными внутри станины, с установленным на них с возможностью перемещения в вертикальном направлении суппортом с приводом, деформирующим инструментом, нагружающим механизмом, смонтированным на суппорте и содержащим корпус с подпружиненным шпинделем, установленным в нем с возможностью вертикального перемещения, электромагнит, закрепленный на корпусе, и рычаг со сменными грузами и противовесом, при этом на верхнем конце подпружиненного шпинделя установлен ролик, а на нижнем - деформирующий инструмент.

Наличие новых конструктивных элементов и взаимосвязи между ними свидетельствует о соответствии заявляемого технического решения критерию "новизна". Новые элементы конструкции работают на достижение технического результата, который обуславливает изобретательский уровень заявленного технического решения следующим образом.

Суппорт является элементом, несущим на себе нагружающий механизм с деформирующим инструментом. Использование двух направляющих позволяет обеспечить его подвижность в вертикальном направлении. Это необходимо для настройки машины на обработку изделий различного диаметра.

Деформирующий инструмент служит для формирования поверхностного пластически деформированного слоя с вогнутой стороны заготовки.

Нагружающий механизм, состоящий из корпуса, подпружиненного шпинделя, ролика, рычага со сменными грузами и противовесом, электромагнита, предназначен для нагружения деформирующего инструмента.

Корпус нагружающего механизма служит для установки в нем подпружиненного шпинделя. Последний предназначен для закрепления на нем деформирующего инструмента. Подвижность шпинделя в вертикальном направлении обеспечивает контакт инструмента с заготовкой вне зависимости от величины ее стрелы прогиба. Пружина предназначена для поднятия шпинделя и удержания его в верхнем положении в ненагруженном состоянии. Для создания усилия на шпиндель использован двуплечий рычаг. Требуемая нагрузка обеспечивается установкой на конце рычага необходимого количества сменных грузов. Для установки точного значения нагрузки служит противовес. Электромагнит, смонтированный на корпусе, служит для поднятия и удержания рычага во время поворота заготовки. Отсутствие электромагнита затруднит работу устройства для поворота заготовки, поскольку во время поворота шпиндель не будет разгружен. Применять для подъема рычага другие устройства, например гидроцилиндр, пневмоцилиндр или винтовую передачу, нецелесообразно, так как это не обеспечит требуемой скорости качания рычага и, кроме того, усложнит конструкцию машины. Ролик является промежуточным элементом между рычагом и шпинделем. В случае его отсутствия рычаг будет непосредственно контактировать со шпинделем, что ухудшит эффективность их взаимного перемещения из-за повышенного трения между ними. Использование вместо рычага со сменными грузами и противовесом другого устройства, например тарированной пружины, не обеспечит требуемой точности и стабильности прикладываемой нагрузки, а также, будет более сложно с технологической точки зрения.

Технический результат изобретения достигается взаимодействием новой совокупности признаков, в результате чего формируется пластически деформированный поверхностный слой. При правке такой слой необходимо создавать с вогнутой стороны заготовки. Формирующиеся при этом на вогнутой стороне вала неуравновешенные остаточные напряжения деформируют (правят) заготовку в направлении, противоположном первоначальному изгибу. При упрочнении обрабатывается вся поверхность заготовки. Такая обработка приводит к тому, что при осевом нагружении детали направление главных напряжений совпадает с направлением упрочненных волокон материала. Это положительным образом сказывается на несущей способности изделия.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежной областях техники позволилo выявить техническое решение, содержащее признак, сходный с признаком, отличающим заявляемое техническое решение от прототипа. Известно использование механизма (Б. А. Авдеев. Испытательные машины и приборы. - М.: Машгиз, 1957. - 350 с.), содержащего шарнирно закрепленный рычаг со сменными грузами, шпиндель и ролик. Такое решение используется в испытательной технике, например в твердомерах. Применение перечисленных элементов обеспечивает внедрение индентора в испытуемый материал при измерении твердости металлов. Использование такого механизма в конструкции машины для правки и упрочнения предназначено для нагружения деформирующего инструмента.

Новая совокупность признаков и новый характер взаимодействия деталей и механизмов в заявляемом техническом решении позволяют получить технический результат, обуславливающий возможность осуществления в автоматическом режиме правки и упрочнения. Таким образом, это позволяет признать предложенное решение соответствующим критерию "изобретательский уровень".

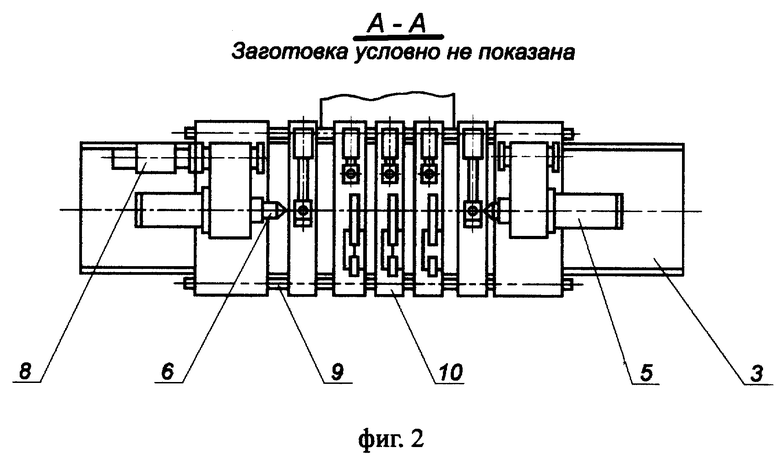

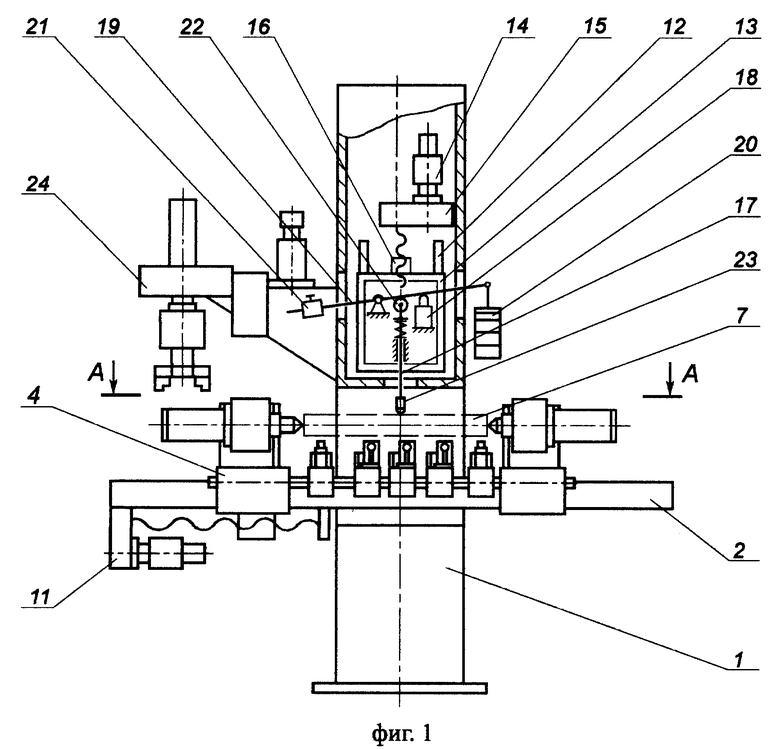

На фиг. 1 представлен главный вид машины для правки и упрочнения цилиндрических изделий; на фиг. 2 - разрез А - А.

Машина для правки цилиндрических изделий состоит из станины 1 со смонтированным в средней ее части правильным столом 2, на котором закреплены две направляющие планки 3. На них с возможностью перемещения в продольном направлении установлены два основания 4 с пневмоцилиндрами 5, приводимыми в действие пневмоприводом (не показан), и центрами 6, предназначенными для закрепления заготовки 7. При этом одно из оснований снабжено устройством для поворота заготовки 8 вокруг ее продольной оси. Основания жестко соединены между собой при помощи двух направляющих колонок 9, на которых смонтирован механизм контроля кривизны заготовки 10. В нижней части стола закреплен привод оснований 11. В верхней части станины размещены две направляющие 12, на которых с возможностью перемещения в вертикальном направлении установлен суппорт 13 с приводом, состоящим из шагового двигателя 14, редуктора 15 и винтовой передачи 16. На суппорте смонтирован нагружающий механизм, который состоит из корпуса (не показан) с установленным в нем с возможностью вертикального перемещения подпружиненным шпинделем 17, электромагнита 18 и рычага 19 со сменными грузами 20 и противовесом 21, шарнирно закрепленного на наружной поверхности корпуса. При этом на участке рычага 19, ограниченном перемещением противовеса 21, для удобства настройки требуемого усилия имеется шкала с делениями, нанесенными на расстоянии 1 мм. На верхнем конце подпружиненного шпинделя 17 установлен ролик 22, на нижнем - деформирующий инструмент 23. На боковой поверхности станины смонтировано загрузочно-съемное устройство 24. В состав машины входит устройство числового программного управления (не показано), осуществляющее управление машиной с использованием сигнальных линий (не показаны), подведенных к загрузочно-съемному устройству 24, приводу оснований 11, поворотному устройству 8, механизму контроля кривизны заготовки 10, пневмоприводу, электромагниту 18, шаговому электродвигателю 14 привода суппорта.

Машина работает следующим образом.

Выправляемая заготовка 7, имеющая центровые отверстия, подается в рабочую зону загрузочно-съемным устройством 24. Включается пневмопривод (не показан), и она закрепляется при помощи пневмоцилиндров 5 в центрах 6. Затем после определения направления стрелы прогиба заготовки 7 механизмом контроля кривизны 10 устройством для поворота заготовки 8 заготовка 7 устанавливается вогнутой стороной вверх. Шаговым электродвигателем 14 через редуктор 15 и винтовую передачу 16 суппорт 13 с закрепленным на нем нагружающим механизмом перемещается по направляющим 12 вниз до контакта деформирующего инструмента 23 с заготовкой 7 с необходимым усилием. Оно создается в результате давления рычага 19 на ролик 22. Начинается перемещение оснований 4 с заготовкой 7 вдоль правильного стола 2 по направляющим планкам 3, осуществляемое при помощи привода 11. При выполнении необходимого количества рабочих ходов поворотным механизмом 8 осуществляется поворот заготовки 7 на задаваемую величину. Перед поворотом для исключения контакта деформирующего инструмента 23 с заготовкой 7 включается электромагнит 18, поднимающий рычаг 19 со сменными грузами 20 и противовесом 21. При этом подпружиненный шпиндель 17 перемещается вверх. В это время происходит измерение кривизны заготовки 7 контрольно-измерительным механизмом 10. После поворота электромагнит 18 отключается, и контакт деформирующего инструмента 23 с заготовкой 7 возобновляется. Цикл повторяется. Количество циклов зависит от степени выправления заготовки 7. По окончании правки поднимается суппорт 13, включается пневмопривод, и заготовка 7 при помощи пневмоцилиндров 5 освобождается из центров 6 и извлекается из рабочей зоны загрузочно-съемным устройством 24.

При упрочнении заготовка 7 устанавливается в центрах 6 произвольным образом. В данном случае осуществляется обработка не отдельного участка, а всей ее поверхности.

Настройка машины заключается в установке необходимого количества сменных грузов 20 на рычаге 19. При необходимости перемещением противовеса 21 корректируется задаваемая величина нагрузки. Кроме того, в устройство числового программного управления вводится длина хода оснований 4, равная длине обрабатываемого участка заготовки 7.

Работа машины осуществляется в автоматическом режиме в соответствии с командами, поступающими из устройства числового программного управления по сигнальным линиям.

Использование машины для правки и упрочнения цилиндрических изделий позволяет осуществлять правку с высокими показателями точности и стабильности геометрической формы, а также упрочнять изделия. При этом увеличиваются их долговечность, надежность, несущая способность, повышается качество поверхности. Возможны правка и упрочнение термообработанных изделий.

Использование: для правки и упрочнения длинномерных цилиндрических деталей малой жесткости. Машина для правки и упрочнения цилиндрических изделий состоит из станины со смонтированным в средней ее части правильным столом, с двумя основаниями с пневмоцилиндрами, одно из которых имеет устройство для поворота заготовки вокруг ее продольной оси. В верхней части станины размещены две направляющие, на которых с возможностью перемещения в вертикальном направлении установлен суппорт с приводом и нагружающий механизм с подпружиненным шпинделем. На верхнем конце подпружиненного шпинделя установлен ролик, на нижнем - деформирующий инструмент. На боковой поверхности станины смонтировано загрузочно-съемное устройство. В состав машины входит устройство числового программного управления, осуществляющее управление машиной с использованием сигнальных линий. Устройство обеспечивает качественную, стабильную правку заготовок и готовых изделий и их упрочнение, значительно повышающее несущую способность, надежность и долговечность. 2 ил.

Машина для правки и упрочнения цилиндрических изделий, содержащая размещенные в станине загрузочно-съемное устройство, центры для установки цилиндрического изделия с приводами, средство для его поворота, средство для контроля кривизны, нагружающий механизм, деформирующий инструмент, отличающаяся тем, что она снабжена смонтированным в средней части станины правильным столом с закрепленными на нем двумя направляющими планками и двумя основаниями с приводом, жестко соединенными между собой двумя направляющими колонками, каждое из которых установлено на направляющей планке с возможностью продольного перемещения, двумя пневмоцилиндрами с пневмоприводами, каждый из которых размещен на основании, устройством числового программного управления, размещенными внутри станины двумя направляющими, установленным на них с возможностью перемещения в вертикальном направлении суппортом с приводом, нагружающий механизм смонтирован на суппорте и выполнен в виде корпуса, подпружиненного шпинделя, установленного в нем с возможностью вертикального перемещения, электромагнита, закрепленного на корпусе, рычага со сменными грузами и противовесом, установленного в корпусе, ролика, закрепленного на верхнем конце шпинделя, при этом деформирующий элемент размещен в корпусе и закреплен на шпинделе на противоположном его конце.

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812081A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812082A1 |

| Устройство для правки и упрочнения вала | 1991 |

|

SU1834791A3 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1988 |

|

SU1549734A1 |

| Устройство для правки с одновременным накатыванием деталей типа вала | 1990 |

|

SU1682149A1 |

| US 3823588 A, 12.06.1974 | |||

| US 4991360 A, 12.02.1991 | |||

| Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов | 2024 |

|

RU2826655C1 |

Авторы

Даты

2000-03-20—Публикация

1998-11-24—Подача