Изобретение относится к области определения физико-механических характеристик материалов, в частности к микромеханическим испытаниям материалов с покрытиями, в том числе инструментальных материалов.

Известен ряд устройств (твердомеры, микротвердомеры, склерометры и т.д.) для определения физико-механических характеристик материалов. Для рассматриваемых характеристик (применительно для металлорежущего инструмента это интенсивность износа, трещиностойкость, прочность сцепления покрытия с основой и т.д.) рассмотрим два аналога (А.с. СССР N2051365 и N1626132), применяемых для указанной области и имеющих ряд признаков, сходных с заявляемым объектом.

Так, известно [А.с. СССР N2051365] решение, содержащее основание (в виде станины), маятник, содержащий жесткую штангу, индентор (в виде ударника) для нагружения образца, узел нагружения (в виде массы ударника). Вид регистрации результатов испытания материалов согласно этому решению не оговаривается, но предполагается использование визуального наблюдения (образец разрушен при данной нагрузке либо нет) результатов нагружения. Недостатком решения являются его ограничительные возможности, например субъективный уровень контроля разрушения, отсутствие возможности регистрации промежуточных этапов испытания и т.д.

Наряду с этим известно [А.с. СССР N1626132] решение, в котором регистрация результатов испытания осуществлена по сигналам акустической эмиссии в процессе заглубления (вдавливания) индентора (в виде стандартной пирамиды, конуса или шарика) в образец. В решении не оговорено расположение датчика (приемника, преобразователя) регистрации сигналов акустической эмиссии относительно образца, но предполагается его взаимосвязь с индентором. Недостатком решения также являются ограниченные возможности, например отсутствие возможности исследования кинетики разрушения, изменение схемы нагружения.

Наиболее близким, по мнению заявителя, по технической сущности к заявляемому объекту является (А.с. СССР N2047164) решение, содержащее основание с установленной на нем осью маятника, снабженного механизмом для возвратно-вращательного движения, узел нагружения в виде грузов, связанных с осью маятника, индентор в виде контртела. При этом в решении не оговаривается вид регистрации результатов испытания, но имеется в виду, что используется замер величины износа (разрушения) контактной поверхности образца при трении об индентор. Недостатком решения являются его ограниченные возможности, в частности отсутствие возможности оценки качества сцепления покрытия с основой, отсутствие возможности поэтапного контроля разрушения и т.д.

Задачей заявляемого изобретения является расширение технологических возможностей испытания материалов, в частности инструментальных материалов с износостойкими покрытиями, где важно получить характеристики о свойствах поверхностных слоев (несколько микрон) материала.

Технический результат, достигаемый в ходе решения задачи, состоит в повышении точности получаемой информации о свойствах материала и повышении информативности регистрируемых параметров материала.

Указанный результат достигается за счет осуществления нагружения локальных объемов материала с регистрацией результатов разрушения материала на микроуровнях по параметрам акустической эмиссии, обеспечением регистрации во всем процессе нагружения и разделением ее по этапам, соответствующим нагружению специфических участков (только само покрытие, граница основа-покрытие, сама основа, та или иная глубина покрытия или основы). При этом условия нагружения существенно приближены к реальным условиям эксплуатации материала (например к условиям резания, где инструмент подвержен "абразивному" воздействию (пропахиванию) твердых включений обрабатываемого материала, нормальным и касательным напряжениям, температуре и т.д.).

Таким образом, заявляемый объект, как и прототип, включает в себя основание с взаимодействующим с ним маятником, способным совершать возвратно-вращательное (качательное) движение и несущим на штанге индентор, а также содержащее узел нагружения с грузами, систему регистрации результатов испытания.

Однако заявляемый объект отличается тем, что устройство дополнительно снабжено двухкоординатным поворотным столиком для закрепления, перемещения и поворота образцов, установленным на основании; приемником акустической эмиссии, взаимодействующим с системой регистрации результатов испытания; стойками для расположения оси возвратно-вращательного движения маятника, причем индентор установлен в механизме микрометрических перемещений, смонтированном на конце штанги, являющейся (используемой в качестве) корпусом маятника, противоположенный конец штанги (корпуса маятника) смонтирован на вышеупомянутой оси движения маятника, грузы размещены на штанге. При этом для еще большего расширения технологических возможностей, повышения удобства эксплуатации, повышения точности регистрации результатов испытания образцов, повышения скорости и точности анализа результатов испытания дополнительные отличия состоят в том, что ось возвратно-вращательного движения маятника установлена в стойках с возможностью подавления акустических помех, преимущественно посредством втулок, выполненных из акустиконепроводящего (акустикоизоляционного) материала, а датчик (в ограничительной части этот признак не указан, но он, естественно, имеется и в аналоге и в заявляемом объектах, так как используется акустическая эмиссия, регистрировать сигналы которой без датчика невозможно в принципе, т.е. этот признак очевидный) регистрации (приема) сигналов акустической эмиссии установлен на двухкоординатном столике с обеспечением непосредственного контакта с образцами, а также дополнительные отличия состоят в том, что устройство дополнительно снабжено; средством оптического контроля разрушения образцов; угломером отклонений маятника; механизмом фиксации маятника в крайних положениях отклонений, преимущественно в крайнем положении рабочего хода, выполненного, например, в виде храпового механизма; системой фотоэлектрического запуска регистрации сигналов акустической эмиссии; системой нагрева и охлаждения образцов в упомянутом столике, преимущественно электронагревательной спиралью и надувом воздуха: тем, что при нагреве образцов для исключения теплового воздействия на датчик он установлен на звуководе, смонтированном на столике с обеспечением подавления акустических помех и взаимодействующим с образцами; также снабжено механизмом контроля линейных перемещений для контроля положения испытуемой поверхности образца; и тем, что для анализа сигналов акустической эмиссии датчик выполнен связанным посредством аналого-цифрового преобразователя с программируемой электронно-вычислительной машиной.

На фигуре 1 показана схема устройства при виде спереди.

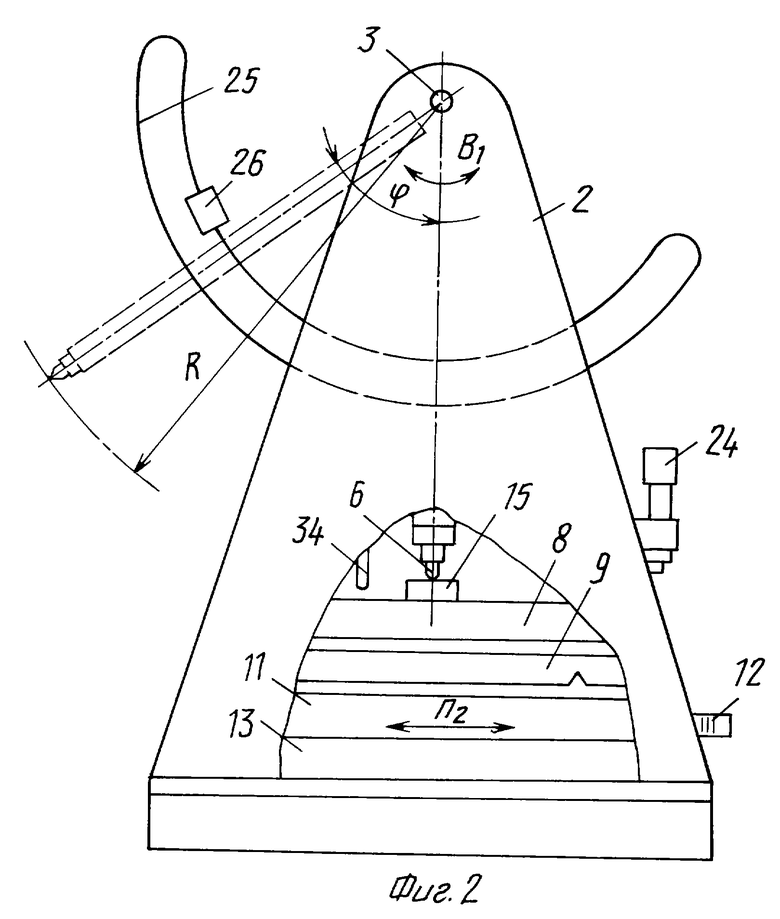

На фиг. 2 показана схема устройства при виде сбоку.

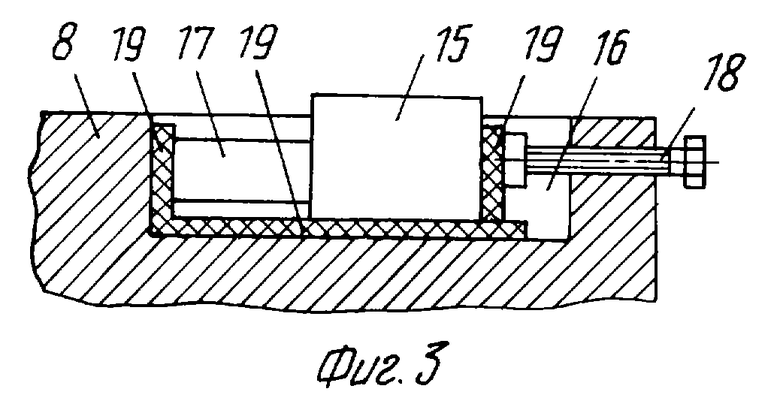

На фиг. 3 показано устройство кармана столика с образцами и датчиком.

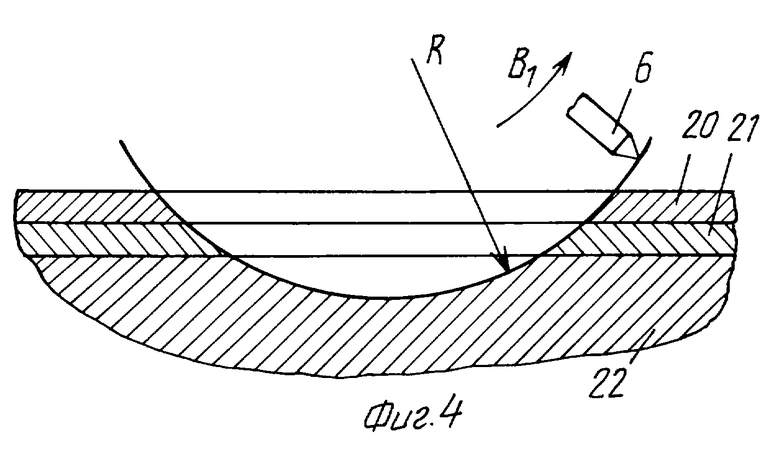

На фиг. 4 показана схема взаимодействия индентора и образца.

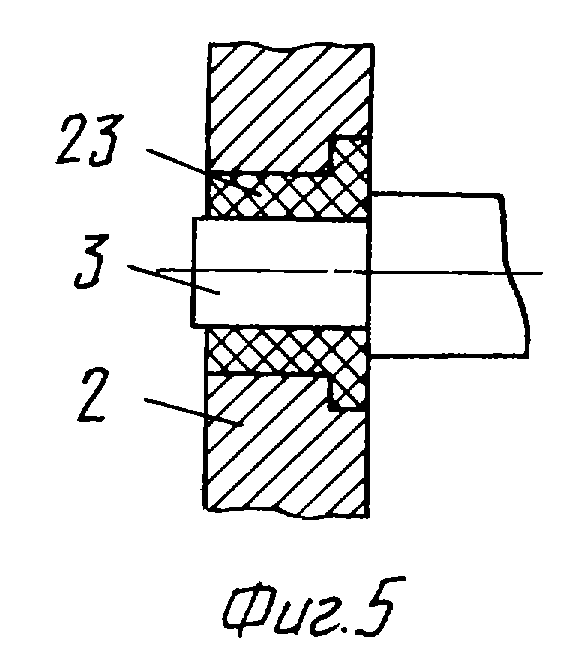

На фиг. 5 показана система подавления акустических помех.

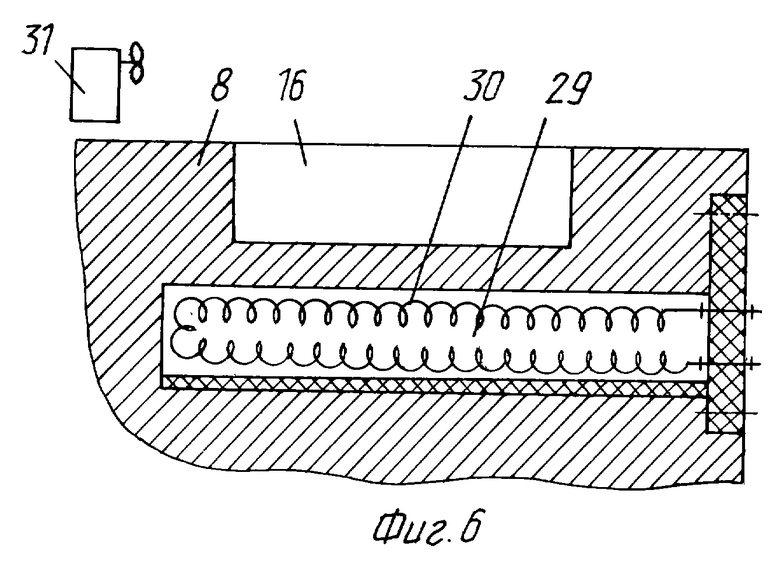

На фиг. 6 показана схема обеспечения нагрева и охлаждения образцов.

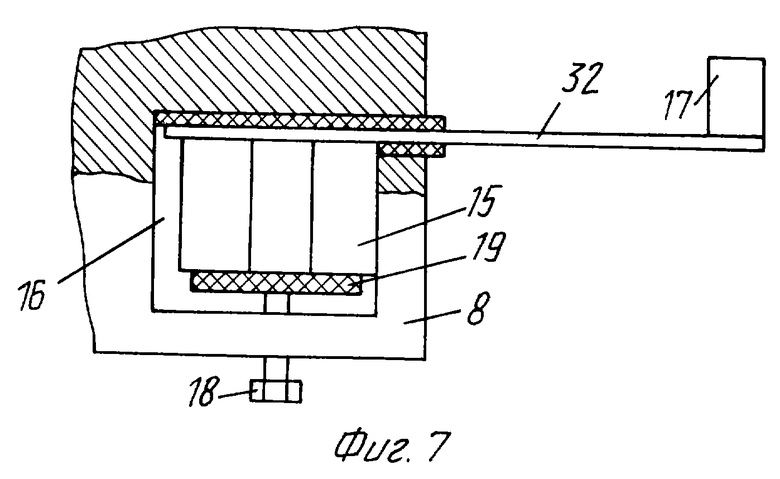

На фиг. 7 показана схема установки звуковода.

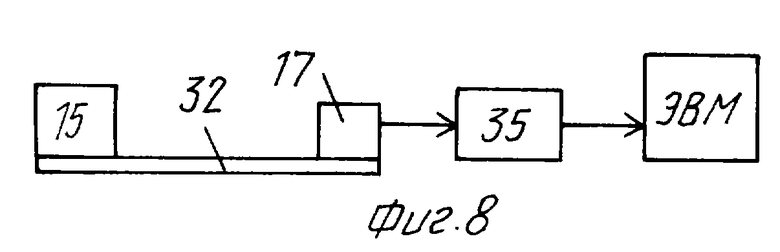

На фиг. 8 показана схема регистрации сигналов акустической эмиссии.

Устройство представляет собою основание 1, на котором смонтированы стойки 2, на которых установлена ось 3, несущая жесткую штангу 4. На нижнем конце штанги 4 установлен механизм 5 микрометрических перемещений (как сборочная единица стандартного измерительного микрометра), несущий индентор 6 (например, в виде стандартной алмазной, твердосплавной пирамидки, конуса, шарика). На штанге 4 также размещены грузы 7. По сути дела ось 3 на стойках 2, штанга 4, механизм 5 микрометрических перемещений с индентором 6, грузы 7 представляют собой маятник, причем корпусом маятника является сама штанга. Ось 3 установлена на стойках с возможностью вращения вокруг своей оси. При отводе маятника (штанги 4) от статического (вертикального) положения (отведенное положение показано пунктиром на фиг. 2) под действием массы штанги и грузов маятник за счет проворота оси 3 в стойках 2 способен совершать возвратно-вращательное (качательное) движение В1. На основании 1 установлен двухкоординатный столик 8, способный осуществлять перемещение в двух взаимно перпендикулярных (горизонтальных направлениях П1 и П2, а также поворачиваться вокруг своей (вертикальной) оси (движение В2). Конструкция столика 8 может быть различной, в том числе перемещение П1 может обеспечиваться перемещением платформы 9 за счет передачи ходовой винт-гайки при вращении нониуса 10, перемещение П2 - перемещением салазок 11 при вращении нониуса 12. Для обеспечения поворота В2 столика 8 его плита 13 может быть установлена с обеспечением центрирования на пальце 14 основания 1. На столике 8 неподвижно установлен один или несколько образцов 15. Это может быть осуществлено разными способами, например, с помощью прижимных планок. Более надежное закрепление образцов с обеспечением акустической изоляции образцов от внешних и внутренних помех (с обеспечением подавления акустических помех) возможно в специальном кармане 16 столика, где в том числе размещен и датчик 17 (приемник) сигналов акустической эмиссии с обеспечением непосредственного контакта с образцами. Прижим образцов 15 к датчику 17 возможен винтом 18. Акустическая изоляция образцов 15 и датчика 17 возможна за счет прокладок 19, выполненных из акустикоизоляционного материала. Датчик 17 связан с типовым набором приборов для регистрации и анализа сигналов акустической эмиссии, например приборов типа АФ-15, амплитудных и спектральных анализаторов, самописцев и т.д.

Работает устройство следующим образом. Образцы 15 устанавливают в кармане 16 столика 8 с датчиком 17 и закрепляют. С помощью перемещений П1 и П2 вращением нониусов 10 и 12 выставляют образцы под индентор 6. Вращением В2 столика 8 ориентируют положение образцов относительно траектории будущего хода (вращения В1) маятника. С помощью механизма 5 микрометрических перемещений подводят индентор 6 на касание с одним из образцов. Отводят маятник в исходное положение, например влево (по часовой стрелке) для фиг. 2. Механизмом 5 задают необходимую глубину разрушения образца, т.е. перемещают индентор, увеличивая радиус R на требуемую глубину внедрения индентора. Благодаря использованию именно микрометрического механизма эта глубина может быть минимальной (несколько микрон), что обеспечивает локальное разрушение микрообъемов поверхностных слоев образца. Отпускают маятник. Он под действие (своей и грузов) массы движется к образцу, происходит взаимодействие индентора с образцом, сигналы акустической эмиссии, образующиеся в результате такого взаимодействия, принимаются датчиком, преобразуются в электрические и передаются дальше по тракту на измерительные, регистрационные и анализирующие приборы. По параметрам сигналов (например, амплитуде, частотам и т.д.) судят о характере, интенсивности и механизмах взаимодействия индентора и образца, по ним оценивают результаты испытаний, например, интенсивность износа, трещиностойкость, прочность сцепления покрытия с основой и т.д. (результаты испытаний не описываются здесь, т.к. не являются объектом изобретения).

После взаимодействия индентора с образцом вследствие избыточной энергии маятника (при достаточной массе грузов) маятник продолжает движение и выходит за пределы образца. Его останавливают, возвращают индентор в исходное положение (или смещают образец), отводят маятник в исходное (или иное) положение, задают глубину (ту же или иную) внедрения индентора и цикл повторяют. Для изменения условий испытания меняют энергию маятника (за счет массы грузов или угла ϕ отвода маятника), длину (за счет смещения стола в направлении П2), траекторию (за счет поворота В2 стола) нагружения. Возможно также испытание нескольких образцов одновременно.

Описание работы устройства показывает, что технический результат предлагаемого решения достигнут, т. к. технологические возможности установки значительно расширены. В том числе расширены за счет обеспечения возможности неразрушающих испытаний образцов с покрытиями, состоящими из одного слоя или нескольких слоев 20 и 21, т.к. сигналы акустической эмиссии существенно различны при взаимодействии индентора с материалом слоя или основы 22 образца 15.

Предложенное устройство имеет варианты исполнения. Так, для повышения точности регистрации результатов испытаний целесообразно отсечь те акустические сигналы, которые не являются информативными и образуются в процессе взаимодействия отдельных узлов устройства. Так, поворот оси 3 в стойках 2 сопровождается трением, которое формирует неинформативные сигналы акустической эмиссии. Для исключения передачи этих сигналов на датчик можно из акустиконепроводящего материала (изоляционного) выполнить:

штангу 4; ось 3; место сопряжения штанги 4 и оси 3; место сопряжения оси 3 со стойками 2. В последнем случае это возможно посредством установки втулок 23 между материалом стоек и оси. Такие акустиконепроводящие материалы известны и многообразны. Работа такого устройства аналогична.

Для обеспечения возможности визуального наблюдения и контроля результатов испытания образцов устройство оснащено средством 24 оптического (тубус с системой линз, увеличительная линза с отсчетными метками и т.д.) контроля. При этом после взаимодействия индентора с образцом последний с помощью перемещений П1 и П2 подводится под средство 24 оптического контроля разрушения и делаются необходимые наблюдения и замеры. Либо средство 24 оптического контроля может быть выполнено откидным (поворотным при размещении на стойке). В этом случае образец остается неподвижным, к нему подводится средство 24 оптического контроля.

Для изменения энергии разрушения (воздействия) образцов за счет изменения угла ϕ отвода маятника важно знать величину угла в исходном (до работы) положении и конце рабочего хода (после взаимодействия индентора с образцом). Для этого устройство снабжено угломером (транспортир) 25 отклонений маятника. Угломер 25 может быть установлен на стойке, отсчет угла ϕ может производиться по штанге 4 или специально устанавливаемой на оси 3 стрелке.

Для облегчения условий работы и повышении точности регистрации угла отклонения маятника в конце рабочего хода удобно было бы, если бы маятник фиксировался в этих крайних положениях. Это возможно различным образом. Например, за счет применения магнитов 26, устанавливаемых на угломере и взаимодействующих со штангой 4 или упомянутой стрелкой угломера. Опыты показали, что удобство и точность хорошо обеспечиваются при использовании храпового механизма (устройство механизма общеизвестно, поэтому здесь не описывается, например, храповое колесо в виде сектора устанавливается вместе с угломером, собачка - на штанге 4).

Для удобства работы и экономии "памяти" контролирующих (регистрирующих, записывающих) сигналы акустической эмиссии приборов удобно было бы, если бы приборы работали не все время, а начинали свою работу в некоторый момент времени, предшествующий началу взаимодействия индентора с образцом. Следовательно, в устройстве необходим механизм, отслеживающий положение маятника во время его рабочего хода и включающий "пуск" приборов до начала взаимодействия индентора и образца. Это можно осуществить разными методами (реле времени, импульс акустической эмиссии и т.д.). Опыты показали, что удобна система фотоэлектрического запуска, состоящая из источника 27 света, его приемника (и преобразователя) 28. Сигналом для срабатывания системы запуска является момент перекрытия света штангой 4 (или любым специальным флажком, установленным на оси).

Во многих случаях испытания материалов необходимо проводить при температуре, отличающейся от нормальной. Это можно осуществить различным образом (заранее нагреть образцы, воздействовать на них в устройстве с помощью луча лазера и т.д.). В том числе за счет обеспечения устройства собственной системой нагрева (и охлаждения) образцов. Так, в корпусе 8 столика может быть выполнена ниша 29, в ней размещена электронагревательная спираль 30 с регулированием подаваемого напряжения. В результате нагрева спирали при пропускании через нее электрического тока нагревается корпус 8 столика и образцы 15, находящиеся в его кармане 16. Для охлаждения (и регулирования градиента и величины температуры) образцов устройство может быть снабжено системой наддува 31 воздуха, например вентилятором. Вопросы тепло- и электробезопасности решаются несложно (например, изоляционные пластины показаны сложной штриховкой на фиг. 6).

При любом методе обеспечения нагрева образцов их температурное поле будет воздействовать на датчик 17, в результате чего возможен его выход из строя и снижение точности контроля результатов испытаний. Теплоизоляция датчика от образцов ухудшает условия прохождения акустических волн. Решение возможно посредством выноса датчика (из кармана 16) за пределы температурного поля посредством звуковода 32 (выполненного из материала, хорошо проводящего акустические волны), один конец которого взаимодействует с образцами, а на втором установлен датчик 17. Звуковод можно смонтировать на столике 8 с обеспечением подавления акустических помех, идущих через столик (за счет прокладок из акустиконепроводящих материалов). Работа устройства аналогична, только акустические волны при взаимодействии индентора с образцом на датчик будут передаваться через звуковод. Их искажения незначительны (при изготовлении зуковода из чистых материалов).

Для работы устройства с использованием нагрева образцов глубина внедрения индентора будет зависеть не только от настройки механизмом 5 микрометрических перемещений величины радиуса R маятника, но и от линейного расширения материала образца в результате нагрева. Величину этого линейного расширения необходимо учитывать. Это можно делать расчетным путем. Однако опыты показали, что лучше знать истинное положение испытуемой поверхности образца и задавать глубину внедрения индентора от этого истинного положения. Контролировать истинное положение испытуемой поверхности образца можно посредством механизма (типовой, стандартный, например, основанный на емкостном принципе) контроля малых (от 1 микрона) линейных перемещений. Такой механизм 33 может быть смонтирован на стойке как откидной. Работа состоит в следующем. Устанавливают образец 15. Приводят индентор 6 в соприкосновение с ним (с его испытуемой верхней поверхностью), отводят маятник в исходное положение, механизмом 5 задают требуемую глубину h внедрения. Подводят к той же поверхности образца механизм 33 малых линейных перемещений, опускают на испытуемую поверхность его щуп 34, фиксируют (по показаниям механизма 33) положение испытуемой поверхности. Механизм 33 отводят в сторону (для исключения воздействия тепла). Нагревают образцы до требуемой температуры. Подводят механизм 33, опускают щуп 34 на ту же поверхность, регистрируют величину Δ h изменения положения поверхности. Эту величину Δh изменения положения поверхности отсчитывают или отнимают (посредством перенастройки механизма 5) от величины h.

Для обеспечения возможности хранения (а значит, для повторного использования при анализе) и повышения качества обработки (регистрации) результатов испытания образцов устройство может быть оснащено аналого-цифровым преобразователем 35, взаимодействующим с датчиком 15 и кодирующим сигналы акустической эмиссии в тот вид, который используется в современных средствах обработки информации, например в программируемых электронно-вычислительных машинах (ЭВМ). Это позволяет исключить упомянутые выше приборы контроля и анализа сигналов акустической эмиссии, т.е. весь тракт будет иметь минимальную конфигурацию и состоять из датчика, аналого-цифрового преобразователя и ЭВМ. Аналого-цифровой преобразователь 35 может монтироваться на устройстве или вне него.

В сравнении с базовым объектом (им принят любой твердомер или микротвердомер, например модели ПМТ-3) заявляемый объект позволяет расширить технологические возможности в 5-7 раз, повысить уровень получаемых результатов испытаний, их точность, повысить удобство эксплуатации, скорость и качество обработки информации по результатам испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173602C2 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2198061C2 |

| СПОСОБ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 1997 |

|

RU2124178C1 |

Изобретение относится к области определения физико-механических характеристик материалов, в частности к микромеханическим испытаниям материалов с покрытиями и инструментальных материалов. Устройство для испытания материалов включает в себя основание с взаимосвязанным с ним маятником, узел нагружения материала индентором и систему регистрации результатов испытаний, а также устройство дополнительно снабжено угломером отклонений маятника, механизмом фиксации положения маятника, системой нагрева и охлаждения образцов, системой регистрации акустической эмиссии и механизмом контроля линейных перемещений испытуемой поверхности образца. Достигаемым техническим результатом является возможность нагружения локальных объемов материала с регистрацией результатов разрушения материала на микроуровнях по параметрам акустической эмиссии и повышение точности получаемой информации о свойствах материала и повышении информативности регистрируемых параметров разрушения материала. 1 с. и 5 з.п.ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 1992 |

|

RU2047164C1 |

| Склерометр | 1982 |

|

SU1226148A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВЗАИМОДЕЙСТВИЯ ИНСТРУМЕНТА И ОБРАЗЦА | 1995 |

|

RU2099686C1 |

| Линия для нанесения избирательного гальванического покрытия | 1982 |

|

SU1138437A1 |

Авторы

Даты

2000-04-20—Публикация

1998-07-07—Подача