Изобретение относится к области гидрометаллургии, в частности к способам переработки ванадийсодержащих металлургических шлаков, и может быть использовано для извлечения ванадия из других ванадийсодержащих материалов.

Известны способы переработки ванадиевых шлаков путем окислительного обжига с добавками солей щелочных и щелочноземельных металлов с последующим водным, кислотным, щелочным выщелачиванием или сочетанием их (1, 2, 3).

Известна технология обжига шлаков без добавок с последующим выщелачиванием огарка (4, 5).

Во всех указанных выше способах получают ванадиевые растворы, содержащие большое количество примесей всех элементов, входящих в состав шлаков, г·дм-3:

Извлечение ванадия из таких растворов затруднено, т.к. требуется предварительная очистка от примесей. А это приводит к безвозвратным потерям основных ценных составляющих растворов - ванадия и марганца.

Взаимная нейтрализация водно-щелочных и кислых растворов приводит к получению бедных ванадиевых концентратов, содержащих как минимум 15% примесей, и большому количеству сточных вод - до 70 м3 на 1 т ванадиевого концентрата (5).

Общее извлечение ванадия из шлаков не превышает 80%. Кроме того, известные способы не обеспечивают комплексного использования сырья.

Известен способ переработки ванадийсодержащих конвертерных шлаков (6).

Сущность известного способа сводится к тому, что раствор, полученный от сернокислотного выщелачивания обожженного шлака, подвергают обработке озоном, при которой происходит окисление двухвалентных хорошо растворимых форм марганца до труднорастворимых четырехвалентных. В результате такой обработки в осадок выпадает марганец, содержащий до 80% MnO2, 1,6% V2O5 и примеси. Маточник возвращается на выщелачивание свежей порции обожженного шлака. Остаток от сернокислотного выщелачивания подвергают аммиачному выщелачиванию при температуре 95°С и концентрации NH3 - 1,5%, при этом получали раствор, содержащий 45 г·дм-3 V2O5 и 0,32 г·дм-3 MnO.

После охлаждения раствора выпадает осадок ванадата аммония. В маточнике остается 25 г·дм-3 V2O5 и 0,25 г·дм-3 MnO, который после доукрепления аммиаком вновь направляется на выщелачивание осадка, полученного после сернокислотного выщелачивания.

Достоинством предложенного способа является обеспечение переработки шлаков без получения сточных вод.

Вместе с тем рассматриваемый способ имеет следующие существенные недостатки.

1. Извлечение марганца из шлаков в товарную продукцию находится на уровне 60%, а качество самого концентрата невысокое - около 80% MnO и 1,6% V2O5. При этом ванадий, содержащийся в концентрате, следует считать безвозвратно потерянным. При обороте сернокислых растворов после осаждения марганца неизменно накапливаются примеси. Последнее приведет к понижению качества марганцевого концентрата за счет увеличения в концентрате примесей, к уменьшению степени выщлачивания марганца из шлака, и, в конечном счете, к необходимости вывода части сернокислых растворов из оборота с получением сточных вод.

2. Прямое извлечение ванадия из аммиачного раствора, как указано в известном способе, достигается охлаждением раствора при остаточном содержании V2О5=25 г·дм-3 от исходного 45 г·дм-3, т.е. менее 50%.

Оборот таких растворов (V2O5 - 25 г·дм-3) на выщелачивание шлака после сернокислотного выщелачивания дает раствор, содержащий 50 г·дм-3 V2O5. Таким образом, если первоначальное выщелачивание шлака свежими растворами обеспечивает содержание V2O5 равным 45 г·дм-3, то выщелачивание оборотными растворами с остаточным содержанием V2O5 - 25 г·дм-3 даст прибавление V2O5 только на 25 г·дм-3, а не на 45 г·дм-3, как это получается в первоначальном цикле.

Из этого следует, что низкое извлечение ванадия из продукционных растворов приводит к понижению извлечения ванадия оборотными растворами на 30-50%.

3. Использование дорогостоящего озона и горячих растворов аммиака создает опасность загрязнения воздушного бассейна, непременно требует применения дорогостоящей герметичной аппаратуры и повышенных мер безопасности, что удорожает производство.

Наиболее близким аналогом по совокупности и количеству существенных признаков и назначению является способ извлечения ванадия из ванадийсодержащих материалов, в том числе ванадийсодержащих шлаков, включающий окислительный обжиг без реакционных добавок и последующее выщелачивание огарка водным раствором соды с получением твердого остатка и раствора (патент РФ №2228965, МПК С 22 В 34/22, опубл. 20.05.2004).

Недостатками аналога являются:

- некомплексность использования сырья - не извлекается марганец, который по товарной стоимости в шлаках составляет значительную величину;

- не полностью извлекается ванадий в содовый раствор.

Для исключения указанных недостатков предложено сернокислотное выщелачивание твердых остатков от содового выщелачивания, что позволяет дополнительно извлекать ванадий и проводить марганец в раствор с последующим получением товарных продуктов.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа извлечения ванадия и марганца из конвертерных шлаков, являющийся более экономичным и экологически чистым.

Техническим результатом, достигаемым при использовании изобретения, является повышение извлечения ванадия и марганца, получение более качественной и дополнительной товарной продукции и практически полностью замкнутый цикл переработки шлаков.

Поставленная задача достигается тем, что в способе переработки ванадийсодержащих шлаков, включающем окислительный обжиг без реакционных добавок с последующим выщелачиванием огарка и извлечение соединений ванадия и марганца, согласно изобретению огарок выщелачивают водным раствором соды, с получением твердого остатка (кека) и раствора, раствор обрабатывают одноатомным спиртом в количестве 25-30% объемных и отстаивают с получением двух фаз: нижней (донной), которую отделяют, промывают, сушат и получают готовый продукт в виде ванадатов натрия, и верхней, представляющей собой водный спиртово-содовый раствор, который после отгонки спирта корректируют и возвращают на стадию выщелачивания огарка, а спирт - на стадию извлечения ванадия из содового раствора, твердый остаток (кек) после содового выщелачивания, содержащий марганец и остаточный ванадий, выщелачивают водным раствором серной кислоты при рН раствора не более 1,95, полученный марганецсодержащий раствор подвергают двухстадийной очистке от примесей путем осаждения известковым раствором, при этом первую стадию осуществляют при рН 1,90-1,95 с образованием CaSO4 (гипса), а вторую - при конечном рН 7,0 с образованием осадка, осадок направляют на стадию содового выщелачивания для доизвлечения ванадия, а раствор, содержащий марганец - на переработку известными методами с получением товарного диоксида марганца.

В зависимости от состава исходного шлака верхняя фаза, представляющая собой водный раствор соды, содержащий спирт, может быть без отгонки спирта возвращена на стадию содового выщелачивания огарка, при этом процесс ведут в одном и том же аппарате при температуре 65-99°С.

Для получения химически чистого метаванадата натрия донную фазу разбавляют водой, обрабатывают спиртом в количестве, обеспечивающем его концентрацию в растворе не менее 25% объемных, отстаивают и сушат. Остаток, полученный после сернокислотного выщелачивания марганца, направляют на плавку для получения комплексной лигатуры.

Разработанная технологическая схема обеспечивает возможность последовательного селективного выщелачивания вначале ванадия водным раствором кальцинированной соды и получения чистого ванадиевого продукта - ванадата натрия, возвращение содового раствора, не накапливающего каких-либо примесей, на выщелачивание новых порций обожженного шлака, а твердый остаток от содового выщелачивания направлять на сернокислотное выщелачивание марганца.

При этом, кроме выщелачивания марганца, происходит дополнительное извлечение ванадия в сернокислый раствор. Последующая очистка марганецсодержащих растворов от примесей железа, кремния, титана и др. сопровождается доосаждением ванадия в осадок. Полученный осадок направляется на стадию содового выщелачивания совместно со свежими порциями обожженного шлака. Таким образом, повышается общее извлечение ванадия из шлака.

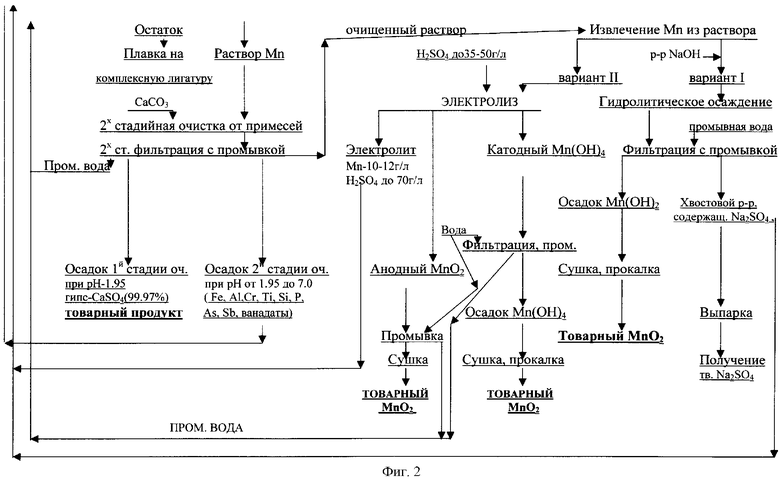

Очищенный от примесей сернокислый раствор поступает на извлечение марганца либо электролизом, либо гидролитическим осаждением, например едким натром. После извлечения марганца раствор возвращают на стадию сернокислотного выщелачивания. Чрезмерного накапливания солей Na2SO4 при обороте растворов после осаждения марганца не происходит, т.к. при контакте с новыми порциями шлака после содового выщелачивания и нагревании пульпы до 85-90°С происходит самоочистка растворов от ионов натрия и сульфатной группы с образованием труднорастворимых соединений - ярозитов (например, NaFe3(ОН)6(SO4)2).

При условии переработки сернокислых марганцевых растворов, очищенных от примесей, электролизом до укрепления оборотных растворов, направляемых вновь на выщелачивание, не потребуется, т.к. серная кислота регенерируется в процессе электролиза.

На чертеже представлена технологическая схема переработки ванадиевых шлаков.

Сведения, подтверждающие возможность осуществления изобретения.

В опытах использовали шлак, %:

Шлак крупностью 0,1 мм обжигали без каких-либо добавок в атмосфере кислорода воздуха при температуре 850°С в течение 2-х часов. Далее огарок выщелачивали раствором соды 150 г·дм-3 при 80-90°С в течение 2-х часов.

Извлечение ванадия в раствор составило 90-95%. К полученному раствору, содержащему 40 г·дм-3 ванадия, при комнатной температуре добавили этиловый спирт из расчета получения объемной концентрации спирта в растворе 27%. После отстаивания произошло расслоение раствора на две фазы: верхнюю и нижнюю (донную). Верхняя фаза представляла собой содово-спиртовый водный раствор, нижняя - пересыщенный раствор ванадатов натрия.

Для получения из смеси ванадатов натрия химически чистого продукта - метаванадата натрия донную фазу разбавляли водой в 2 раза и вновь осаждали ванадий в донную фазу. После сушки твердый осадок содержал более 41,7% ванадия, что соответствует химически чистому мета-ванадату натрия - Na2O·V2O5. Индивидуальность химического соединения подтверждена рентгенофазовым анализом.

Верхнюю фазу нагревали до Т=98-99°С и в течение 25-30 минут полностью отгоняли спирт.

Пары спирта, проходя через холодильник, конденсировались и собирались в колбе.

Регенерированный спирт вновь использовали для осаждения ванадия из свежей порции содовых растворов.

Содовый раствор после удаления спирта доукрепляли добавкой Na2CO3 и возвращали в технологическую схему на выщелачивание ванадия.

Осадок после содового выщелачивания ванадия (кек) направляли на выщелачивание марганца в течение 2-х часов при Т/Ж=1/3, начальной концентрации до 100 г·дм-3 и при условии получения остаточной концентрации серной кислоты, определяемой по водородному показателю рН 1,90-1,95.

Сернокислый раствор содержал, г·дм-3: Mn - 20-30; V - 1,850; Fe - 1,010; Mg - 1,056; Si - 0,198; Ca - 0,444; Ti - 0,098; Cr - 0,057; Na - 0,910; P - 0,034; Ni - 0,003; A1 - 0,008; Sb - 0,040; Cu - 0,013; Zn - 0,010.

Осуществление очистки марганцевого раствора в две стадии обеспечивает максимальный переход примесных элементов и остаточных количеств ванадия в осадок и получение чистого раствора.

В результате первой стадии очистки получали химически чистый продукт CaSO4 - гипс. На второй стадии - осадок, содержащий до 7% ванадия и примеси металлов, находившиеся в сернокислом растворе. Очищенный раствор содержал, г·дм-3: Fe - 0,001; V - 0,021; Mg<1; Al, Si, P, Cr, Cu, Zn, Ni, Co - не обнаружены. Раствор соответствует требованиям, предъявленным для получения электролизом диоксида марганца высокой чистоты.

Потери марганца из раствора с осадком при очистке не превышают 4% и не являются безвозвратными. Осадок, содержащий ванадий и примеси марганца, направляли на содовое выщелачивание совместно с исходным шлаком.

Растворялся ванадий из свежеосажденного осадка практически нацело, а марганец далее по схеме доизвлекался на стадии сернокислотного выщелачивания.

Электролиз марганца по известной технологии проводили в замкнутом цикле с выщелачиванием.

Проверена технология извлечения марганца из очищенных растворов осаждением Mn(ОН)2 путем добавки в раствор NaOH до рН - 8-8,2.

В результате разработанной технологии извлечение ванадия и марганца из шлаков в товарные продукты составило соответственно 90-95% и 80-83%.

Таким образом, при осуществлении заявляемого способа переработки ванадиевых шлаков не получается отвальных промежуточных или конечных жидких и твердых отходов, не загрязняется воздушный бассейн какими-либо токсичными газами, а следовательно технология претендует на экологически чистую, кроме того, по сравнению с прототипом на 20% увеличивается степень извлечения марганца из шлаков.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР №256261 "Способ извлечения ванадия из ванадийсодержащих материалов", БИ №43, 25.11.77, автор: Н.П.Слотвинский-Сидак.

2. А.с. СССР №453939 "Способ извлечения ванадия", БИ №37, 05.10.77, авторы: Н.П.Слотвинский-Сидак, И.П.Майорова.

3. Н.П.Слотвинский-Сидак, В.И.Потапов, П.И.Аверин. Осаждение чистой и химически чистой пятиокиси ванадия из щелочных растворов. Цветные металлы, №5, 1965 г., с.67-70.

4. М.Н.Соболев. "Извлечение ванадия и титана из уральских титано-магнетитов". Главная редакция литературы по цветной металлургии. Москва-Ленинград, 1936 г., с.103-106.

5. В.В.Вдовин, А.А.Каменских, А.А.Карпов и др. "Сравнительный технико-экономический анализ существующих технологических схем производства оксида ванадия из конвертерных шлаков". Химия и технология, промышленная экология неорганических соединений. Сб. н. трудов, вып.2, 1999 г., с.69-77. Из-во Пермского университета, г.Пермь.

6. Патент РФ №2157420 "Способ переработки ванадийсодержащих конвертерных шлаков", С 22 В 34/22, оп. БИМП №28, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2007 |

|

RU2348716C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2310003C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ РАСТВОРОВ | 2003 |

|

RU2248407C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ШЛАМА | 2008 |

|

RU2370551C1 |

Изобретение относится к области гидрометаллургии, в частности к способам переработки ванадийсодержащих металлургических шлаков, и может быть использовано для извлечения ванадия и марганца из других ванадийсодержащих материалов. Способ включает окислительный обжиг без реакционных добавок с последующим выщелачиванием огарка, при этом огарок выщелачивают водным раствором соды, с получением твердого остатка и раствора. Раствор обрабатывают одноатомным спиртом в количестве 25-30% объемных и отстаивают с получением двух фаз: нижней, которую отделяют, промывают, сушат и получают готовый продукт в виде ванадатов натрия, и верхней, представляющей собой водный спиртово-содовый раствор, который после отгонки спирта корректируют и возвращают на стадию выщелачивания огарка, а спирт - на стадию извлечения ванадия из содового раствора. Остаток после содового выщелачивания, содержащий марганец и остаточный ванадий, выщелачивают водным раствором серной кислоты при рН раствора не более 1,95, полученный марганецсодержащий раствор подвергают двухстадийной очистке от примесей путем осаждения известковым раствором, при этом первую стадию осуществляют при рН 1,90-1,95 с образованием CaSO4 (гипса), а вторую - при конечном рН 7,0 с образованием осадка, который направляют на стадию содового выщелачивания для доизвлечения ванадия, а раствор, содержащий марганец - на переработку известными методами с получением товарного диоксида марганца. Техническим результатом является повышение извлечения ванадия и марганца, получение более качественной и дополнительной товарной продукции и практически полностью замкнутый цикл переработки шлаков. 4 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2228965C1 |

| WO 9712071 A1, 03.04.1997 | |||

| УСТРОЙСТВО ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ | 1999 |

|

RU2154565C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ И РАЗМАТЫВАНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОСОВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕГО МЕТАЛЛА | 2002 |

|

RU2294255C2 |

| WO 9804750 A1, 05.02.1998. | |||

Авторы

Даты

2005-11-10—Публикация

2004-05-25—Подача