Изобретение относится к металлургии и может быть использовано для получения цинковых и марганцевых соединений при переработке разряженных химических источников тока (гальванических элементов).

Цель изобретения - повышение степени извлечения цинка и марганца и упрощение процесса за счет создания замкнутого технологического цикла.

Пример 1. Разряженный элемент 373 общий весом 100 г дробят и добавляют 88 г сульфата аммония. В шихте весовое отношение (NH4)2S04/ЈMe 0,8. Шихту спекают при 300-400°С в течение 1,5-2,0 ч. Спекшуюся массу выщелачивают водой при 90°С в течение 1,0ч.

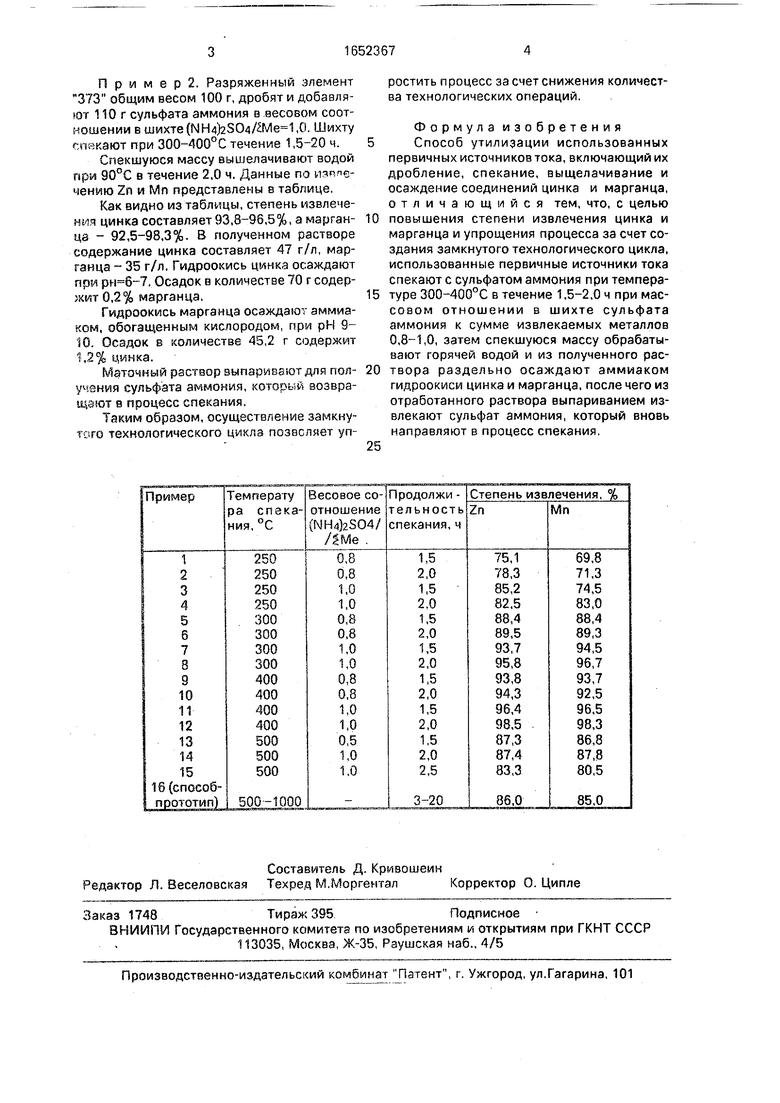

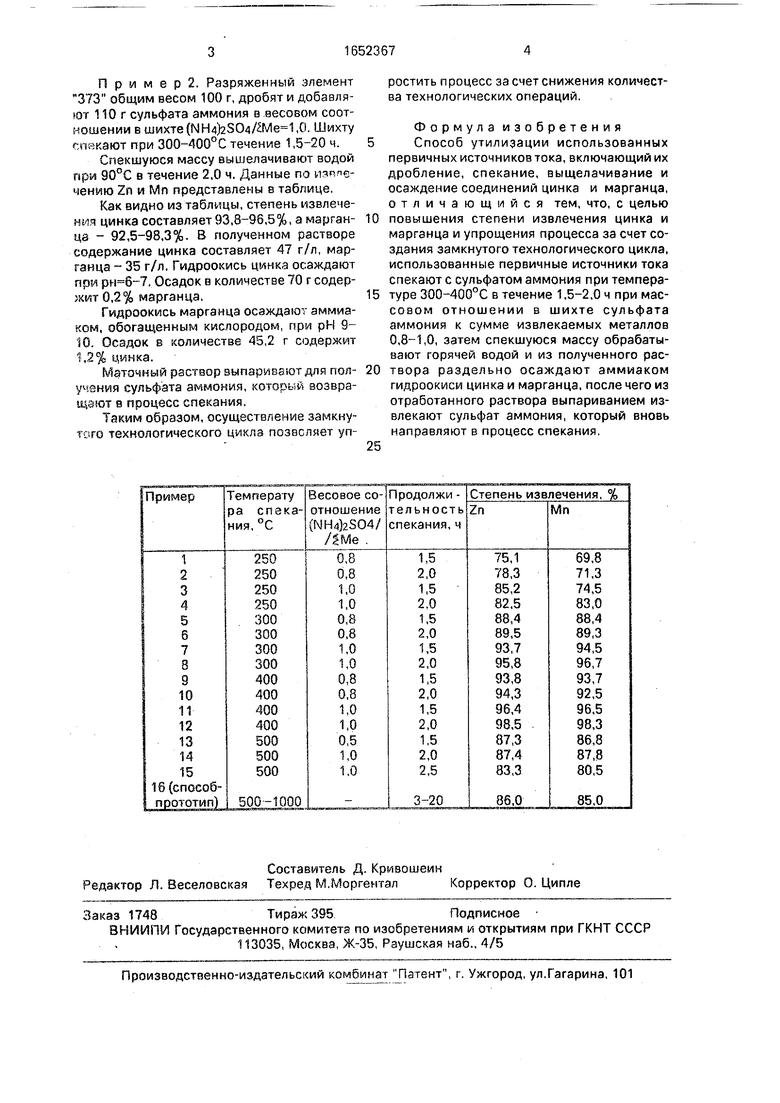

Результаты, полученные при реализации предложенного и известного способов, приведены в таблице,

Как следует из таблицы, степень извлечения цинка составляет 88.4-95.3%, а марганца - 88,4-96,7%. Полученный раствор содержит 45 г/л цинка и 33 г/л марганца. Гидроокись цинка осаждается аммиаком при рН 6-7. Осадок в количестве 68,3 г содержит 0,05% марганца.

Гидроокись марганца осаждают аммиаком, обогащенным кислородом, при рН 9- 10. Осадок в количестве 47,22 г. содержит 1,1% цинка.

Маточный раствор выпаривают для получения сульфата аммония, который возвращают в процесс спекания.

П р и м е р 2. Разряженный элемент 373 общим весом 100 г, дробят и добавляют 110 г сульфата аммония в весовом соотношении в шихте (NH4)2S04/ЈMe 1,0. Шихту г пикают при 300-400°С течение 1,5-20 ч.

Спекшуюся массу выщелачивают водой при 90°С в течение 2,0 ч. Данные по истечению Zn и Мп представлены в таблице.

Как видно из таблицы, степень извлечения цинка составляет 93,8-96,5%, а марганца - 92,5-98,3%. В полученном растворе содержание цинка составляет 47 г/л, марганца - 35 г/л. Гидроокись цинка осаждают при . Осадок в количестве 70 г содержит 0,2% марганца.

Гидроокись марганца осаждают аммиаком, обогащенным кислородом, при рН 9- 10. Осадок в количестве 45,2 г содержит 1,2% цинка.

Маточный раствор выпаривают для получения сульфата аммония, который возвращают в процесс спекания,

Таким образом, осуществление замкнутого технологического цикла позволяет упростить процесс за счет снижения количества технологических операций.

Формула изобретения

Способ утилизации использованных

первичных источников тока, включающий их дробление, спекание, выщелачивание и осаждение соединений цинка и марганца, отличающийся тем, что, с целью

повышения степени извлечения цинка и марганца и упрощения процесса за счет создания замкнутого технологического цикла, использованные первичные источники тока спекают с сульфатом аммония при температуре 300-400°С в течение 1,5-2,0 ч при массовом отношении в шихте сульфата аммония к сумме извлекаемых металлов 0,8-1.0, затем спекшуюся массу обрабатывают горячей водой и из полученного раствора раздельно осаждают аммиаком гидроокиси цинка и марганца, после чего из отработанного раствора выпариванием извлекают сульфат аммония, который вновь направляют в процесс спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА МАРГАНЦЕВОЦИНКОВОЙ СИСТЕМЫ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ | 2010 |

|

RU2431690C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

Изобретение относится к области металлургии и может быть использовано для получения цинковых и марганцевых соединений при переработке разряженных химических источников тока (ояьванических элементов). Цель изобретения - повышение степени извлечения цинка и марганца и упрощение процесса за счет создания замкнутого технологического цикла. Способ включает дробление использованных первичных источников тока, их спекание, выщелачивание и осаждение соединений цинка и марганца. Разряженные элементы спекают с сульфитом аммония при 300 400°С в течение 1,5-2.0 ч, причем массовое соотношение в шихте сульфата аммония к сумме извлекаемых металлов составляет 0,8-1,0. Затем спекшуюся массу обрабатывают горячей водой и из полученного раствора раздельно осаждают аммиаком гидроокиси цинка и марганца, после чего из отработанного раствора выпариванием извлекают сульфит аммония, который вновь направляют в процесс спекания. 1 табл.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1991-05-30—Публикация

1988-12-08—Подача