Изобретение относится к способу гидрометаллургической переработки бедных карбонатно-оксидных марганцевых руд.

Известен способ переработки марганцевого сырья (АС №1518400, кл. C22B 47/00, опубл. в Бюл. №40, 1989 г.), включающий выщелачивание сырья, содержащего MnO2 оборотным раствором серной кислоты или сульфата аммония в присутствии ферромарганца в качестве восстановителя до достижения pH=1,8-2,0; отделение нерастворимого остатка от раствора фильтрацией, очистку фильтрата от примесей железа и фосфора путем осаждения аммиаком при pH=4,5-5,0. Выделение марганца от очищенного фильтрата проводят электролизом; оборотную серную кислоту возвращают на стадию выщелачивания.

Недостатком данного способа является высокая коррозионная активность реакционной массы из-за использования раствора серной кислоты и потребность в ферромарганце, и значительный объем сточных вод.

Известен способ переработки Mn-содержащего сырья, включающий выщелачивание его 70-98%-й серной кислотой в присутствии 20-40% раствора бисульфата калия, используемого в качестве восстановителя. Полученную суспензию фильтруют. Из фильтрата, содержащего сульфат марганца, осаждают карбонат марганца раствором карбоната калия. Суспензию фильтруют, осадок промывают, сушат и прокаливают при 650°C с получением марганцевого концентрата. Использование раствора бисульфата калия позволяет снизить расход серной кислоты и повысить качество готового продукта (Патент RU №2223340, кл. C22B 47/00, C22B 3/08, опубл. 10.02.2004). Недостатком данного способа является использование дорогостоящего бисульфата калия в качестве восстановителя, большой объем стоков, направляемых на утилизацию.

Наиболее близким по достигаемому результату является способ переработки марганцевой руды, включающий измельчение руды - смешение измельченной руды с гидросульфатом натрия, взятого в количестве стехиометрически необходимом для связывания марганца и примесей в сульфаты. Полученную шихту обжигают в три стадии:

1 стадия - при 200-300°C в течение 1-2 часов;

2 стадия - при 400-500°C в течение 0,5-1,5 часов;

3 стадия - при 600-700°C в течение 2-4 часов.

Пек выщелачивают водой при 40-80°C в течение 0,5-1,0 час и соотношении пек : вода = 1:(3-4). Пульпу фильтруют. Шлам, содержащий гидроксид алюминия и диоксид кремния, промывают, сушат и направляют на переработку для получения строительного материала.

Фильтрат, после отделения от осадка, обрабатывают раствором карбоната натрия для связывания и осаждения соединений марганца (II) и железа (II).

После фильтрации полученной суспензии, осадок промывают, сушат и в качестве готового продукта - марганцевого концентрата (содержащего MnCO3 - до 80,0%, FeCO3 - до 23,0%, Na2SO4 - до 1,0% и H2O - до 1,0%) затаривают.

[Патент РФ №2441086, опубл. 27.01.2012 г.]

Недостатком известного способа переработки марганцевых руд являются:

- переработка только оксидных руд;

- длительная, трехстадийная обработка измельченной шихты при высоких температурах в течение 3,5-7,5 часов, что приводит к снижению производительности технологического процесса и повышению расходов на электроэнергию и тепло;

- процесс сульфатизации протекает в кислой среде, что в свою очередь повышает коррозионность основного технологического оборудования;

- в процессе обжига шихты при температуре 700°C в течение 7,5 часов часть гидросульфата натрия возможно будет разлагаться из-за локального повышения температуры в реакционной массе выше заданной - 700°C. Разложение очевидно будет протекать по схеме:

2NaHSO4→Na2S2O7→Na2SO4+SO3

260°<T<760°

Это обстоятельство особенно будет важным при многотоннажном производстве.

Технической задачей заявленного изобретения является разработка экономически эффективной и бессточной технологической схемы переработки марганцевых руд.

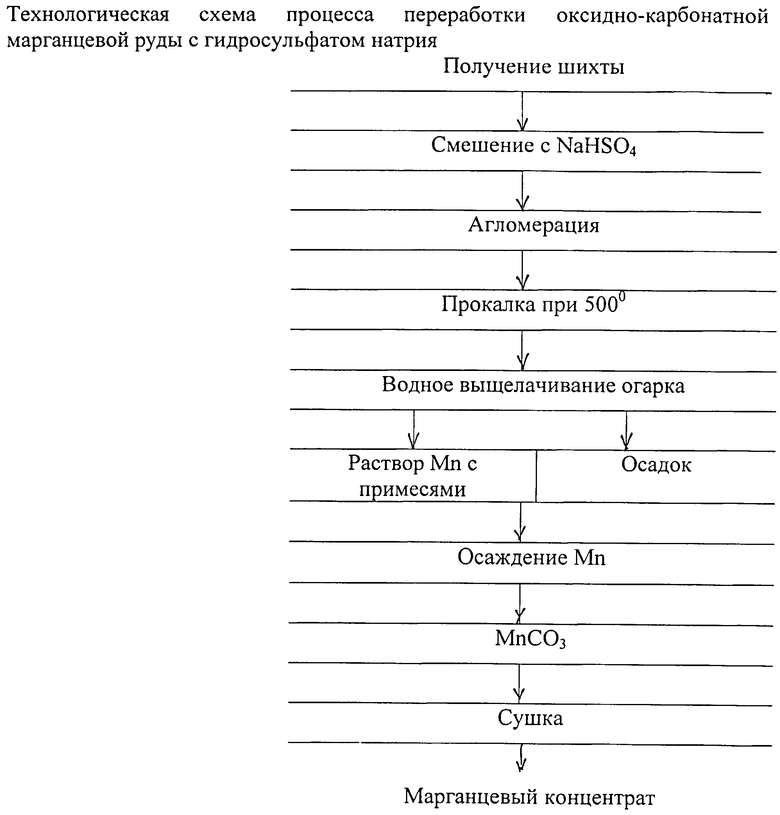

Технический результат достигается в предлагаемом способе переработки оксидно-карбонатной марганцевой руды, включающем: получение шихты смешением исходной руды с гидросульфатом натрия, измельчение шихты до размеров частиц 0,0-0,5 мм, прокалку шихты при 500° в течение 3 часов, водное выщелачивание огарка и перевод в раствор солей марганца и сопутствующих его примесей, отделение шлама фильтрацией, осаждение соединений марганца водным раствором карбоната натрия, выделение марганцевого концентрата, отмывка, сушка и затаривание готового продукта - марганцевого концентрата.

Способ осуществляется следующим образом: (см. принципиальную технологическую схему переработки оксидно-карбонатной марганцевой руды Улу-Телякского месторождения).

Природную марганцевую руду (минералогический и химический составы см. табл.1 и табл.2) измельчают вместе с гидросульфатом натрия NaHSO4 до крупности частиц 0,0-0,5 мм. Необходимое соотношение руды и гидросульфата натрия для связывания оксидов марганца и примесей, принято после стехиометрических расчетов.

Шихту агломерируют во избежание пыления, прокаливают при 300-500°C в течение 3 часов и выщелачивают в течение 0,5-1,0 часа водой (или слабым раствором сульфата натрия) при соотношении Т:Ж=1:(3-4). Полученную суспензию фильтруют, фильтрат - водный раствор сульфатов марганца, магния, алюминия, натрия обрабатывают 20,0%-м водным раствором карбоната натрия при 30-45°C, а твердый остаток, состоящий из сульфата кальция, диоксида кремния, оксидов железа и других солей промывают, сушат при 110°C и затаривают (как продукт для получения цветных бетонов).

После обработки раствора карбонатом натрия, полученную суспензию фильтруют, осадок карбонатов марганца, магния и гидроксида алюминия промывают, сушат и (как готовый продукт - марганцевый концентрат) затаривают.

Фильтрат направляют на очистку отходящих газов от SO3, и далее - на регенерацию гидросульфата натрия. Регенерацию осуществляют добавлением в раствор отработанной серной кислоты (5,0%-й избыток по схеме).

Эквимолекулярные количества

Na2SO4+H2SO4разб→2NaHSO4.

Раствор упаривают или направляют на выщелачивание прокаленной шихты, кристаллизуют и центрифугируют. Часть кристаллов NaHSO4 направляют на смешение с исходной рудой, а избыток агломерируют и, как готовый продукт, используют в цветной металлургии (в качестве флюса), или в нефтехимической промышленности (для отбеливания нефтяных масел).

Сущность изобретения заключается в следующем: в процессе обжига шихты при температуре 300-500°C в течение 3 часов в реакционной массе протекают следующие твердофазные реакции, в которых гидросульфат натрия выполняет роль флюса, поскольку переводит труднорастворимые оксиды марганца, магния и алюминия в легкорастворимые соли сульфатов.

Химизм процесса

2NaHSO4→2NaHSO4 (плав) Na2S2O7 (пиросульфат) + H2O Na2S2O7 (плав пиросульфата)

Расплавленный пиросульфат натрия вступает во взаимодействие с оксидами марганца, магния, алюминия и карбонатом кальция по схеме:

1. MnO2+4NaHSO4→MnO2+2Na2S2O7+2H2O→MnSO4+2Na2SO4+SO3↑+0,5О2↑+2H2O↑

2. Mn2O3+4NaHSO4→MnSO4+2Na2SO4+2H2O+0,5O2

3. CaCO3+2NaHSO4→Na2SO4+CaSO4+CO2+H2O

4. Al2O3+6NaHSO4→Al2(SO4)3+3Na2SO4+3H2O

Сульфат алюминия Al2(SO4)3 при выщелачивании подвергается гидролизу и выпадает в осадок в виде гидроксида алюминия:

Al2(SO4)3+6H2O→2Al(ОН)3+3H2SO4

5. MgCO3+2NaHSO4→MgSO4+Na2SO4+H2O+CO2.

Диоксид кремния и оксиды железа в данных условиях не взаимодействуют и выпадают в осадок, а соли марганца и магния (сульфаты) хорошо растворяются в воде (выщелачиваются).

Проведение переработки марганцевой руды по предложенному способу обеспечивает простоту технологического процесса за счет совмещения стадий прокалки шихты и получения водорастворимых солей марганца, удаление оксидов железа из реакционной массы, бессточную схему переработки за счет улавливания оксидов серы из отходящих газов, рециркуляцию гидросульфата натрия и его возврата в технологический процесс.

Использование заявленного изобретения позволит получить технический результат, который заключается в возможности получения качественного целевого продукта - марганцевого концентрата и сопутствующих продуктов - гидросульфата натрия и сырья для получения цветных бетонов.

Эффективность разрабатываемой технологии и выбранных параметров процесса: тонины помола шихты, продолжительности и температуры ее прокалки, продолжительности и температуры водного выщелачивания, соотношения Т:Ж и содержание гидросульфата натрия в шихте оценивали по концентрации оксидов марганца в шихте, сульфата марганца в водном растворе и концентрации карбоната марганца в готовом продукте.

В табл.3 и 4 приведены результаты испытаний по определению влияния тонины помола шихты и температуры и времени ее прокалки на концентрацию в ней оксидов марганца и сульфата марганца в растворе.

Минералогический и химический составы испытываемой руды приведены в табл.1 и 2. Предварительно перед измельчением руда смешивалась с гидросульфатом натрия в соотношении руда : гидросульфат натрия = 1:2,6 и измельчалась до размеров частиц 0,0-1,0 мм. Измельченная шихта подвергалась прокалке при температуре 500°C в течение 3-х часов и выщелачиванию при соотношении Т:Ж=1:4.

Концентрация оксида марганца в руде перед испытаниями составляли 10,73%.

В табл.3 показано, что при измельчении шихты до размеров частиц менее 0,5 мм, практически весь оксид марганца переходит в водорастворимый сульфат марганца, а при размере частиц до 1,0 мм остаточное содержание MnO2 в шихте составляло 3,1%, и только 83,7% перешло в MnSO4.

Влияние температуры и продолжительности прокалки шихты на концентрацию в ней оксида марганца показано в табл.4.

Так, например, проведение процесса прокалки шихты при температуре 500°C в течение 3-х часов обеспечивает полноту протекания твердофазных химических реакций и перехода оксидов марганца в водорастворимую форму - в сульфат марганца (см. табл.4, где показано практически полное отсутствие MnO2 в водном растворе после прокалки шихты при 500°C и в течение 3-х часов).

Снижение температуры и продолжительности прокалки шихты не обеспечивает полноту перехода оксидов марганца в водорастворимую форму и, следовательно, приводит к снижению выхода целевого продукта - марганцевого концентрата.

Повышение температуры и продолжительности процесса прокалки выше 500°C и более трех часов приводит к перерасходу тепла и удорожанию всего технологического процесса.

Расход количества гидросульфата натрия ниже стехиометрически необходимого приводит к снижению перехода оксидов в водорастворимую форму, и, следовательно, к снижению выхода готового продукта.

Проведение процесса выщелачивания при массовом соотношении Т:Ж=1:(3-4) при 60-90°C в течение 0,5-1,0 часа обеспечивает практически полное растворение сульфатов марганца, магния, алюминия и высокий выход продукта.

Пример 1. 1000 г оксидно-карбонатной марганцевой руды смешивают с 2600 г гидросульфата натрия, измельчают до крупности частиц 0,0-0,5 мм и прокаливают при 500°C в течение 3-х часов. Минералогический и химический составы руды, а также химический состав шихты до и после прокалки см. в табл.1, 2, 5. Количество гидросульфата натрия 2600 г взято в стехиометрическом количестве, необходимом для связываний Mn, Mg, Al и Ca в сульфаты.

В процессе прокалки в газовую фазу выделяются, г: SO3 - 99,0; пары воды - 208,0; 0,5O2 - 20,0 и CO2 - 350,0 (см. табл.5). Прокаленную шихту, массой 2934 г выщелачивают водой при соотношении Т:Ж=1:4 в течение 3х часов. Расход воды или слабого водного раствора сульфатов составил 11738 г, часть воды при контакте с раскаленной шихтой испарилась - 2936 г (см. материальный баланс выщелачивания, табл.6), а температура прокаленной шихты составила 60-80°C. Суспензию фильтруют. Осадок, массой 1136,2 г (состава, г: Fe2O3 - 37,3; CaSO4 - 1048,0; MgSO4 - 3,4; SiO2 - 47,45), отмывают, сушат при 110° и затаривают (как сырье для приготовления цветных бетонов). Фильтрат, массой 10601 г (состава, г: MnSO4 - 194,2; Al2(SO4)3 - 40,0; MgSO4 - 27,1; Na2SO4 - 1537,0 и воды - 8803,0). Фильтрат обрабатывают 20,0%-м раствором карбоната натрия при 30-40°. Суспензию фильтруют. Осадок, массой 170 г (состава, %: MnCO3 - 87,2; Al(OH)3 - 1,8; MgCO3 - 11,0), отмывают, сушат при 110°C, и, в качестве готового продукта - марганцевого концентрата, затаривают. Марганцевый концентрат соответствует ТУ У 13.2-00190911-002:2009 (см. т.7). Концентрат марганцево-рудный оксидно-карбонатный: сорт 1, содержит, %: Mn - 41,6; Al2O3 - 1,3; MgO - 5,3. Данный продукт может найти широкое применение в производствах ферромарганца доменного, марганца металлического, электропечного и др. (см. табл.12).

После отделения товарного продукта фильтрат, массой 11243 г (состава, г: Na2SO4 - 1752; H2SO4 - 32,0 и H2O - 9461), направляют на очистку отходящих газов от 99 г SO3 (см. табл.8) и далее - на регенерацию гидросульфата натрия (см. табл.9). Регенерацию гидросульфата натрия осуществляют смешиванием 11342 г водного раствора сульфатов с 3025 г 40,0%-го раствора отработанной серной кислоты (с 5,0%-м избытком H2SO4). Водный раствор NaHSO4 - 14367 г, состава, %: NaHSO4 - 20,6 и H2O - 79,4, упаривают, кристаллизуют и отделяют кристаллы на центрифугах (см. табл.10 и 11).

Кристаллы NaHSO4, массой 2600 г, направляют на приготовление шихты, а избыток - 360 г сушат, агломерируют и, как готовый продукт, используют в цветной металлургии (в качестве флюса) или в нефтяной промышленности (для отбеливания нефтяных масел).

Таким образом, при переработке 1000 г Улу-Телякской оксидно-карбонатной марганцевой руды по заявленной технологии, израсходовано, г:

1. Бисульфата натрия - 2600

2. Карбоната натрия - 160

3. 40,0%ной серной кислоты - 1209

4. Воды - 12378, в том числе:

- для выщелачивания шихты - 11738 г

- для осаждения сульфатов марганца, магния и гидроксида алюминия - 640,0.

При этом получено товарного продукта, г:

- марганцевого концентрата - 170,0

- сырья для получения цветных бетонов - 1136,0

- бисульфата натрия - 2960,0

(см. схему)

%

г

%

г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2223340C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441085C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ РУД | 1996 |

|

RU2095454C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ОСАЖДЕНИЯ МАРГАНЦЕВОГО КОНЦЕНТРАТА ИЗ СЕРНОКИСЛОТНЫХ РАСТВОРОВ ИЛИ СТОКОВ | 2014 |

|

RU2538877C1 |

Изобретение относится к способу переработки марганцевых руд. Способ включает получение шихты смешиванием руды с гидросульфатом натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей в сульфаты. Затем ведут прокалку и выщелачивание огарка водой при температуре 60-90°C в течение 0,5-1,0 часа и массовом соотношении огарок : вода, равном 1:(3-4), с переводом в раствор марганца и сопутствующих примесей. После выщелачивания проводят фильтрацию, обрабатывают фильтрат раствором карбоната натрия, промывают и сушат осадок с получением марганцевого концентрата. Фильтрат, представляющий собой сульфат натрия, направляют на очистку отходящих газов от серного ангидрида, далее - на регенерацию гидросульфата натрия и на приготовление шихты. В качестве исходной руды берут оксидно-карбонатную марганцевую руду, после смешивания с гидросульфатом шихту измельчают до размеров частиц 0,0-0,5 мм и подвергают агломерации. Прокалку агломерированной шихты ведут при температуре 500°C в течение 3-х часов. При этом обработку фильтрата, полученного после водного выщелачивания, ведут 20% раствором бикарбоната натрия для связывания и осаждения солей марганца, магния и алюминия. Осадок после водного выщелачивания, промывают водой, сушат и направляют на получение цветных бетонов. Технический результат - разработка экономичной, бессточной технологии переработки оксидно-карбонатных марганцевых руд. 1 з.п. ф-лы, 1 ил., 12 табл., 1 пр.

1. Способ переработки марганцевых руд, включающий получение шихты смешиванием руды с гидросульфатом натрия, взятого в количестве, стехиометрически необходимом для связывания марганца и примесей в сульфаты, прокалку, выщелачивание огарка водой при температуре 60-90°C в течение 0,5-1,0 часа и массовом соотношении огарок:вода, равном 1:(3-4) с переводом в раствор марганца и сопутствующих примесей, отделение нерастворимого осадка фильтрованием, обработку фильтрата раствором карбоната натрия, промывку полученного осадка карбонатов водой и сушку с получением готового продукта в виде марганцевого концентрата, направление фильтрата, представляющего собой сульфат натрия, на очистку отходящих газов от серного ангидрида, далее - на регенерацию гидросульфата натрия и направление его на приготовление шихты, отличающийся тем, что в качестве исходной марганцевой руды берут оксидно-карбонатную марганцевую руду, после смешивания с гидросульфатом шихту измельчают до размеров частиц 0,0-0,5 мм и подвергают агломерации, агломерированную шихту подвергают прокалке и ведут ее при температуре 500°C в течение 3-х часов, при этом обработку фильтрата, полученного после водного выщелачивания, ведут раствором карбоната натрия, взятого в количестве, стехиометрически необходимом для связывания и осаждения солей марганца, магния и алюминия.

2. Способ по п.1, отличающийся тем, что осадок после водного выщелачивания, состоящий из оксидов железа, диоксида кремния, гидроксида алюминия и сульфата кальция, промывают водой, сушат и направляют на получение цветных бетонов.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| US 3992507 A, 16.11.1976; | |||

| US 6171562 B1, 09.01.2001 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| JP 7277737 А, 24.10.1995 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3085875 А, 16.04.1963 | |||

| СПОСОБ ПОВЫШЕНИЯ ОСТРОТЫ ЗРЕНИЯ | 1999 |

|

RU2161465C1 |

Авторы

Даты

2015-01-27—Публикация

2013-10-31—Подача