Изобретение относится к устройствам для проведения тепломассообменных процессов, используемых при очистке газов в химической, нефтехимической, металлургической и других отраслях промышленности.

Известен пенный аппарат для очистки газа, содержащий корпус прямоугольного или круглого сечения, внутри которого по его высоте расположены одна или несколько перфорированных решеток с равномерно расположенными отверстиями любой формы, а над верхней решеткой установлен брызгоотделитель, при этом ввод загрязненного газа осуществляется через патрубок, сообщенный с подрешеточной зоной корпуса, а жидкость подают через патрубок на верхнюю решетку таким образом, чтобы она распределялась по всей решетке, при этом на решетке образуется слой пены, в котором движение газа происходит снизу вверх, а движение жидкости - по горизонтали вдоль решетки, и газ, пройдя решетки, попадает в верхнюю часть корпуса, откуда выводится через патрубок, а жидкость в виде пены, переливаясь через порог верхней решетки, поступает в сливную камеру, в которой пена разрушается, и далее через гидрозатвор перетекает в приемную коробку следующей решетки, а через сливную камеру нижней решетки жидкость выводится из аппарата (Позин М.Е., Тарат Э.Я. Пенные газоочистители, теплообменники и абсорберы. Л.: Госхимиздат, 1959, с. 51).

Недостатком известного аппарата является неравномерность распределения жидкости по решетке, вызванная горизонтальным перемещением потока жидкости от порога приемной коробки до сливной камеры, при этом скорость потока по всей поверхности решетки будет различной: наибольшей по прямому пути и наименьшей на периферии. Следствием такой неравномерности распределения жидкости по решетке является неполнота очистки газа, которая может компенсироваться только наличием нескольких решеток, располагаемых на значительном расстоянии друг от друга по высоте аппарата, что обуславливает его громоздкость.

В последние годы широкое применение в промышленности находят массообменные аппараты, в которых для формирования поверхности контакта фаз в системе газ-жидкость в качестве газораспределительной решетки используют синтетические тканые материалы (патент РФ 1837942, кл. B 01 D 47/02, опубл. 30.08.93) или тарелки из тканых полимерных структур (патент РФ 2079344, кл. B 01 D 47/04, опубл. 20.05.97).

Наиболее близким к заявляемому по технической сущности и достигаемому результату является массообменный аппарат, содержащий вертикальный корпус, газораспределительное тканое контактное устройство в виде абсорбционной тарелки, включающей сетку, патрубки для подачи и вывода газа, патрубки для подачи и слива жидкости, сборник жидкости, размещенный в нижней части корпуса, при этом выход патрубка подачи газа заглублен ниже контактного устройства в подсеточное пространство, а контактное устройство размещено на высоте Н от конца нижней части корпуса аппарата с днищем или без него, при этом

H≥2•4σ/(dэкв•ζ•g), м,

где 2 - коэффициент, учитывающий амплитуду пульсаций газожидкостного слоя;

σ - коэффициент поверхностного натяжения жидкости, Н/м;

dэкв - диаметр эквивалентной тканой сетки контактного устройства, м;

ζ - плотность жидкости, кг/м3;

g - ускорение свободного падения, м/с.

(патент РФ 2165283, кл. B 01 D 3/28, 47/02, опубл. 20.04.2001 - прототип).

В такой конструкции газ, подаваемый снизу, пересекает сетку и вступает в реакцию с жидкостью, которая является жидким реактивом, поступающим сверху, барботируя сквозь его толщу в виде множества мелких пузырьков.

Однако при достаточно высокой скорости подачи газа на сетку время протекания реакции мало настолько, что не образует на поверхностях сетки слоя пены высоты, необходимой для осуществления максимального по времени контакта газа высоты, проходящего сквозь этот слой и жидкости. Поэтому очистка газа протекает недостаточно эффективно.

Кроме этого, образование недостаточно высокого слоя пены, вследствие невозможности ее механического поддержания на поверхностях сетки также снижает эффективность очистки газа.

Для достижения необходимой по санитарным нормам степени очистки газа необходимо строительство многотарельчатых конструкций массообменных аппаратов, которые обладают значительными габаритами.

Технической задачей изобретения является создание новой конструкции массообменного аппарата, обладающего высокой эффективностью очистки газов при сохранении малых габаритов аппарата.

Техническая задача решается в конструкции массообменного аппарата, содержащего вертикальный корпус, патрубки для подачи и вывода газа, сборник жидкости, размещенный в нижней части корпуса, патрубки подачи жидкости и его слива, а также газораспределительное тканое контактное устройство, выполненное в виде абсорбционной тарелки, включающей сетку, при этом выход патрубка подачи газа заглублен непосредственно ниже тканого контактного устройства в подсеточное пространство, в котором согласно изобретению абсорбционная тарелка включает вторую сетку большей площади, чем первая, расположенную на расстоянии "Н" от первой сетки по ходу газа, при этом нижняя сетка снабжена на верхней поверхности бортиком, а расстояние

Н≤0,0067•Vг 2+(0,088+0,32hn)•Vг+0,66hn, м,

где Vг - скорость газа, м/с;

hn - высота порога бортика нижней сетки, м.

В таком массообменном аппарате верхняя сетка может быть снабжена бортиком, смонтированным на ее нижней поверхности.

Такая конструкция массообменного аппарата обеспечивает создание пенного слоя, полностью заполняющего объем между сетками тарелки и, кроме того, располагающегося на поверхности второй сетки, общая толщина которого способствует достаточному времени для осуществления реакции очистки газа в полном объеме. Толщина пенного слоя увеличивается, так как скорость прохождения газа сквозь верхнюю сетку снижается и увеличивается межсеточный пенный слой за счет пены, прилегающей к нижней поверхности верхней сетки. Это увеличение учтено в вышеприведенной формуле, конструктивный расчет по которой, приводит к повышению эффективности очистки газов.

Возможное снабжение нижней поверхности верхней сетки бортиком позволяет лучше стабилизировать примыкающий к этой поверхности слой пены по краям сетки, что также повышает эффективность очистки газа.

Эффективность работы аппарата проверена на примере абсорбации хлора в растворе карбоната натрия, которая составила более 99,99%.

В аппарате, принятом за прототип, эффективность очистки хлора тем же самым раствором составила не более 99,00%, что подтверждает существенное возрастание эффективности массообмена в заявляемом аппарате.

Сопоставительный анализ заявляемого массообменного аппарата и прототипа выявляет наличие отличительных признаков у заявляемого аппарата по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

Наличие отличительных признаков дает возможность получить положительный эффект, заключающийся в создании новой конструкции массообменного аппарата, обладающего высокой эффективностью очистки газов при сохранении малых габаритов аппарата.

Поскольку при исследовании объекта по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод, что заявляемое изобретение соответствует критерию "существенные отличия".

Использование заявляемого аппарата для проведения тепломассообменных процессов, используемых при очистке газов в химической и других отраслях промышленности, обеспечивает ему соответствие критерию "промышленная применимость".

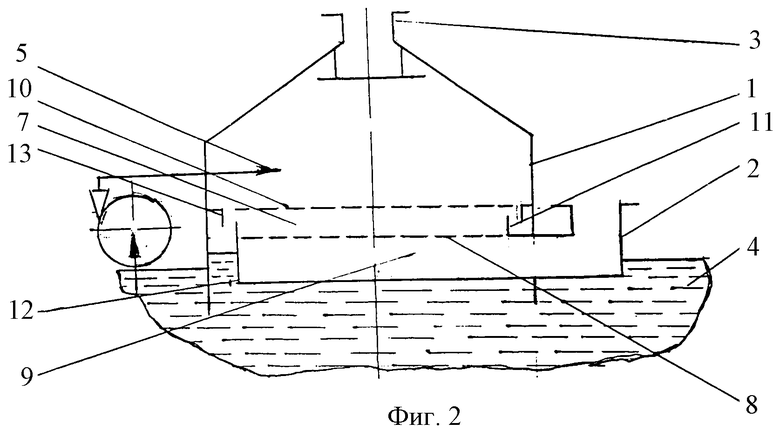

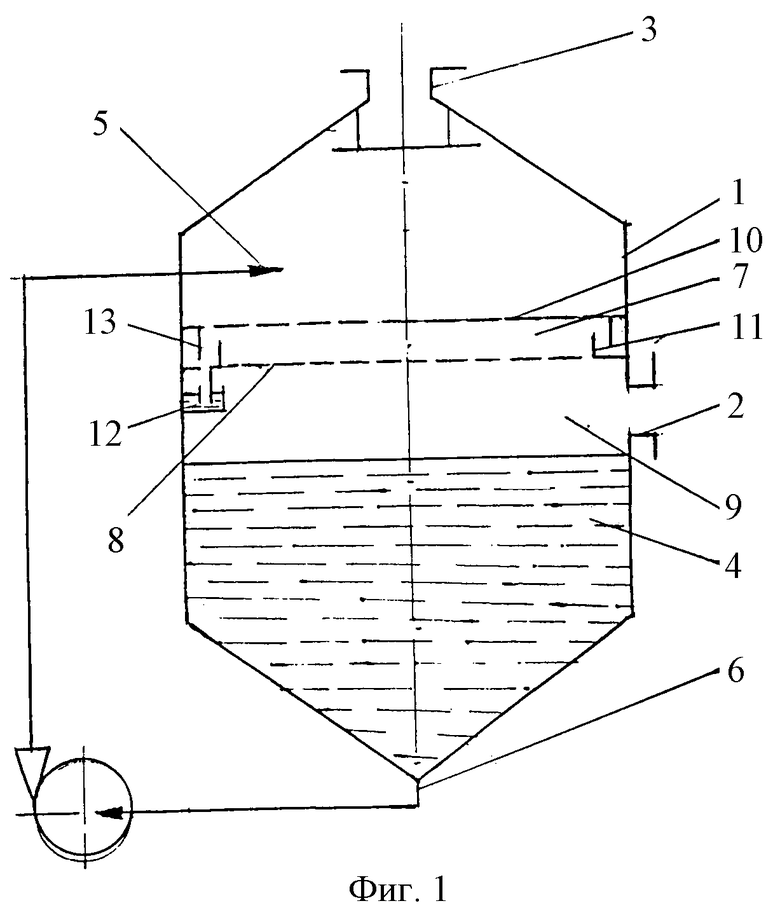

Заявляемый массообменный аппарат изображен на чертежах, где на фиг.1 представлена схема аппарата, на фиг.2 - схема аппарата погружного типа.

Массообменный аппарат, содержащий вертикальный корпус 1, патрубки для подачи 2 и вывода 3 газа, сборник 4 жидкости, расположенный в нижней части корпуса 1, патрубки подачи с соплом 5 жидкости выше уровня верхней сетки и слива 6 его, а также газораспределительное тканое контактное устройство, выполненное в виде абсорбционной тарелки 7, включающей сетку 8, при этом выход патрубка подачи газа 2 заглублен непосредственно ниже тканого контактного устройства в подсеточное пространство 9, при этом абсорбционная тарелка 7 включает вторую сетку 10 большей площади, чем первая, расположенную на расстоянии "Н" от первой сетки 8 по ходу газа, причем нижняя сетка 8 снабжена на верхней поверхности бортиком 11, а расстояние

Н≤0,0067•Vг 2+(0,088+0,32hn)•Vг+0,66 hn, м,

где Vг - скорость газа, м/с;

hn - высота порога бортика нижней сетки, м.

Аппарат снабжен гидрозатвором 12, препятствующим проходу газа в обход сетки 8.

Верхняя сетка 10 может быть снабжена бортиком 13, смонтированным на ее нижней поверхности.

В массообменный аппарат такой конструкции реактивная жидкость подается на верхнюю сетку 10 через сопло 5. Очищаемый газ подается через выход патрубка подачи газа 2, заглубленный в подсеточное пространство 9, за счет того, что верхняя сетка 10, работающая в провальном режиме, установлена на расстоянии "Н", определяемом вышеприведенной формулой, от нижней сетки 8, работающей в переливном режиме, образуя с ней единую абсорбционную тарелку, при этом межсеточное пространство полностью заполняется пеной от реакции газа, подаваемого снизу и жидкости, подаваемой сверху.

Конструкция аппарата может быть применена как с днищем, так и без него (погружной тип), см. фиг.1 и фиг.2.

При двухсеточной конструкции абсорбционной тарелки заявляемого массообменного аппарата расстояние ее от нижней кромки аппарата не определяется формулой, представленной в прототипе, а определяется только возможностью размещения патрубка подачи газа в подсеточное пространство и мощностью вентиляционного устройства.

Таким образом, в аппарате образуется сплошной слой пены от нижней сетки до верхней кромки пены на верхней сетке. Поскольку скорость прохождения газа через верхнюю сетку меньше, чем через нижнюю, то происходит увеличение времени контакта газа с жидкостью в пенном слое в межсеточном пространстве, так как скорость газа в нем уменьшается до скорости прохождения им верхней сетки, имеющей больший размер поверхности, чем нижняя сетка и работающий в провальном режиме. Это существенно увеличивает эффективность очистки газа по сравнению с прототипом, где газ проходит с большей скоростью недостаточно высокий слой пены.

Установка бортика на нижней поверхности верхней сетки позволяет лучше стабилизировать примыкающий слой пены по краям этой сетки с нижней ее стороны, что также повышает эффективность очистки газа аппаратом по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2165283C2 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2688761C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО КОНТАКТНОЙ ТАРЕЛКИ И КОНТАКТНАЯ ТАРЕЛКА | 2007 |

|

RU2342181C1 |

| СПОСОБ РЕКУПЕРАЦИИ ХЛОРИСТОГО МЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205680C2 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2002 |

|

RU2195358C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И ДИОКСИД УГЛЕРОДА | 1991 |

|

RU2030924C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

Изобретение относится к устройствам для проведения тепломассообменных процессов, используемых при очистке газов в химической, нефтехимической, металлургической и других отраслях промышленности. Технической задачей изобретения является создание новой конструкции массообменного аппарата, обладающего высокой эффективностью очистки газов при сохранении малых габаритов аппарата. Техническая задача решается в конструкции массообменного аппарата, содержащего вертикальный корпус 1, патрубки для подачи 2 и вывода 3 газа, сборник жидкости 4, размещенный в нижней части корпуса 1, патрубки подачи 5 жидкости и ее слива 6, а также газораспределительное тканое контактное устройство, выполненное в виде абсорбционной тарелки 7, включающей сетку 8, при этом выход патрубка подачи газа 2 заглублен непосредственно ниже тканого контактного устройства в подсеточное пространство 9, в котором согласно изобретению абсорбционная тарелка 7 включает вторую сетку 10 большей площади, чем первая, расположенная на расстоянии Н от первой сетки 8 по ходу газа, причем нижняя сетка 8 снабжена на верхней поверхности бортиком 11, а расстояние Н ≤ 0,0067•Vr 2+(0,088+ 0,32hn)•Vr + 0,66hn, м, где Vr - скорость газа, м/с, hn - высота порога бортика нижней сетки, м. Аппарат снабжен гидрозатвором 12. Верхняя сетка 10 может быть снабжена бортиком 13, смонтированным на ее нижней поверхности. 2 ил.

Н ≤ 0,0067•V2 r+(0,088+0,32hn)•Vr + 0,66hn, м,

где Vr - скорость газа, м/с;

hn - высота порога бортика нижней сетки, м.

| МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2165283C2 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ (ВАРИАНТЫ) | 1995 |

|

RU2079344C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И ДИОКСИД УГЛЕРОДА | 1991 |

|

RU2030924C1 |

| Скруббер | 1989 |

|

SU1667907A1 |

| ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1972 |

|

SU453163A1 |

| US 4472324 A, 18.09.1984 | |||

| US 3807143 A, 30.04.1974. | |||

Авторы

Даты

2003-06-10—Публикация

2002-07-01—Подача