Изобретение относится к области лазерной сварки и может быть использовано для прокладки трубопроводов различного назначения в полевых условиях.

Известен лазерный сварочный комплекс для изготовления непрерывного трубопровода [1] . Отличительной чертой комплекса является то, что все его оборудование располагается внутри свариваемого трубопровода. В состав комплекса входит технологический лазер, оптико-фокусирующая система с приводом ее вращения, система управления, запас топлива, двигатель, генератор, вырабатывающий электрическую энергию, необходимую для автономной работы данного сварочного комплекса. Из всех систем лазерного трубосварочного комплекса наибольшее энергопотребление имеет технологический лазер. Технологический лазер для сварки труб толщиной 10-25 мм должен иметь выходную мощность излучения не менее 20 кВт и потребляемую мощность порядка 400 кВт. Для производства такой большой мощности в автономном лазерном комплексе приходится использовать габаритные двигатель, генератор, баки с топливом, сам лазер. Управление комплексом при его движении по трубопроводу, а также во время сварки осуществляется автономно.

Недостатками данного комплекса является сложность конструкции, большие габариты комплекса, в результате чего возможно сваривание только труб большого диаметра, относительно низкая надежность комплекса в целом.

Известна установка для лазерной сварки трубопроводов [2], которую мы приняли за прототип. Установка включает передвижное устройство, платформу с размещенным на ней технологическим лазером, аппаратуру управления, электростанцию, вспомогательное оборудование. В ее состав также входит магазин с предназначенными для приварки трубами, расположенными внутри труб лучепроводами, с размещенными на их концах поворотными зеркалами и фокусирующим объективом, и устройство поджима трубы к трубопроводу.

Установка работает следующим образом. Магазин с лучепроводами и предназначенными для приварки трубами с помощью собственного привода подводит торец одной трубы к торцу закрепленного в зажимах трубопровода. С помощью устройства поджима осуществляется поджим трубы к торцу трубопровода. После этого включается лазер и излучение по лучепроводу подается на поворотное зеркало. Далее оно подается на фокусирующий объектив и затем на свариваемый стык. После сварки кольцевого шва установка отъезжает вперед по трассе трубопровода на расстояние, равное длине трубы. Магазин лучепроводов подает в зону сварки новую трубу со своим лучепроводом и технологический цикл повторяется.

Недостатками конструкции-прототипа являются:

1. Большая длина оптического тракта, что в совокупности с длинным, консольно закрепленным лучепроводом ведет к искажению волнового фронта и сложности точной наводки излучения на сварочный стык вследствие вибраций лучепровода и механически связанной с ним сварочной головки.

2. Сложная и дорогостоящая конструкция магазина, имеющего в каждом гнезде отдельный лучепровод, на конце которого закреплен фокусирующий объектив, поворотное зеркало.

Задачей, решаемой предлагаемым изобретением, является повышение надежности конструкции установки за счет упрощения ее конструкции и повышение качества свариваемого шва за счет уменьшения вибраций оптических элементов комплекса.

Вышеуказанная задача решается тем, что в установке для лазерной сварки трубопроводов, включающей передвижное устройство, платформу с размещенными на ней мощным лазером, аппаратурой управления, электростанцией, вспомогательным оборудованием, магазином труб, механизмом поджима трубы к трубопроводу, сварочная головка, включающая фокусирующий объектив, поворотное зеркало, устройство для газовой защиты шва и баллон с защитным газом находится внутри трубопровода и передвигается внутри трубопровода автономно одновременно с платформой, несущей технологический лазер и трубы, предназначенные для приварки.

Технологический лазер находится на платформе с противоположной стороны от привариваемой трубы или магазина труб, чем сварочная головка.

Сварочная головка имеет колеса, находящиеся в контакте с внутренней поверхностью трубопровода. Сварочная головка имеет аккумулятор, двигатель и исполнительные элементы перемещения внутри трубопровода, автономную систему наведения сфокусированного луча на стык, включающую датчик определения положения стыка, систему совмещения оптической оси силового лазерного луча мощного лазера и оптической оси сварочной головки, а также устройство для газовой защиты свариваемого шва и баллон с защитным газом.

Передача информации между системой управления лазерным комплексом и сварочной головкой осуществляется с помощью вспомогательного лазерного излучения на длине волны, отличающейся от длины волны силового лазерного луча мощного лазера. Например, если для сварки используется мощный CO2 лазер на длине волны 10,6 мкм, то для связи удобно использовать излучение видимого или ближнего ИК-диапазона генерируемого, например, лазерными диодами.

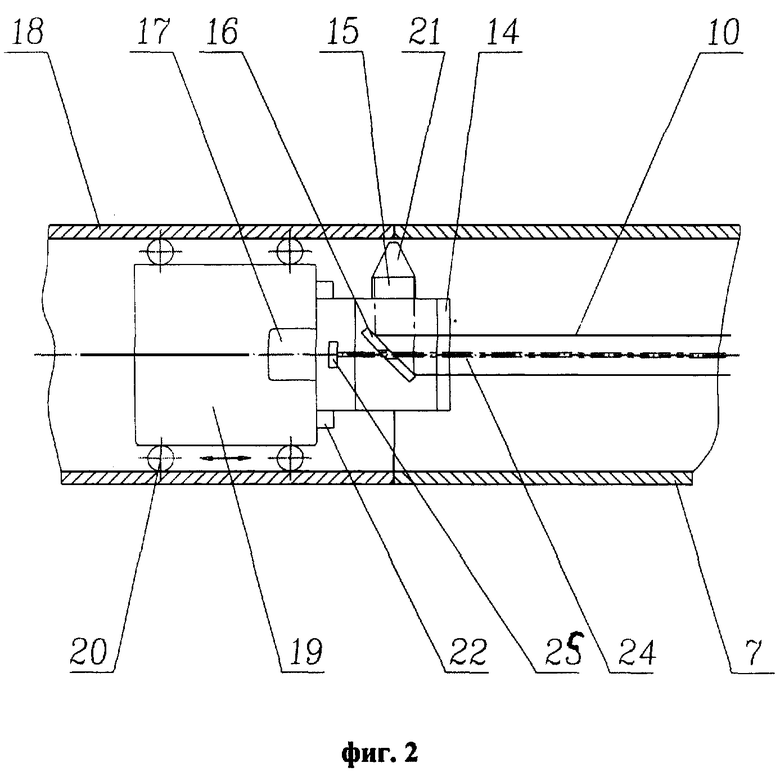

Установка выглядит следующим образом (фиг. 1 и 2). Передвижное устройство 1 перемещает платформу 2 по заранее подготовленной трассе. На платформе расположены система управления установкой 3, автономная электростанция 4, источник питания и вспомогательные системы 12 технологического лазера 5. Магазин 6 с размещенными в его гнездах трубами 7 имеет привод (не показано) и также механизм поджима трубы к трубопроводу (не показано).

Магазин труб может иметь разное число гнезд, например, 2 для труб большого диаметра или 6 и более для труб меньшего диаметра. Замена труб может происходить с помощью вращения гнезд с трубами относительно оси магазина, но возможен вариант с параллельным перемещением в вертикальной или горизонтальной плоскости.

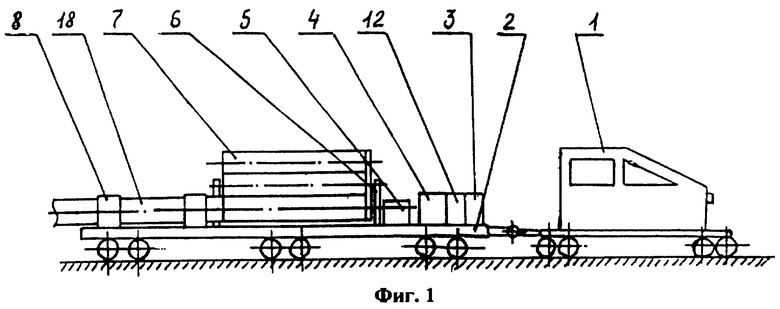

В состав сварочной головки 19 входят фокусирующий объектив 15, поворотное зеркало 16, привод их вращения 17 вокруг оси трубопровода 18.

Для перемещения по внутренней поверхности трубопровода, сварочная головка имеет аккумулятор, двигатель с исполнительными элементами и колеса 20. Фокусирующий объектив имеет датчик определения положения стыка 21, входящий в автономную систему слежения за стыком и наведения силового лазерного луча на стык (на чертеже не показана) и привод продольного перемещения 22. Конец трубопровода размещается на установленных на платформе зажимах 8.

Установка работает следующим образом. Магазин 6 подводит одну из предназначенных для приварки труб 7 к трубопроводу 18 и центрирует их. Конец трубопровода закреплен в зажимах 8. С помощью механизма поджима (не показано) осуществляется стыковка торцов трубы и трубопровода.

С помощью датчика определения положения стыка 21 и привода продольного перемещения 22, фокусирующий объектив 15 сварочной головки 19 устанавливается точно напротив стыка. Далее по команде системы управления 3, включается технологический лазер 5 и силовой луч мощного лазера 10 подается на поворотное зеркало 16, от которого через фокусирующий объектив 15 направляется на свариваемый стык. Привод вращения 17 обеспечивает сварку кольцевого шва. Возможен также вариант, когда вращается относительно оси трубы вся сварочная головка целиком. Связь между локальной системой управления сварочной головкой и системой управления лазерным комплексом осуществляется по лучу вспомогательного лазера(ов) 24 с помощью датчиков 25. Энергоснабжение комплекса обеспечивается электростанцией 4.

После сварки кольцевого шва по команде системы управления сварочная головка 19 автономно на колесах 20 перемещается вдоль трассы трубопровода на длину трубы до места нового стыка. Магазин 7 подает новую трубу и центрирует ее с концом трубопровода. Точную установку фокусирующего объектива относительно стыка осуществляет датчик 21 и привод 22.

По сравнению с прототипом, электропитание основных элементов вынесено из трубы на платформу, что позволяет сделать его надежным и значительно упростить. Внутри трубы остается только сварочная головка с устройством перемещения, которые потребляют во много раз меньшую электрическую мощность, чем лазер. Необходимый запас энергии можно обеспечить в аккумуляторах, установленных вместе со сварочной головкой. Существенно уменьшены габариты установки, упрощена ее конструкция, устранено влияние вибраций в магазине на качество шва.

Применение такой конструкции установки позволит сделать ее максимально простой, повысить надежность ее работы и увеличить качество сварных швов в трубопроводе.

СПИСОК ЛИТЕРАТУРЫ

1. "Сварочный комплекс для изготовления непрерывного трубопровода", патент России N 2074799, B 23 K 26/06. Приоритет от 29.08.94 г. Опубликовано 10.03.97, БИ N 7.

2. "Установка для лазерной сварки трубопроводов", патент России N 2074798, B 23 K 26/06. Приоритет от 16.08.94 г. Опубликовано 10.03.97 г., БИ N 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНЫЙ КОМПЛЕКС ДЛЯ ПРОКЛАДКИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1998 |

|

RU2139780C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1998 |

|

RU2136468C1 |

| КОМПЛЕКС ДЛЯ ПРОКЛАДКИ ПОДВОДНЫХ ТРУБОПРОВОДОВ | 1998 |

|

RU2147354C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1994 |

|

RU2074798C1 |

| ЛАЗЕРНЫЙ КОМПЛЕКС ДЛЯ ПРОВОДКИ ТРУБОПРОВОДОВ | 1997 |

|

RU2116181C1 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120366C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2139782C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145919C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1994 |

|

RU2070494C1 |

Лазерный комплекс относится к сварочной технике и может быть использован для прокладки трубопроводов различного назначения в полевых условиях. На платформе размещены автономная электростанция, система управления, магазин с предназначенными для приварки трубами и мощный технологический лазер. Сварочная головка выполнена автономной и включает поворотное зеркало, фокусирующий объектив, устройство для газовой защиты шва, передвижное устройство с колесами, баллон с защитным газом и локальную систему управления. Между системой управления технологического лазера и локальной системой управления сварочной головкой существует оптическая связь с помощью вспомогательных лазеров малой мощности на управляющей длине волны излучения. Применение установки позволит обеспечить большую надежность работы оборудования и упрощение конструкции комплекса, улучшение качества сварных швов. 6 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1994 |

|

RU2074798C1 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| 0 |

|

SU297586A1 | |

| US 4577087, 18.03.1986. | |||

Авторы

Даты

2001-04-20—Публикация

1998-07-06—Подача