Настоящее изобретение относится к производству лигноцеллюлозных частиц или волокон и созданию из них композитных материалов. В частности, оно относится к производству подобных частиц или волокон из рецикловых композитных материалов и соединению с синтетическими связующими веществами в композитные материалы.

Никогда прежде не существовало такого большого спроса на мировые запасы волокон. Мировой экономический рост и развитие создали необходимость в переработанных лесопродуктах. Соответственно, потребности развивающихся стран в энергии порождают возрастающие потребности в топливной древесине, составляющей в настоящее время 50% общего потребления древесных волокон. В то же время всемирные системы производства волокон, в целом, демонстрируют способность удовлетворить эти потребности. Несмотря на огромное воздействие на запасы волокон, не наблюдается недостатка волокон в мировом масштабе или кризиса. Однако существуют отдельные локальные или региональные нехватки волокон и противоречия в управлении ресурсами, что будет играть решающую роль в ближайшем и отдаленном будущем.

Такие композитные материалы, как стружечные картоны, фибровые картоны средней или высокой плотности изготавливают, главным образом, из древесины с использованием связывающих веществ типа кислотно-отвержденных мочевино-формальдегидных полимеров, щелочь -отвержденных фенолформальдегидных полимеров, а также полиизоцианатных связывающих веществ. Фибровые картоны средней плотности представляют собой фибровые картоны, изготовленные с использованием следующей сухой технологии: древесину или другие лигноцеллюлозные материалы подвергают термомеханической варке при температуре приблизительно от 160 до 180oC, затем смешивают с полимером и высушивают. После этого из волокон изготавливают маты и спрессовывают их для получения фибрового картона. С другой стороны, стружечные картоны можно изготовить из стружек, смешанных с полимерами, при нанесении на маты склеенных частиц и спрессовывании при высокой температуре в стружечные картоны.

Фибровые картоны средней плотности охватывают широкий интервал плотностей от 0,6 до 0,8 г/см3 в зависимости от их толщины и области применения. Картоны с плотностью меньше 0,5 г/см3 необычны, но могут быть изготовлены. Требуемое качество зависит от области применения картона и его толщины (см. табл.1).

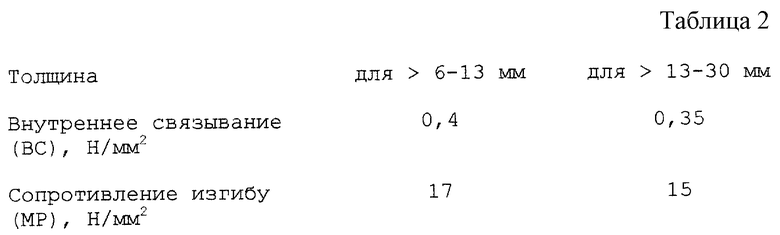

Плотность получаемых стружечных картонов находится в интервале от 0,4 до 0,85 г/см3 в зависимости от области их применения и толщины. Картоны с плотностью, меньшей 0,5 г/см3, являются картонами низкой плотности, с плотностью, находящейся в интервале от 0,5 до 0,7 г/см3 - средней плотности, и большей 0,7 г/см3 - картонами высокой плотности.

Кроме того, в случае стружечных картонов требования зависят от области применения и толщины картонов (см.табл.2).

Обычный способ производства композитных панельных продуктов из лигноцеллюлозных материалов основан исключительно на связывающих веществах из синтетических смол для связывания. Поскольку синтетические смолы (полимеры) такие, как фенол- и мочевино-формальдегидные, являются дорогостоящими, обычно они составляют большую часть стоимости продукции для обычных панельных продуктов, таких, как стружечный картон, гофрированный картон и фибровый картон средней плотности. Это особенно верно в случае сельскохозяйственных остатков. Вследствие их физической природы для производства требуется сравнительно высокое содержание полимерных связывающих веществ, что приводит к большой стоимости панельного продукта. Поэтому повышенное внимание было направлено на то, чтобы вызвать связывание между поверхностями лигноцеллюлозы путем создания связей поверхность-поверхность без использования каких-либо связывающих веществ.

Таким образом, есть необходимость в экономии на количестве связывающего агента, используемого в композитных материалах, как по экономическим причинам, так и для того, чтобы свести к минимуму возможное загрязнение.

К данной заявке относится следующая литература:

Brink, D.L.; Collett, B.М.; Pohlman, A.A.; Wong, A.F.; Philippou, J.; In wood Technology; Chemical Aspects, Goldstein, I.S., Ed.; ASC Symposium Series, no.43; ASC Washington, D.C., 1977, p.169.

Brink, D.L.; Johns, E.E.; Zavarin, E.; Kuo, M.L.; Nguyen, Т.; Layton, D. ; Wong, A.; Bimbach, M.; Merriman, M.M.; Breiner, Т.; Grozdits, G.; Wu, K.T. ; University of California, Forest Products Laboratory, Techn. Rep. 36.01.108, 1977-80.

Collett, B.М.: Thesis, University of California, Berkley, 1973.

Linzell, H.K.; патент США N 2388487, 1945.

Philippou, J.L.; Wood Chem. Technology; 1981, 1, 199.

Philippou, J.L.; Johns, W.E.; Nguyen, Т.; Holzforschung, 1982.36, 37.

Philippou, J. L.; Johns, W.E.; Zavarin, E.; Nguyen, Т.; Forest Products Journal, 1982, 32 5 55.

Pohlman, A.A.; M.S. disertation, Berkley, California, 1874.

Roffael, E. ; Dix, B.; Lighnin und Lighninsulfonate in nonconventional bonding - an overview. Holz als Roh- und Werkstoff 49, 199 205.

Roffael, E. ; Schaller, K.; Einfiuβ thermischer Behandiuing auf Cellulose. Holz als Roh- und Werkstoff 29, 275-278.

Troughton, G.E.; Chow, S.-Z.; Wood Science, 1971, 3, 129.

Первые попытки создания ковалентных связей между двумя поверхностями относятся к 1945 году, когда Линцель запатентовал способ изготовления волоконных изделий путем сжатия и нагревания смеси лигноцеллюлозных волокон и содержащих трехвалентное железо соединений в качестве окисляющего агента (патент США US-A-2388487). Стэфко и Заварин (патент США US-A-4007312) использовали окислительное соединение для заключения связей дерево-дерево (Philippou et аl., 1981, 1982).

Ковалентное связывание древесины при помощи бифункциональных молекул, по-видимому, предоставляет дополнительные возможности благодаря более эффективному соединению зазоров между поверхностями древесины, т.е. поверхности древесины не должны находиться друг от друга на расстоянии около одной длины связи, как в случае непосредственного связывания, а могут быть разделены зазором в несколько длин связей.

Шорнинг и др. (1972) сделали попытку изготовить стружечные картоны при использовании в качестве связывающих агентов этилендиамина и 1,6-гександиамина. Известно, что эти амины взаимодействуют с поверхностью древесины путем конденсации с лигнином. Добавление 15% этилендиамина придало стружечному картону заметную прочность, что было все еще недостаточно для промышленного производства, 1,6-гександиамин был более эффективен для стружечного картона, обладающего сопротивлением на изгиб в 6,5 H/мм2 при 7% его добавления (плотность 0,85 г/см3, прессование при 14oC в течение 12 мин); однако, стойкость к воде была низкой. Лучшие результаты, полученные в случае 1,6-гександиамина, можно объяснить более эффективной способностью этого амина к соединению зазоров. Здесь прочность внутреннего связывания составляла 0,3 H/мм2 при 7% добавления, а сопротивление изгибу - 16,6 H/мм2. К тому же здесь толщина набухания составляла приблизительно более 100%.

Коллет (1970) и Бринк (1977) попытались улучшить способ Шорнинга и др. путем предварительного окисления частиц древесины либо HNO3 в присутствии кислорода, либо оксидами азота в присутствии кислорода в условиях контроля времени и температуры. Были использованы бифункциональные агенты: 1,6-гександиамин, этилендиамин, фенилендиамин, этиленгликоль и 1,6-гександиол, а также монофункциональный аммиак. В общем, диамины давали наилучшие значения BC, за ними следовал аммиак, а гликоли действовали плохо. Как и у Шорнинга и др. , 1,6-гександиамин оказался лучше этилендиамина. При значениях плотности 0,81-0,88 г/см3 10% из расчета на сухую древесину 1,6-гександиаминовый картон показал значения внутреннего связывания (BC) (измеренных в кП/см2), значительно превышавшие значения, достигнутые Шорнингом и др., что доказывает ценность предварительного окисления. Свойства связи были все еще очень слабы по сравнению с техническими продуктами. Повышенное предварительное окисление азотистыми газами или более высокое содержание амина привело к меньшему набуханию и повышению ВС. Эти результаты предполагают образование устойчивых к воде ковалентных связей. Для объяснения образования связывания было использовано образование амидных и сложноэфирных связей (патент США US-A-3900334).

Были исследованы бифункциональные молекулы (Бринк, 1977, Похайман, 1974), включающие ангидрид малеиновой кислоты, малеиновую кислоту, ангидрид янтарной кислоты и сахариновую кислоту в качестве агентов, образующих поперечные связи, в сочетании с активаторами поверхности, включающими в себя HCl, бромистоводородную кислоту, хлорную кислоту, H2SO4, хлористое железо, хлорид цинка, нитрат железа (III), щавелевую кислоту и муравьиную кислоту. Хотя и превосходя в устойчивости к воде, в целом картон заметно уступал фенолформальдегидному картону. Эксперименты по экстракции показали, что с поверхностью взаимодействовало от 97 до 99% мономеров.

В агрессивных кислотных условиях углеводы, в особенности гемицеллюлозы, подвергаются распаду, приводящему к образованию мономерных сахаров, которые способны подвергаться дальнейшим превращениям в фурфурол и производные фурфурола. Так, мономерные сахара способны образовывать поперечные связи с поверхностями древесины.

В ЕР 0161768 B1 описан способ, в котором лигноцеллюлозные материалы, содержащие более 10% гемицеллюлозы, превращают в повторно составленные композитные материалы при помещении этого лигноцеллюлозного материала в резервуар и применении пара под высоким давлением для нагрева лигноцеллюлозного материала. Гемицеллюлозы разрушаются под действием гидротермической обработки. После этого лигноцеллюлозные материалы можно спрессовать во вновь составленную панель без дальнейшего добавления обычных связывающих веществ типа мочевино- формальдегидного или фенолформальдегидного полимеров, или при добавлении меньшего количества, чем обычно могло бы быть добавлено, принимая во внимание содержание волокон или частиц. Однако этот способ применим только к лигноцеллюлозам со сравнительно высоким содержанием гемицеллюлозы.

Много патентных заявок было посвящено адгезивным свойствам гемицеллюлозных веществ, полученных из древесины или из любого другого лигноцеллюлозного материала. В патенте США US-A-2224135 водорастворимые соединения из процесса производства твердого картона были отделены и продавались в качестве адгезивных. Однако адгезивные связи, созданные гемицеллюлозами и продуктами их деградации, обладают низкой стабильностью и имеют ограниченное промышленное использование.

В патенте США US-A-5017319 описан способ создания связей дерево-дерево в результате трехстадийного процесса: на первой стадии древесный материал гидролизуют под действием пара. На второй стадии сырой лигноцеллюлозный материал выдерживают в контакте с выделившимися гемицеллюлозами в течение промежутка времени, достаточного для некаталитического разложения этих гемицеллюлоз до низкомолекулярных углеводов. На последней стадии лигноцеллюлозный материал прессуют безо всякого отмывания продукта деградации, однако этот способ требует высокоэнергетичной обработки и специальной аппаратуры для осуществления парового процесса.

Следующая концепция усиления связывания дерево-дерево состоит в активации частиц древесины или наружных слоев древесины по нескольким механизмам, включающим в себя окисление, образование свободных радикалов и идентификацию. Обзор литературы по этому вопросу был опубликован Роффаэлем и Диксом (1990). Однако все попытки повысить прочность связывания традиционно были экономически невыгодными. Поэтому этот способ не вызывал промышленного интереса.

В заявке UK-96075668 и соответствующей заявке США, обе из которых были поданы 12 апреля 1996 г., и в PCT заявке, поданной 10 апреля 1997 г., описан способ улучшения способности к связыванию ежегодных растительных волокон путем подвергания этих растительных волокон обработке водой или паром (гидротермическая обработка) при температуре от 40 до 120oC в сочетании или с последующей обработкой с большим сдвигом, которое разделяет растительное волокно на волокна. Из полученных обработанных волокон при соединении с синтетическими полимерами можно создать композиты, например фибровый картон или стружечный картон. Степень необходимой обработки с большим сдвигом может зависеть от типа композита, который нужно получить. Композиты соединяют с синтетическими полимерами, такими, как мочевино-формальдегидные полимеры, меламиновые полимеры или полиизоцианатные полимеры.

Способ необязательно можно улучшить при использовании разбавленного раствора щелочи, например раствора гидроксида натрия. Установлено, что процесс водной или паровой обработки/обработки с большим сдвигом можно осуществлять одновременно или последовательно. Смешивание со связывающим полимером можно выполнить в аппарате для обеспечения сдвига.

В настоящее время было найдено, что данный процесс гидротермической обработки/обработки с большим сдвигом можно использовать для превращения отработанных материалов из композитного картона, например стружечного или фибрового картона, т.е. композитных материалов, соединенных с синтетическими полимерами, в продукты для производства композитных изделий. В одном из вариантов осуществления настоящего изобретения отработанное или рецикловое композитное изделие будет связано в композитный материал с добавлением меньшего количества связывающего полимера, чем потребовалось бы обычно. Таким образом, способ согласно данному изобретению приводит к экономии полимера.

Несмотря на то, что волокнистые/стружечные лигноцеллюлозные материалы прошли водную/паровую обработки с одновременной или последующей обработкой с большим сдвигом, использование этих более низких температур имело место лишь в контексте обработок для производства бумаги или похожих материалов и не предполагалось, что использование подобной обработки для лигноцеллюлозных материалов в контексте получения композитов усилит волокнистый или стружечный материал для образования композитного материала. Необходимо также отличать способ согласно настоящему изобретению от производства композитных материалов из лигноцеллюлозных материалов, в котором имеется начальная обработка при высокой температуре, составляющей по меньшей мере 150oC, обычно от 150oC до 170oC с последующим разделением на волокна.

Так, DE-A-3609506 относится к обработке сырых древесных стружек паром, при которой клейкую смесь добавляют при определенных условиях. Используют пар под высоким давлением. К той же области относятся WO91/12367, EP0664191A1, US-A-3843431, DE4211888A1, EP0292584A1 и EP0373725.

Поэтому, в соответствии с настоящим изобретением, обеспечен способ получения волокнистого или стружечного материала для производства композитных материалов рециклового композитного материала, в котором рецикловый материал подвергают обработке водой или паром при температуре от 40oC до 120oC и одновременно или после подвергают обработке с большим сдвигом.

После этого из продукта можно создать композитный материал. Данное изобретение также относится к лигноцеллюлозному материалу, который подвергли подобной водной/паровой обработке и обработке с большим сдвигом и который находится в форме, подходящей для создания из него композита. Начальный материал представляет собой, таким образом, волокнистый или стружечный материал, полученный из возвращенных на повторную обработку (отработанных) композитных материалов.

Так, при гидротермомеханической обработке отработанных стружечных картонов или отработанных фибровых картонов, соединенных с аминопластическими полимерами, такими, как мочевино-формальдегидные полимеры, меламин-мочевино- формальдегидные полимеры, или с любыми другими гидролизуемыми полимерами, можно получить волокна с высокими самосвязывающими свойствами.

Этого результата не ожидали по следующим причинам:

1. Лигноцеллюлоза, подобная отработанным стружечным картонам, прошла термическую обработку в кислотных условиях во время процесса высушивания и прессования. В подобных условиях лигноцеллюлоза испытывает "необратимое ороговение" (Роффаэль и Шаллер, 1971). Вследствие этого процесса способность лигноцеллюлозы к повторному набуханию и повторному связыванию значительно снижена.

2. Процесс ороговения усиливается в присутствии кислой среды, создаваемой отвердителями в стружечном картоне.

По-видимому, возможно создать композитное изделие с меньшим количеством или без использования любого дополнительного связывающего вещества.

Данное изобретение также включает способ создания из материала, прошедшего гидротермическую/обработку с большим сдвигом, композитного материала со связыванием при помощи добавленного полимера, или, возможно, при использовании меньшего количества связывающего материала, либо без добавления связывающего материала.

Предпочтительно способ включает обработку рецикловых композитных материалов при температуре от 50oC до 120oC.

Термин рецикловые материалы охватывает все материалы, включающие волокна или частицы лигноцеллюлозных материалов, связанные с синтетическими полимерами.

Конечные композитные материалы могут представлять собой панельные продукты, повторно составленные продукты из пиломатериалов и формованные изделия, включающие стружечный картон, гофрированный картон и фибровый картон.

В конкретном варианте его осуществления это изобретение относится к способу превращения подобных рецикловых лигноцеллюлозных материалов в композитные продукты, такие, как панельные продукты и т.д.

Этот аспект данного изобретения относится к способу превращения отработанных стружечных и фибровых картонов в композитные продукты. В частности, это изобретение относится к способу превращения таких лигноцеллюлозных материалов в композитные продукты, такие, как панельные продукты, повторно составленные продукты из пиломатериалов и формованные изделия, возможно без использования любых дополнительных адгезивных связывающих веществ, которые являются существенной частью обычного сухого способа производства композитных продуктов, таких, как основанный на древесине стружечный картон, гофрированный картон и фибровый картон средней плотности.

Гидротермомеханическую обработку можно осуществить с использованием любого устройства для интенсивного разрезания, подобного двухшнековому экструдеру, или фрикционной мельнице. Таким образом, согласно данному изобретению, эту обработку проводят в агрегате для обеспечения сдвига в условиях, приводящих к разрушению и измельчению рециклового материала для того, чтобы повысить его способность к связыванию. Скорость экструзии зависит от используемых условий, а также от типа применяемого агрегата и может изменяться от 5 кг/ч до 20 т/ч. Использование экструдера BIVIS в соответствии с предпочтительным вариантом осуществления данного изобретения обеспечивает необходимую обработку с большим сдвигом. Прочими агрегатами для обеспечения сдвига, которые могут быть использованы, являются, например, Ultra Turrax смесители, которые вследствие своего механического устройства способны разрушать морфологическую структуру рециклового материала.

"Режущие силы, которые необходимо приложить, зависят от используемого сырого материала и от того, добавлены к субстрату химические вещества или нет". Гидротермомеханическую обработку можно проводить при температуре от 50oC до 120oC. Более того, для повышения разделения на волокна отработанного лигноцеллюлозного материала можно добавить химические вещества, подобные разбавленным кислотам, разбавленным щелочам или сходным химическим веществам с высоким сродством к лигнину, подобным сульфиту натрия, двуокиси серы. Таким образом, свойства картонов, изготовленных из рециклового материала, можно в дальнейшем улучшить при обработке этого материала различными химическими веществами. Эти реагенты можно использовать как таковые или в сочетаниях, и они включают гидроксиды металлов, таких, как литий, натрий, калий, магний, гидроксид алюминия и т.д., органические и неорганические кислоты, такие, как фосфорная, хлористоводородная, серная, муравьиная, уксусная кислота и т. д. ; соли, такие, как сульфат натрия, сульфит натрия, тетраборат натрия и т.д., оксиды, такие, как оксид алюминия и т.д.; различные амины и мочевину, аммиак, а также соли аммония. Вышеупомянутые реагенты можно использовать в виде водного раствора или суспензии в количествах в интервале 0,01-10% из расчета на сухой материал.

Химическую обработку и разделение на волокна можно осуществить в одну стадию, подвергая рецикловый материал действию потока воды во время стадии обеспечения большого сдвига, содержащего некоторое количество химического вещества, необходимое для улучшения свойств картонов, соединенных с аминным полимером. После разделения на волокна полученные волокна можно высушить с использованием обычных сушильных установок, применяемых на стружечно-картонных фабриках, например барабанной сушилки или трубчатой сушилки, подобных тем, которые используют на фабриках, производящих фибровый картон средней плотности. После выхода из них высушенные волокна подвергают обычной процедуре, как в случае производства стружечного картона, или фибрового картона средней плотности. Однако прибавление этих химических веществ необязательно, поскольку при использовании гидротермомеханической обработки получают волокна с высокими самосвязывающими свойствами.

Исходный материал можно получить при механическом разрушении композитного материала, например стружечного картона до стружек. Можно прибавить модифицирующий лигноцеллюлозу агент, например гидроксид металла, органическую или неорганическую кислоту, соль, оксид, амин, аммиак или соль аммония. Кроме того, в случае добавления дополнительного связывающего материала можно прибавить стандартные компоненты связывающего агента, такие, как формальдегидные раскислители, катализаторы и наполнители. Таким образом, этот способ возможно осуществить в присутствии от 0,01 до 0,4 мас.% сульфата натрия, взятого как таковой, или в сочетании с 0,01-0,4 мас.% гидроксида натрия. Начальный или разрушенный продукт можно обработать серной кислотой в количестве от 0,01 до 0,4 мас.%.

Основным преимуществом данного способа является то, что волокна можно получить из отработанных стружечных картонов в одну стадию. Поэтому этот способ коренным образом отличается от способа изготовления фибровых картонов средней плотности из лигноцеллюлозных материалов, в котором на первой стадии этот лигноцеллюлозный материал пропитывают водой или химическими веществами при высокой температуре, приблизительно от 150oC до 179oC, а затем разделяют на волокна на одно- или двухдисковом рефайнере. В способе, описанном в данном изобретении, нет необходимости в обработке отработанных стружечных картонов или полученных из них продуктов разделения на волокна, при такой высокой температуре. Обработки водой при 50oC в условиях механического истирания с высоким сдвигающим усилием достаточно для разрушения стружечного картона до волокон со свойствами высокого самосвязывания. Было найдено, что хотя стружечный картон разрушают и превращают в волокна, продукты разрушения полимера по-прежнему, очевидно, покрывают поверхность волокон. Полимер на поверхности волокна может являться основной причиной того, что волокна на самом деле обладают высокими свойствами самосвязывания. Во время термической обработки, например в двухшнековом экструдере, продукты разрушения возвращенного на повторную обработку материала можно собрать или оставить на волокнах для дальнейшего повышения связывания.

Конечный материал, прошедший гидротермическую обработку, предпочтительно вновь соединяют с тем же связывающим веществом, что и рецикловый материал. Типичные полимерные связывающие вещества, которые можно использовать, включают мочевино- формальдегидные полимеры (МФ-полимеры), меламин-мочевино- формальдегидные полимеры (ММФ-полимеры), меламиновые полимеры (МеФ-полимеры), фенолформальдегидные полимеры (ФФ-полимеры), резорцинолформальдегидные полимеры (РФ-полимеры), таннин- формальдегидные полимеры (ТФ-полимеры), полимерные изоцианатные связывающие вещества (ПМИ) и их смеси. Эти полимеры можно прибавить в количестве 5-15% из расчета на сухой лигноцеллюлозный материал.

Кроме того, одним из вариантов осуществления настоящего изобретения является смешивание рециклового материала со смесью связывающего вещества уже в агрегате для обеспечения сдвига. Для этой цели можно использовать МФ, ММФ, МеФ, ФФ, РФ и ТФ полимеры. В случае аминополимеров связывающее вещество можно прибавить в пре-каталитическом или скрытом каталитическом, или некаталитическом состоянии. Катализатор также можно прибавить отдельно на стадии обеспечения большого сдвига. Аналогичным образом можно использовать смеси полимеров типа МФ-полиизоцианатов.

Добавление проклеивающего агента необязательно. Однако, при необходимости, он может быть добавлен либо в агрегат для обеспечения сдвига, либо отдельно. Прочие компоненты стандартной клеевой смеси, такие как формальдегидные, раскислители, наполнители и т.д., можно прибавить аналогичным образом.

В случае, если остатки полимерных связывающих материалов, полученных из начального рециклового композитного материала, удаляют, то при конечном образовании композитного материала можно добавить дополнительный связывающий полимер, но данное изобретение тем не менее является полезным в том, что оно обладает желательной возможностью использовать рецикловые материалы, которые прежде оказывались сложными для повторной обработки и создания из них новых композитных продуктов.

Теперь варианты осуществления данного изобретения будут продемонстрированы на следующих примерах.

Пример 1

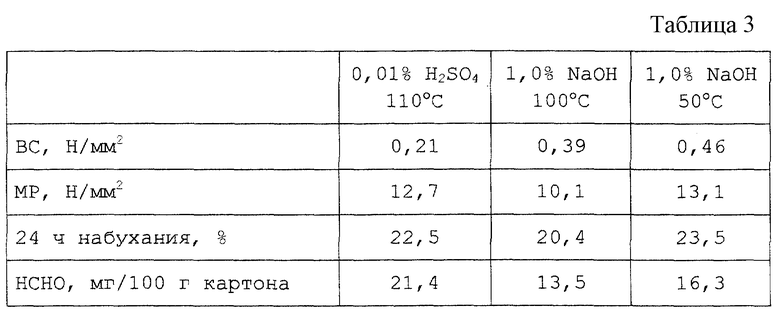

Отработанные стружечные картоны механически разрушили, а затем обработали в двухшнековом экструдирующем устройстве при впрыскивании водных растворов 0,01% H2SO4 или 1,0% NaOH при 100oC и 1,0% NaOH при 50oC. После смешивания с МФ полимерами полученные волокна использовали для производства 16 мм картонов лабораторного масштаба. Содержание использованного полимера составляло 10%, температура прессования составляла 180oC, а давление прессования составляло 35 кг/см2. В каждом случае было изготовлено три идентичных картона, а затем были определены их свойства. Средние значения свойств картонов представлены в табл. 3.

Выделение формальдегида было определено с использованием перфораторного метода.

Как видно из приведенного выше испытания, наилучшие результаты были получены при обработке раствором NaOH. Обработка при 50oC обеспечивает улучшение в прочности внутреннего связывания (ВС) и прочности на изгиб (модуль разрыва, МР), но приводит к повышению значений набухания и выделения формальдегида. Обработка NaOH при 100oC дала более хорошие результаты.

Пример 2

Древесные стружки и полученные из них стружечные картоны отдельно обработали в двухшнековом экструдирующем устройстве при впрыскивании водного раствора 0,04% H2SO4 при 100oC. При использовании 0, 2, 4, 6 и 8%-ного содержания МФ полимера получили 8 мм картона лабораторного масштаба. Остальные параметры продукции были аналогичны приведенным ранее. Средние величины свойств картона представлены в следующей табл. 4.

Из результатов табл. 4 очевидно, что при использовании волокон, полученных из отработанных стружечных картонов, обработанных в соответствии со способом настоящего изобретения, можно достигнуть значительного снижения потребления.

Изобретение относится к способам получения композитных материалов. Материалы для использования в создании композитных продуктов получают из рецикловых композитных материалов и обрабатывают методом гидротермической обработки при 40 - 120°С одновременно с или с последующей обработкой с большим сдвигом. Данный способ дает возможность использования рецикловых материалов, не использовавшихся прежде эффективно, и возможность получать композитные продукты с меньшим количеством или без дополнительного связывающего полимера. 8 з.п. ф-лы, 4 табл.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Устройство для синхронизации и декодирования фазокодированных сигналов | 1977 |

|

SU664191A1 |

| DE 3609506 А, 30.10.1986 | |||

| Способ изготовления плит из стеблей однолетних растений | 1989 |

|

SU1825734A1 |

Авторы

Даты

2001-04-20—Публикация

1997-12-01—Подача