Настоящее изобретение относится к трубному калибровочному блоку, предназначенному для калибровки наружного или внутреннего диаметра экструдированных пластмассовых изделий, таких как трубы.

В процессе производства экструдированных пластмассовых труб обычно нагретую пластмассу продавливают через литьевое отверстие, диаметр которого немного больше заданного диаметра трубы, причем экструзия осуществляется до калибровочного блока, на входе в который пластмассовую трубу суживают до диаметра этого блока, который полностью или почти полностью соответствует заданному диаметру трубы. Металлическая калибровочная труба охлаждается холодной водой, благодаря чему при продвижении пластмасса твердеет в степени, достаточной для стабилизации, с получением соответствующего трубного диаметра, когда труба выходит из этого блока или агрегата. После этого трубу пропускают через зону охлаждения, длина которой обычно больше длины калиброванной трубы, благодаря чему на выходе из этой зоны труба стабилизируется в такой степени, чтобы взаимодействовать с блоком вытягивания, который выводит трубу из места ее первоначального формирования внутри калибровочной трубы. После этого трубу можно направить на дальнейшие операции, навивая ее на барабан или нарезая отрезки трубы заданной длины.

Как правило, технологические допуски должны быть строгими для получения изделий, удовлетворяющих заданным требованиям, а также для исключения перерасхода пластмассы.

На практике по разным причинам могут меняться условия при изготовлении, из-за которых для оптимизации параметра изготовленных труб может потребоваться несколько изменить калибровочный диаметр. В таких случаях требуется остановить технологический процесс и заменить калибровочную трубу другой трубой, причем отклонение диаметра может составлять только один или половину миллиметра.

При такой замене требуется остановить производство, причем часто это сопровождается удалением в отходы многометровых отрезков произведенной трубы, поэтому крайне желательно иметь калибровочные трубы с регулируемым диаметром, причем эта регулировка должна осуществляться в любой момент в процессе работы.

Данная проблема рассматривалась ранее применительно к узким калибровочным кольцам (см. патент GB 1349436). В этом патенте была определена возможность использования разрезного кольца с так называемой винтовой формой щели стыка, благодаря которой кольцо, смотря в направлении продвижения массы, будет иметь вид круглого неразрезного кольца, у которого косая щель сужается или расширяется в зависимости от сдавливания кольца. Также в патенте US-А-4578025 описана конструкция, состоящая из ряда разделенных между собой калибровочных колец, расположенных на внешних концевых частях элементов, имеющих форму раструба, которые упруго расширяются или сжимаются с возможностью управлять этим процессом.

Однако такие решения оказываются неприемлемыми, если калибровочный блок представляет собой симметричную трубу, работающую в режиме теплообмена (нагрев, охлаждение), длина которой в несколько раз превышает ее диаметр. Эта точка зрения подтверждается на практике, когда для решения указанной проблемы требуется полная замена калибровочных труб.

В настоящем изобретении подразумевается, что в действительности можно реализовать калибровочную трубу переменного диаметра, а именно, эта труба представляет собой ряд примыкающих друг к другу разрезных кольцевых элементов, стыки или щели которых разнесены друг относительно друга в окружном направлении, благодаря чему, смотря в направлении движения массы, труба приобретает полностью замкнутую трубчатую форму; по длине этой трубы расположены ориентированные в осевом направлении элементы, которыми можно управлять, осуществляя совместное сжатие в радиальном направлении всех кольцевых элементов с целью изменения их рабочих диаметров. Не требуется, чтобы щель или разрез каждого кольца были косыми, если они разнесены в окружном направлении друг относительно друга, причем не имеет значения величина упругости полностью замкнутых кольцевых элементов.

Таким образом, калибровочная труба, согласно данному изобретению, может иметь значительную длину, калибруя и охлаждая экструдированную трубу, диаметр которой можно регулировать простым способом и быстро в определенных пределах.

Упомянутые ориентированные в осевом направлении элементы, воздействующие на все кольца для обеспечения хорошей стабильности калибровочной трубы, выполнены в виде набора действующих совместно клиновых зажимных штоков, один из которых может контактировать с кольцами с прямой непрерывной кромкой, в то время как другой шток может соответствующим образом соединяться с опорной конструкцией своей противоположной кромкой, например, эта конструкция представляет собой набор наружных жестких кольцевых элементов; плоскость, разделяющая эти два штока, представляет собой ряд зубцов. При взаимном продольном смещении этих двух штоков будет увеличиваться или уменьшаться суммарная толщина пары штоков, как это понятно, благодаря чему можно передавать большие усилия между противоположными наружными сторонами по всей длине штоков. Используя такие наборы элементов в виде штоков, которые соответствующим образом распределены по периферии калибровочной трубы, можно обеспечить деформацию кольца, одновременно поддерживая круглую форму колец. Все смещаемые элементы штоков можно простым способом привести в действие, осуществляя равномерное и одновременное смещение, когда они в осевом направлении контактируют с кольцевой канавкой в муфте, которая осуществляет винтовое соединение с цилиндрическим элементом жесткой рамной конструкции.

Описанное выше в первую очередь относится к калибровочному блоку, предназначенному для наружного диаметра экструдированной трубы, но принципы настоящего изобретения можно равным образом отнести к калибровочным сердечникам, предназначенным для обработки внутреннего диаметра трубы.

Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых:

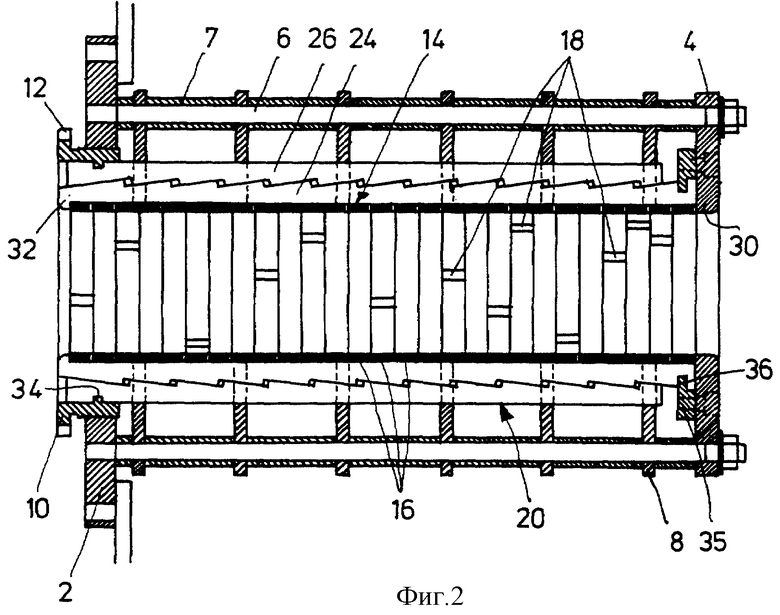

фиг. 1 представляет в изометрии предпочтительный вариант калибровочного блока согласно изобретению, предназначенного для наружной калибровки экструдированной пластмассовой трубы;

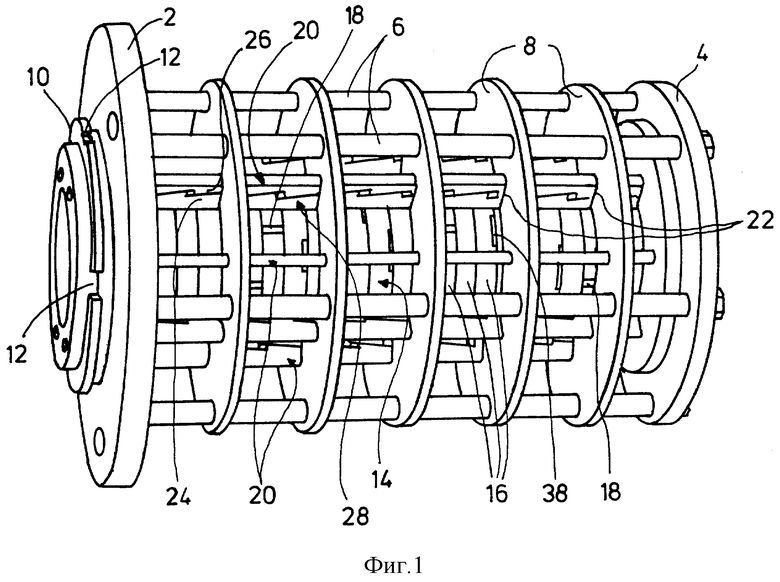

фиг. 2 представляет продольный разрез калибровочного блока.

Калибровочный блок, показанный на фиг. 1, содержит несущую конструкцию с передним кольцевым фланцем 2 и задним кольцевым фланцем 4, между которыми по периферии располагается набор распорных болтов 6, на которых закреплен набор жестких направляющих плоских колец 8, разнесенных по длине с помощью промежуточных гильз. Передний кольцевой фланец 2 имеет внутреннее резьбовое соединение с удерживающим элементов (втулкой) 10, на периферии которой выполнены канавки 12 для удобства навинчивания втулки.

В качестве основной части калибровочный блок содержит калибровочную трубу (внутренний трубчатый сердечник) 14, выполненный в виде множества плотно примыкающих друг к другу разрезных кольцевых элементов (отдельных колец) 16, изготовленных из теплостойкого и упругого материала, например, латуни или бронзы, причем в каждом кольце имеется щель 18, благодаря которой кольца можно сжимать, уменьшая их диаметр по сравнению с диаметром в свободном состоянии.

Калибровочная труба (трубчатый сердечник) 14 целиком удерживается на месте с помощью управляемого регулировочного средства, представляющего собой систему или набор клиновых зажимных штоков 20, находящихся в радиальных щелях (выемках) 22, выполненных в плоских кольцах 8, и штоки содержат внутренний стержневой элемент 24, который равномерно прилегает к наружным поверхностям всех колец 16 сердечника прямой внутренней кромкой, а также содержат наружный стержневой элемент 26, прямая наружная кромка которого жестко прилегает к донным частям радиальных щелей 22, выполненных в плоских кольцах 8. На сторонах обращенных друг к другу стержневых элементов 24 и 26 штока выполнены дополняющие друг друга наклонные зубцы, в общем обозначенные позицией 28, которые позволяют менять суммарную толщину системы штоков путем осевого смещения элементов штока друг относительно друга.

Как детально показано на фиг. 2, трубчатый сердечник наружным концом крепится к внутренней кольцевой зоне 30 заднего фланца 4, а его передняя часть входит в выступающие внутрь концевые участки 32 внутренних элементов штоков 24, противоположные концы которых крепятся к заднему фланцу 4, исключая их перемещение в осевом направлении, с помощью фиксирующего кольца 34, закрепленного на фланце, и фланцевой части 36.

Наружные элементы штоков 26 установлены с возможностью перемещения их передних концов, связанных с упомянутой резьбовой втулкой 10, например, с помощью фланца и в канавки 34, как это показано на чертеже.

Понятно, что, вращая втулку 10, можно обеспечить продольное смещение всех наружных элементов штоков 26. При этом зубцы 28 будут перемещаться внутрь или наружу по соответствующим зубцам внутренних элементов штоков 24, увеличивая или уменьшая диаметр колец 16.

Трубчатый сердечник 14 будет удерживаться в центральном положении, так как штоки 20 распределены равномерно по периферии сердечника.

Как видно на фиг. 1 и 2, кольца 16 трубного сердечника 14 установлены таким образом, что их отдельные щели 18 распределены по периферии относительно друг друга. Поэтому получается, что трубный сердечник оказывается как бы полностью замкнутым, причем его диаметр можно регулировать, по желанию, бесступенчато в определенных пределах.

Также, как видно на фиг. 1 и, в частности, на фиг. 2, в кольцах 16 могут быть выполнены канавки 38, расположенные по периферии, обеспечивающие непосредственный контакт подаваемой на охлаждение воды с экструдированной трубой.

Изобретение относится к трубному калибровочному блоку, предназначенному для калибровки наружного или внутреннего диаметра экструдированных пластмассовых изделий, таких как трубы. Трубный калибровочный блок содержит калибровочную трубу и управляемое калибровочное средство для регулирования диаметра калибровочной трубы. Калибровочная труба выполнена в виде ряда плотно примыкающих друг к другу разрезных кольцевых элементов. Щели кольцевых элементов распределены по периферии относительно одна другой так, что труба в осевом направлении имеет замкнутую трубчатую форму. Управляемое регулировочное средство установлено по длине трубы и имеет возможность воздействовать на все кольцевые элементы одновременно для регулирования рабочих диаметров этих элементов. Изобретение обеспечивает калибровку и охлаждение экструдированной трубы, диаметр которой можно регулировать простым способом и быстро в определенных пределах. 4 з.п. ф-лы, 2 ил.

| Каплеуловитель | 1987 |

|

SU1542628A2 |

| GB 1349436 А, 03.04.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИКРЫ КАБАЧКОВОЙ ВИТАМИНИЗИРОВАННОЙ | 2010 |

|

RU2447694C1 |

| US 4578025 А, 25.03.1986 | |||

| US 3990828 А, 09.11.1976 | |||

| DE 1961060 В2, 20.11.1975 | |||

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ КАЛИБРОВКИ ЗКСТРУДИРУЕМЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU384679A1 |

Авторы

Даты

2001-04-20—Публикация

1996-05-17—Подача