Это изобретение относится к способу соединения труб из термопласта, полученных путем спиральной намотки полого профиля, имеющего в основном прямоугольное поперечное сечение, при этом концы труб из термопласта подготавливают путем закрывания концевого отверстия полого профиля таким образом, что конец трубы приобретает форму гладкой ступенчатой поверхности, затем соединяемые трубы располагают, выравнивая их друг относительно друга. Такой способ известен из ЕР 0603184 B1.

При соединении друг с другом спирально намотанных труб необходимо учитывать множество проблем, возникающих либо вследствие нерегулярной формы трубы, оканчивающейся концом открытого профиля, либо из-за срезанного под прямым углом конца трубы с поверхностью конца, имеющей на большей части периферии трубы выемку в виде канавки, заходящую в спирально проходящий канал профиля.

В соответствии с ранее известными способами соединение спирально намотанных труб друг с другом проводили либо посредством сварки под воздействием экструдера изнутри трубы, как раскрыто в указанном документе ЕР 0603184 B1, либо посредством муфтовых соединений труб. Все эти ранее известные способы обычно требуют относительно больших трудозатрат. Сварка под воздействием экструдера также требует относительно усложненного оборудования, а муфтовые соединения труб часто приводят к проблемам, связанным с утечкой в швах.

Задача настоящего изобретения состоит в том, чтобы исключить эти проблемы. Она решается путем создания способа соединения труб из термопласта, полученных путем спиральной намотки полого профиля, имеющего в основном прямоугольное поперечное сечение, причем концы труб из термопласта подготавливают путем закрывания концевого отверстия полого профиля таким образом, что конец трубы приобретает форму гладкой ступенчатой поверхности, затем соединяемые трубы располагают, выравнивая их друг относительно друга, при этом подготавливают конец трубы, осуществляя разрезание профиля на конце трубы вдоль внутренней поверхности боковой стенки, которая крепится к ближайшему предыдущему намотанному витку, обеспечивая поверхность конца с двойной толщиной стенки, и отрезают конец профиля с образованием участка под прямым или тупым углом, имеющим одинаковую величину для всех концов труб, соединяемых друг с другом, вставляют дискообразное сварочное кольцо, соответствующее внутреннему и наружному диаметрам труб, в щель между двумя трубами, причем это кольцо содержит, по меньшей мере, одну петлю провода сопротивления, покрытого трубчатой изоляцией из термопласта, центруют две трубы с помощью внутренней торцевой опоры и наружной торцевой опоры вокруг шва со сварочным кольцом, совместно прижимают концы труб друг к другу, соединяют провод сопротивления сварочного кольца с источником тока для нагрева термопласта в сварочном кольце и концов труб таким образом, что термопласт плавится и образует сварной шов, охлаждают сварной шов, отводят торцевые опоры и другую оснастку от сваренной трубы и обрезают соединительные провода сварочного кольца.

Предпочтительно, угол, под которым срезают концы профиля, составляет 135 или 150°.

Закрывание отверстий на концах профиля осуществляют путем приваривания пластины из пластмассы на срезанном конце профиля.

К внутреннему углу вогнутости между срезанным концом профиля с пластиной из пластмассы и поверхностью конца трубы подают массу экструдированного термопласта и скругляют наружный угол выпуклости между пластиной из пластмассы и поверхностью конца трубы.

Предпочтительно, сварочное кольцо выполняют гибким, которое соответствует форме поверхности подготовленных концов, имеющейся на концах трубы, когда эти концы трубы прижимают друг к другу.

Альтернативно, сварочное кольцо предварительно изгибают между двумя прижимными плитами с получением той же формы, что и у концов трубы, соединенных друг с другом.

В дополнение к воздействию усилия, прижимающего трубы друг к другу, последние подвергают воздействию закручивающего усилия для получения сжимающего усилия между срезанными концами профиля концов труб.

Предпочтительно, сварочное кольцо изготавливают путем экструдирования трубчатой изоляции из термопласта вокруг окрашенного провода сопротивления и путем спиральной намотки полученного провода сопротивления, покрытого термопластом, на съемный барабан, сердечник которого имеет диаметр, соответствующий внутреннему диаметру трубы, и длину, соответствующую ширине трубчатой изоляции из термопласта, фланцы которой снабжены радиально направленными пазами, посредством которых витки сварочного кольца, намотанные в форме спирали, совместно соединяют друг с другом сварными швами.

Соединительные провода сварочного кольца пропускают к наружной или внутренней периферии сварочного кольца.

Предпочтительно, сварочное кольцо получают путем одновременной спиральной намотки проводов сопротивления, покрытых термопластом, на съемный барабан, при этом одну пару концов проводов сопротивления соединяют друг с другом посредством соединительного средства, а пару противоположных концов соединяют с источником тока.

В соответствии с другим вариантом провод сопротивления, покрытый термопластом, складывают вдвое перед намоткой на съемный барабан.

В соответствии с еще одним вариантом сварочное кольцо наматывают в виде радиально внутренней и радиально наружной петли профиля, соединительные провода которой выводят соответственно к внутренней и наружной перифериям сварочного кольца.

Применение такого способа обеспечивает изящное и простое соединение спирально намотанных труб друг с другом. Когда разрезают наружный профиль по такому способу, конец трубы получают с двойной толщиной стенки, и это будет в достаточной степени поддерживать ее жесткость даже под воздействием процесса нагревания с помощью сварочного кольца, гарантируя таким образом достаточное прижимное усилие между поверхностями концов обеих труб, соединяемых друг с другом.

Ниже приводится более подробное описание изобретения со ссылками на прилагаемые чертежи, где:

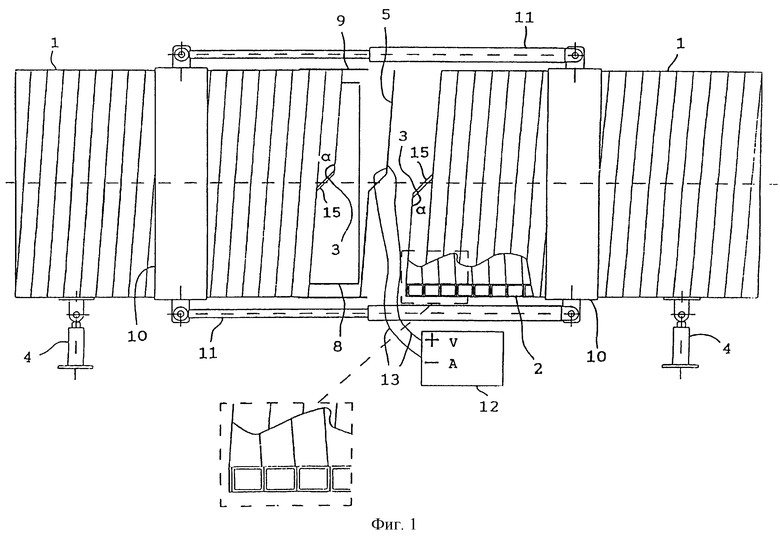

На фиг.1 показан принципиальный эскиз на том этапе способа, согласно изобретению, когда все составные части установлены перед приложением какого-либо прижимного усилия к концам труб.

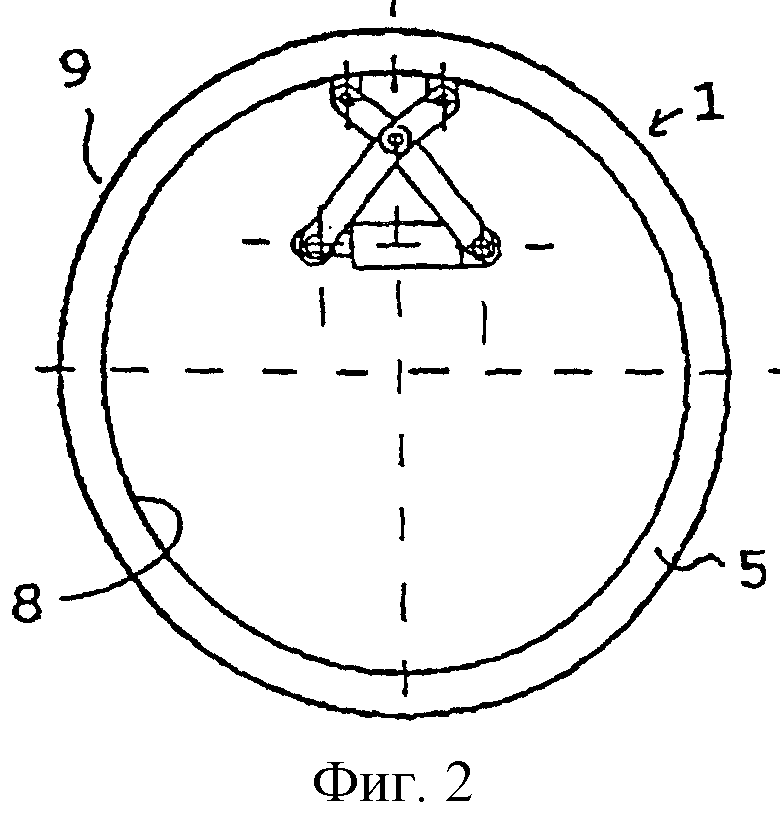

На фиг.2 показан вид с конца для того этапа способа, который показан на фиг.1.

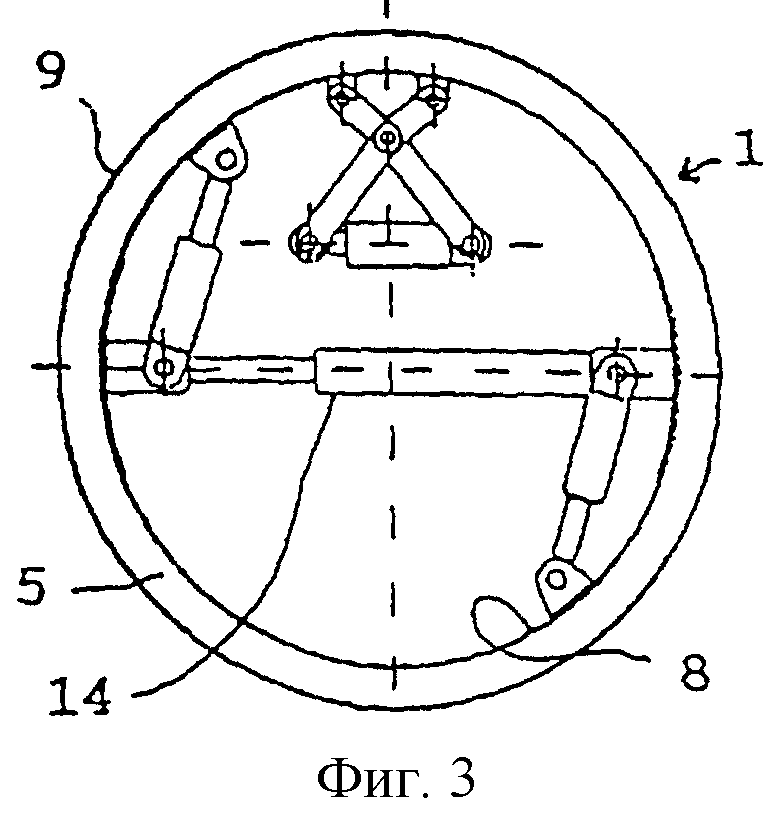

На фиг.3 показан вид с конца для другого варианта осуществления способа согласно изобретению.

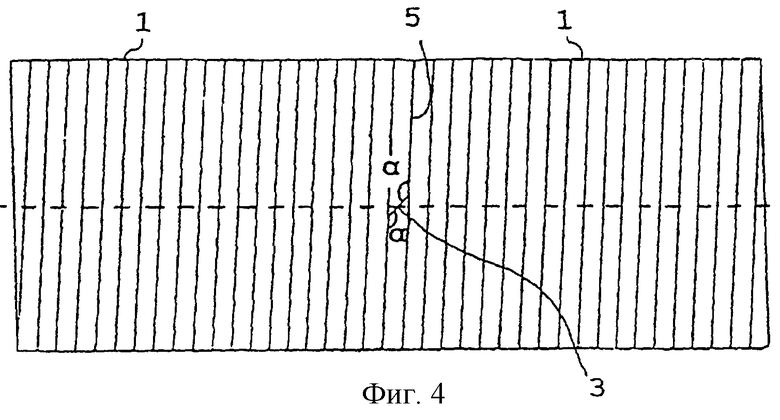

На фиг.4 показано готовое соединение, выполненное согласно изобретению.

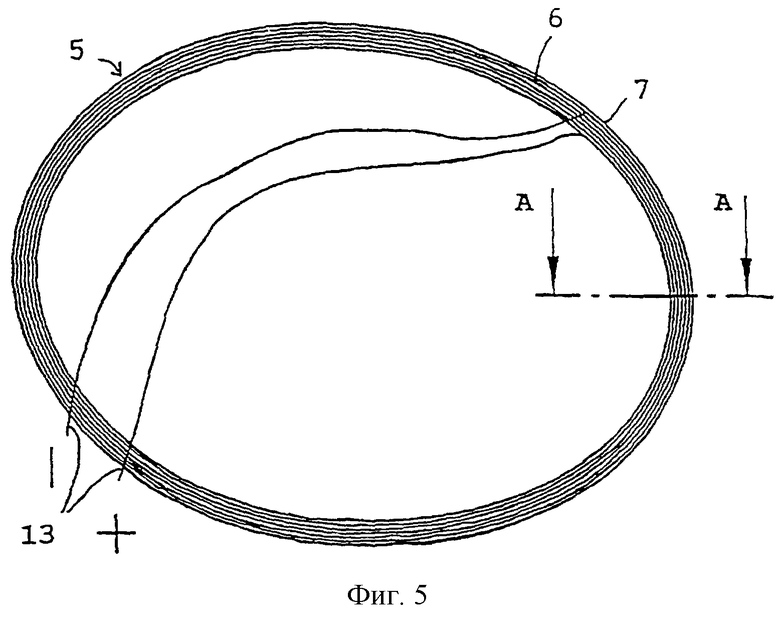

На фиг.5 показан пример сварочного кольца, показанного в перспективе согласно изобретению.

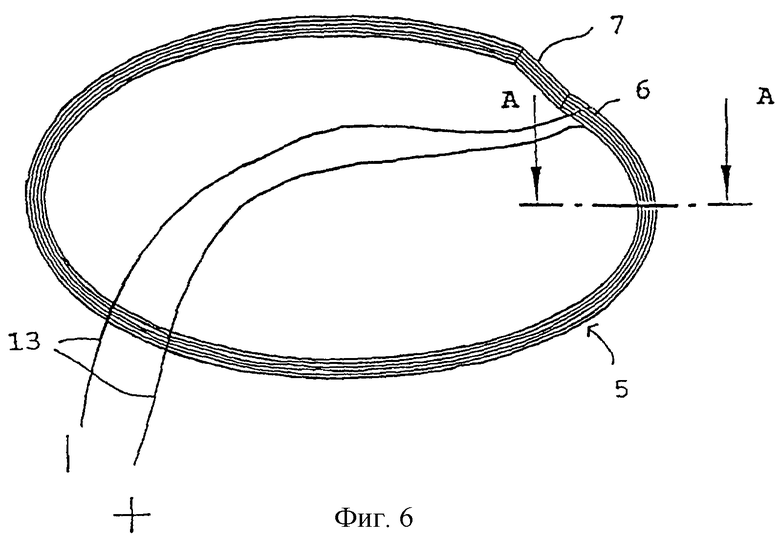

На фиг.6 показан другой вариант сварочного кольца согласно изобретению.

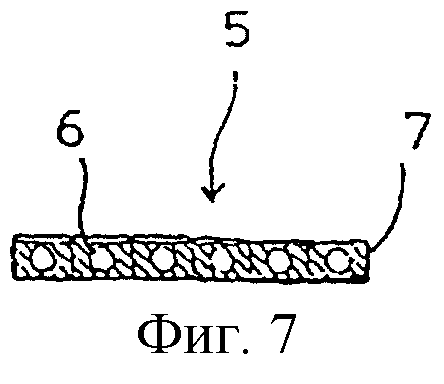

На фиг.7 показано сечение А-А через сварочное кольцо, показанное на фиг.5 и/или фиг.6.

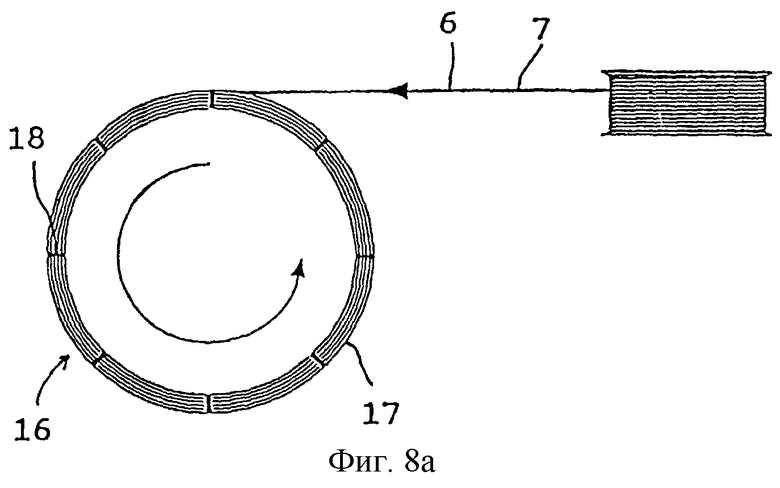

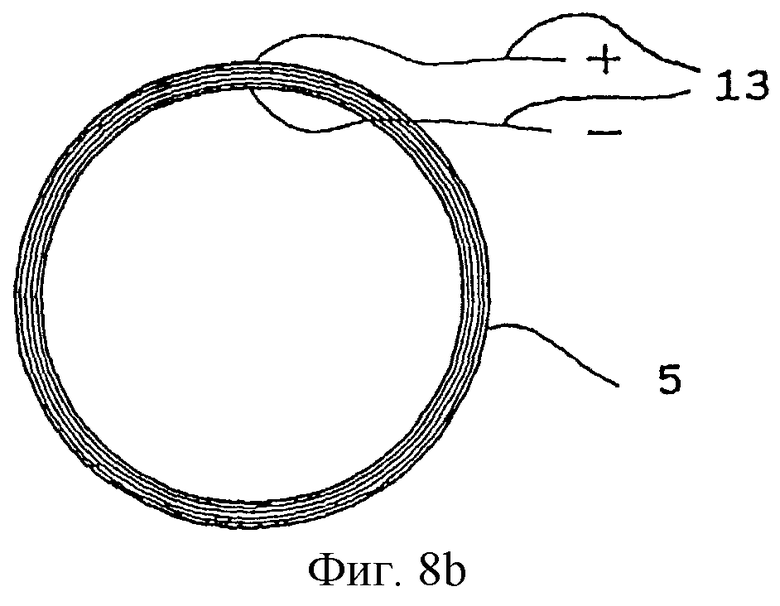

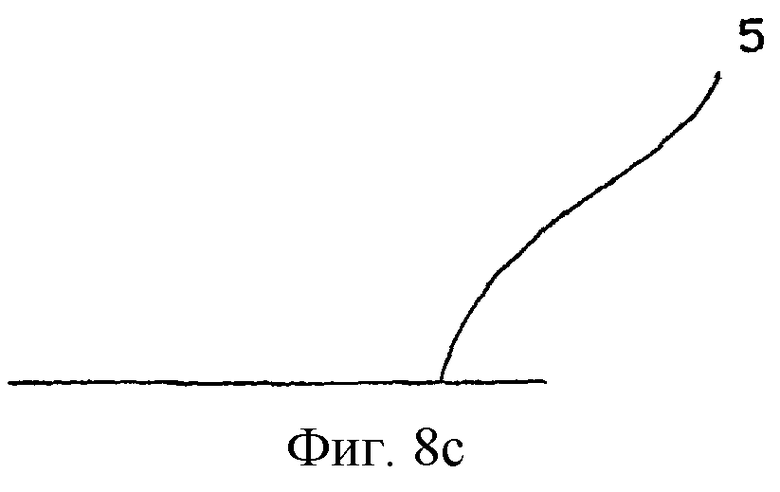

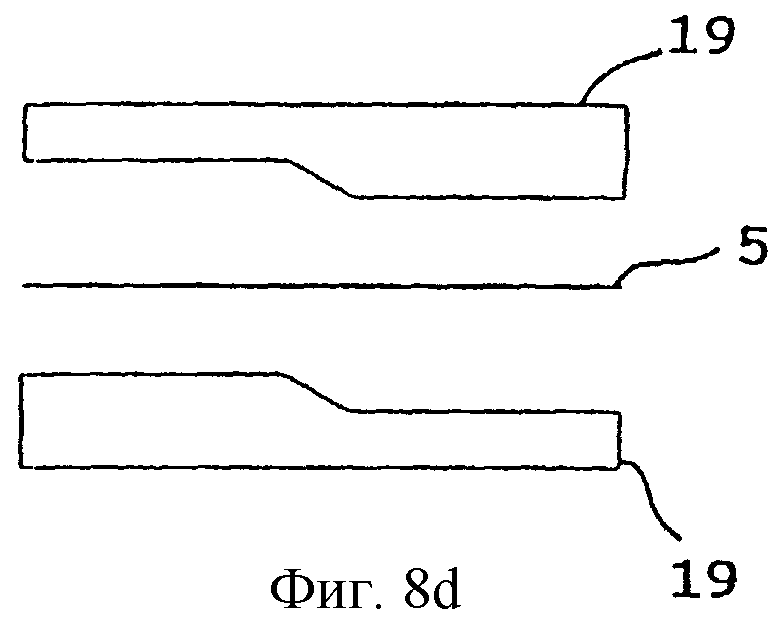

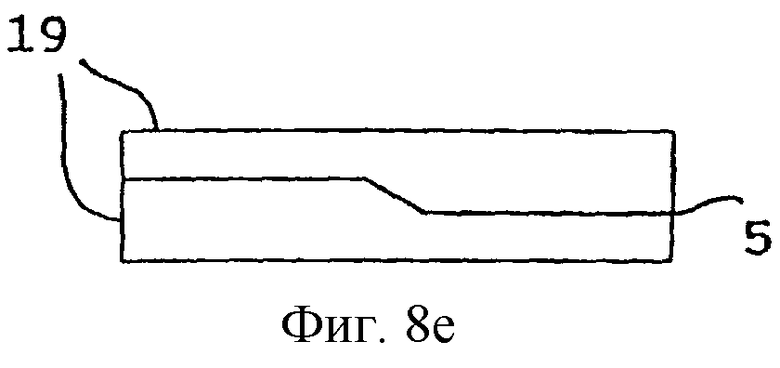

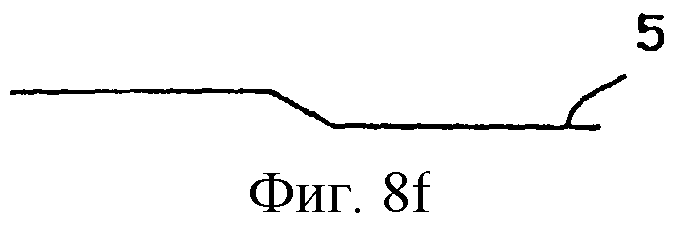

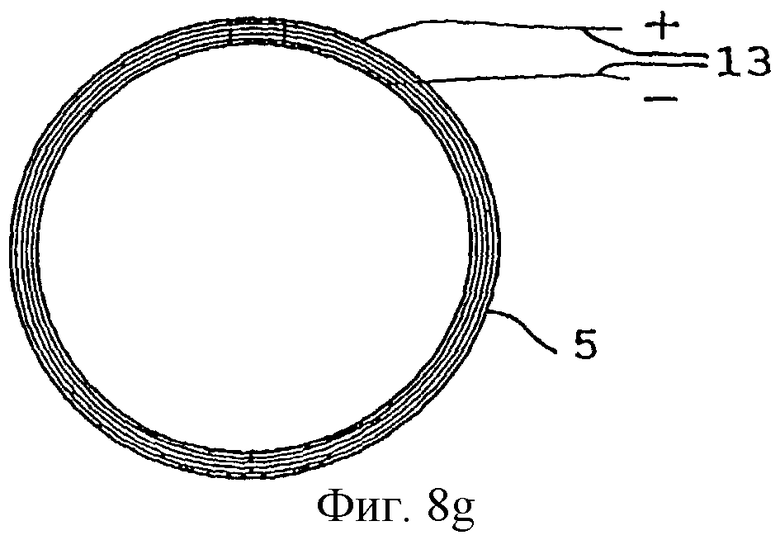

На фиг.8а-8g показан принципиальный эскиз последовательности изготовления сварочного кольца в соответствии с фиг.6.

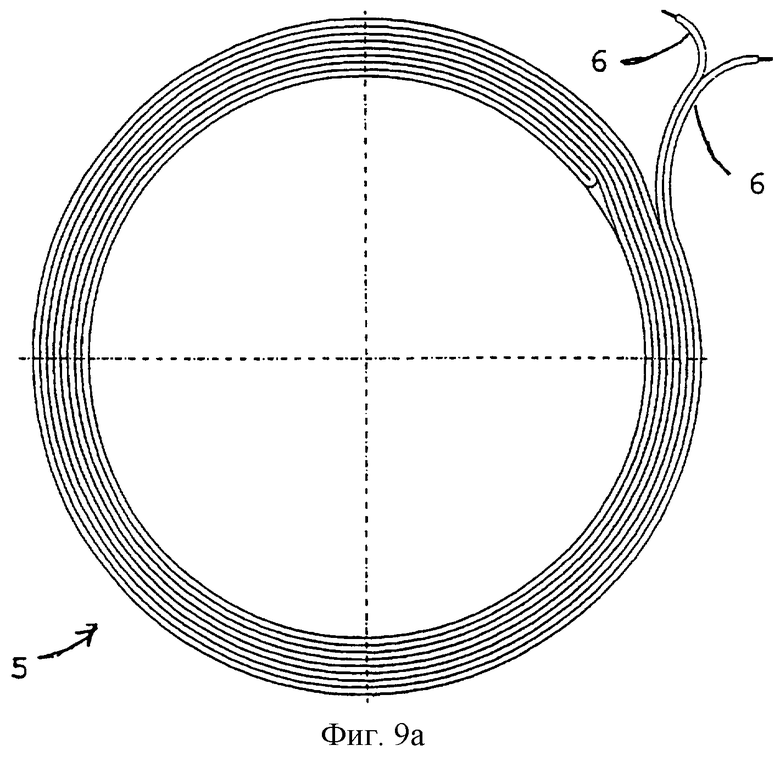

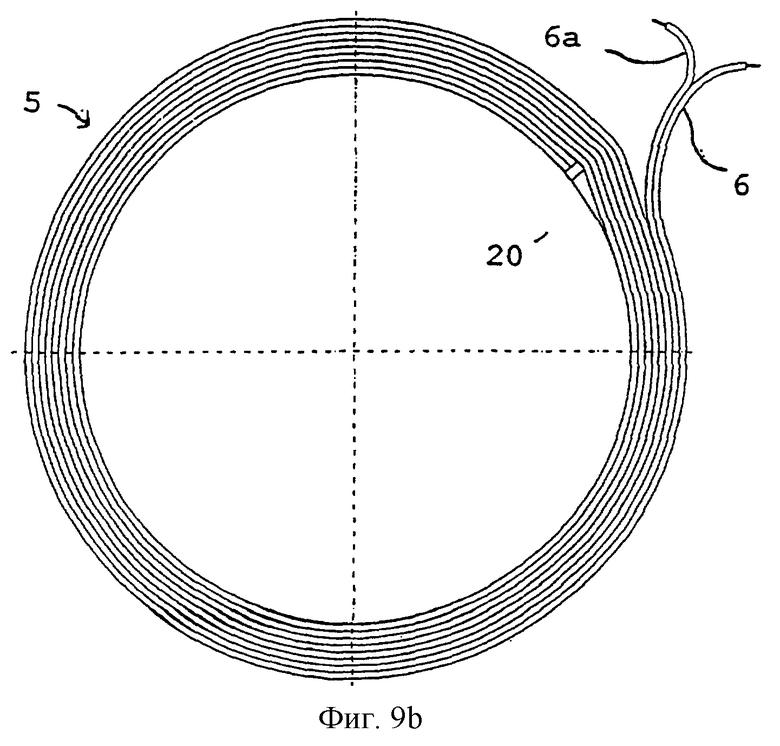

На фиг.9а и 9b показаны два предпочтительных варианта осуществления сварочного кольца.

Две трубы 1 из термопласта, которые получают путем спиральной намотки полого профиля 2, имеющего в основном прямоугольное поперечное сечение, и сварки каждого намотанного витка с ближайшим предыдущим намотанным витком, соединяют друг с другом согласно изобретению следующим образом.

Концы труб, предназначенные для соединения вместе, разрезают вдоль радиально проходящей боковой стенки спирально намотанного профиля 2, боковую стенку которого прикрепляют к ближайшему предыдущему намотанному витку профиля, в основном по всей периферии трубы с получением участка 3, который срезает конец профиля 2 под прямым или тупым углом α, который должен иметь одинаковый размер для обоих концов труб. Отверстие в срезанном конце профиля 2 закрывают термопластом, а всю поверхность конца трубы подготавливают таким образом, что она представляет собой гладкую ступенчатую поверхность. После этого две трубы 1 выравнивают друг с другом и поддерживают регулируемыми трубными опорами 4, так что срезанные концы 3 профиля устанавливают с осевым смещением друг относительно друга. В щель между двумя концами труб вставляют дискообразное сварочное кольцо 5. Его размеры соответствуют внутреннему и наружному диаметрам трубы. Сварочное кольцо 5 имеет, по меньшей мере, одну петлю провода 6 сопротивления, покрытого трубчатой изоляцией 7 из термопласта. После этого концы трубы выравнивают, используя внутреннюю торцевую опору 8 и наружную торцевую опору 9 вокруг шва со сварочным кольцом 5. Эти торцевые опоры 8, 9 обеспечивают абсолютно гладкую поверхность шва и одновременно предотвращают выступание провода 6 сопротивления сварочного кольца 5 из шва на последующих этапах обработки. Обе трубы 5 предварительно снабжают трубодержателями 10, причем трубодержатели 10 соединяют друг с другом гидравлическими цилиндрами 11, расположенными с обеспечением возможности прижатия концов труб друг к другу. Провод 6 сопротивления сварочного кольца соединяют с источником 12 тока для нагрева термопласта в сварочном кольце 5 и поверхностей концов труб 1 таким образом, что термопласт плавится, образуя сварной шов, после чего этот сварной шов охлаждают, а торцевые опоры 8, 9 и другую вспомогательную оснастку 10, 11 отводят от сваренной трубы 1 и одновременно обрезают соединительные провода 13 между сварочным кольцом 5 и источником 12 тока, после чего соединение готово.

Если концы профиля 2 срезают так, что получают участок, "разрезающий" профиль 2 перпендикулярно, то концы труб, в дополнение к воздействию сжимающего усилия, прижимающего концы труб друг к другу, подвергают воздействию закручивающего усилия, например, путем использования узла 14 цилиндра кручения, показанного на фиг.3, чтобы получить необходимое сжимающее усилие между срезанными концами 3 профиля. Узел 14 цилиндра кручения содержит диагонально расположенный цилиндр с обеспечением предварительного механического напряжения и крепления к одной из труб 1 и два цилиндра кручения, прикрепленных к соответствующим концам упомянутого цилиндра, причем цилиндры кручения расположены с обеспечением возможности приложения закручивающего усилия между обеими трубами 1. Поэтому сварочное кольцо 5 должно быть предварительно изогнуто так, чтобы оно точно соответствовало форме конца трубы, представляющего собой срезанный конец 3 профиля.

Путем срезания конца 3 профиля, "разрезающего" профиль 2 под тупым углом, достигают преимущества, заключающегося в получении достаточного сжимающего усилия - также между срезанными концами профиля - путем использования только гидравлических цилиндров 1, что значительно облегчит операцию соединения. Чем больше угол α, тем лучше будет результат сварки. Очень хорошие результаты могут быть получены в случае, если угол а составляет 135 или 150°. Поэтому можно использовать и совершенно плоские, обладающие небольшой гибкостью сварочные кольца 5, которые полностью соответствуют форме концов труб, когда эти концы труб прижаты друг к другу.

В соответствии с предпочтительным вариантом осуществления закрывание отверстия конца 3 профиля осуществляют путем использования пластины 15 из термопласта, которую приваривают к поверхности 3 срезанного конца профиля 2. Для дополнительной гарантии абсолютной непроницаемости шва можно подавать массу экструдированного термопласта к углу вогнутости между срезанным концом 3 профиля, снабженным пластиной 15 из термопласта, и стенкой профиля на поверхности конца трубы 1 и одновременно можно обеспечивать незначительное скругление угла внешней выпуклости между пластиной 15 из термопласта и стенкой профиля в поверхности конца трубы 1.

Сварочное кольцо 5, используемое при осуществлении способа согласно изобретению, можно соответствующим образом получать путем экструзии трубчатой изоляции 7 из термопласта вокруг окрашенного провода 6 сопротивления. Трубчатая изоляция 7 из термопласта может иметь квадратный, прямоугольный, как на фиг.7, или круглый профиль. Полученный провод 6 сопротивления, покрытый термопластом, спирально наматывают на съемный барабан 16 (фиг.8а), сердечник которого имеет диаметр, соответствующий внутреннему диаметру трубы 1, и длину, соответствующую ширине трубчатой изоляции из термопласта, фланцы 17 которой снабжены радиально направленными щелями 18, посредством которых спирально намотанные витки сварочного кольца 5 соединяют сварными швами, получая таким образом сварочное кольцо 5 в соответствии с фиг.5 и 8b, профиль которого соответствует фиг.8с.

Если сварочное кольцо 5 должно быть заранее изогнуто, то в предпочтительном варианте это можно осуществить между двумя прижимными плитами 19, как показано на фиг.8d и 8е, причем эти прижимные плиты 19 имеют форму, соответствующую форме поверхностей концов труб, соединенных друг с другом. Прижатие обеспечивает получение сварочного кольца в соответствии с фиг.6, показанного соответственно на фиг.8f и 8g.

Соединительные провода 13 сварочного кольца 5 проходят в основном к наружной периферии соединяемой трубы, особенно если эта труба имеет небольшой диаметр, т.е. менее 800 мм. При соединении труб, имеющих большой диаметр, т.е. более 800 мм, оба соединительных провода 13 сварочного кольца 5 в предпочтительном варианте могут проходить к внутренней периферии трубы. Кроме того, при соединении труб, имеющих небольшой диаметр, может быть предпочтительным, чтобы оба соединительных провода проходили к внутренней периферии трубы, особенно при эксплуатации в тяжелых условиях.

Согласно еще одному варианту осуществления сварочное кольцо 5 может включать два концентрически расположенных диска, при этом соединительные провода 13 наружного диска проходят к наружной периферии этого диска, а соединительные провода 13 внутреннего диска проходят к внутренней периферии последнего. В альтернативном варианте сварочное кольцо 5 может содержать две отдельных петли проводов 6 сопротивления, внутреннюю и наружную, которые соединены с соответствующими им источниками тока или с источником тока, имеющим несколько выходов.

Чтобы предотвратить прохождение провода в радиальном направлении поперек всего сварочного кольца, можно сложить провод 6 сопротивления, покрытый термопластом, вдвое перед наматыванием на барабан 16. Это обеспечит получение сварочного кольца 5, имеющего оба конца провода на его наружной периферии, как показано на фиг.9а.

В соответствии с предпочтительным вариантом осуществления сварочное кольцо 5 состоит из двух проводов 6 и 6а сопротивления, покрытых термопластом, условно показанных на фиг.9b. Одни концы обоих проводов 6 и 6а уложены друг на друга на сердечнике съемного барабана 16, и оба провода 6 и 6а спирально намотаны на этот барабан и приварены друг к другу, как описано выше. Такое сварочное кольцо обеспечивает использование либо внутренних, либо наружных концов проводов 6, 6а сопротивления в качестве соединительных проводов, при этом противоположные концы проводов 6, 6а сопротивления соединены друг с другом соединительным средством 20. На фиг.9b показано, что внутренние концы проводов сопротивления соединены друг с другом соединительным средством 20, а наружные концы предназначены для соединения с источником тока.

Изобретение относится к строительству и используется при строительстве и ремонте трубопроводов различного назначения. Полученные путем спиральной намотки полого профиля трубы из термопласта подготавливают путем закрывания концевого отверстия полого профиля, при этом конец трубы приобретает форму гладкой ступенчатой поверхности. Соединяемые трубы выравнивают. При подготовке конца трубы разрезание профиля осуществляют вдоль внутренней поверхности боковой стенки, которая крепится к ближайшему предыдущему намотанному витку, обеспечивая поверхность конца с двойной толщиной стенки. Отрезают конец профиля с образованием участка под прямым или тупым углом, имеющим одинаковую величину для всех концов труб. Вставляют дискообразное сварочное кольцо в щель между двумя трубами. Кольцо содержит петлю провода сопротивления, покрытого трубчатой изоляцией. Центруют две трубы с помощью внутренней и наружной торцевой опоры. Сжимают концы труб, соединяют провод сопротивления сварочного кольца с источником тока для нагрева термопласта в сварочном кольце и концов труб. Термопласт плавится и образует сварной шов, охлаждают сварной шов, отводят торцевые опоры и оснастку от сваренной трубы, обрезают соединительные провода сварочного кольца. Расширяет арсенал технических средств. 13 з.п. ф-лы, 9 ил.

| Реле фиксации остановки | 1949 |

|

SU87318A1 |

| US 5410131 A, 25.04.1995 | |||

| WO 97011433, 16.01.1997 | |||

| DE 19718719 A1, 05.11.1998 | |||

| Стеклопластиковая труба-оболочка | 1974 |

|

SU518597A1 |

Авторы

Даты

2004-06-20—Публикация

2000-01-28—Подача