Изобретение относится к способам приготовления смеси для получения композиционного материала на основе цементного вяжущего и армирующих синтетических волокон, применяемых для изготовления облицовочных плит, кровельных материалов, труб, колец водопроводных, смотровых колодцев канализационных сетей и т.д.

В последние годы возрастает потребность в новых, легкоформуемых материалах на основе цементного вяжущего, из которых можно изготовлять изделия разной формы и размера, обладающие высокой прочностью, морозостойкостью, устойчивостью к растрескиванию, тепло-, гидро- и звукоизоляционными свойствами, надежностью и долговечностью. Вышеуказанные свойства могут быть достигнуты введением в цементную матрицу волокнистых материалов различных типов: асбеста, стальной фибры, стекловолокна, угольного и синтетического волокна.

Асбестоцементные изделия давно нашил широкое применение, однако в последние десятилетия выявлены канцерогенные свойства асбеста, кроме того, изделия из асбеста имеют высокое водопоглощение (до 27%), низкую ударо- и трещиностойкость.

Стальные, стеклянные и угольные волокна хотя и дают хорошие результаты, но требуют организации специальных производств для их изготовления. Кроме того, стальным и стеклянным волокнам необходима специальная защита от коррозии в цементной матрице, так как щелочь, образующаяся при гидратации цементного теста, вступает во взаимодействие с материалом волокон и соответственно ослабляет армирующий эффект.

Синтетические волокна в основном более доступны, некоторые из них инертны по отношению к щелочам.

Наиболее близким решением, выбранным за прототип, является способ приготовления смеси для композиционного материала и изделия из композиционного материала, включающий смешение цемента, микронаполнителя, воды, армирующих волокон и пластифицирующей добавки, причем сначала готовят цементное тесто из смеси, содержащей на 100 мас.ч. цемента, 5-20 мас.ч. микронаполнителя со средним диаметром гранул 1/5-1/10 диаметра гранул цемента, 20-35 мас.ч. воды и 2-4 мас.ч. пластифицирующей добавки, затем в тесто замешивают, по крайней мере, один вид армирующих волокон в количестве 2-18 мас. ч. (Патент РФ N 2036886, опубл. БИ N 16, 1995 г.).

Недостатком известного технического решения является недостаточно высокие прочностные характеристики, а именно прочность при деформации на изгиб и модуль упругости при большом расходе цемента и армирующих волокон (до 18%).

Задача, решаемая заявляемым техническим решением, заключается в повышении прочностных характеристик изделий, изготовленных с помощью смеси по заявляемому способу, при сокращении расхода цемента и армирующих волокон.

Поставленная задача решается благодаря заявляемому способу, включающему смешение цемента, микронаполнителя, пластифицирующей добавки, воды и армирующих волокон, смесь содержит на 100 мас.ч. цемента, 20-100 мас.ч., по крайней мере, одного микронаполнителя, 0,05 - 0,5 мас.ч. пластифицирующей добавки, 30-50 мас. ч. воды и 0,5-5% мас.ч. синтетического волокна, перед смешением наполнитель или смесь наполнителя(лей) и пластифицирующей добавки, или смесь наполнителя (лей) и армирующего волокна подвергают механохимической активации в высоконапряженных аппаратах.

Предпочтительно для измельчения и механической активации смеси или ее компонентов используют центробежно-планетарные или виброцентробежные мельницы.

В качестве наполнителей используют, по крайней мере, одно из следующих веществ: песок, керамзит, вермикулит, зола-унос бурых углей.

В качестве армирующего волокна используют отходы полиамидных волокон.

В качестве пластификатора предпочтительно используют полиэтиленоксид (ПЭС).

Пластифицирующую добавку вводят в цементное тесто с водой затворения.

При приготовлении композиционных смесей использовали портландцемент М-400, шиферный и белый цементы, что не исключает использование любого другого цемента.

В качестве микронаполнителей использовали песок, слюду, керамзит, вермикулит и другие известные минеральные наполнители.

Размер частиц микронаполнителей после обработки в высоконапряженных аппаратах сравним с размером частиц по прототипу, однако частицы являются механоактивированными: в них содержится повышенная концентрация микродефектов, микротрещин, сильно развита поверхность, наблюдается частичная аморфизация. Такой продукт обладает повышенной химической активностью и вступает во взаимодействие с компонентами смеси.

В качестве пластифицирующей добавки предпочтительно использовать полиэтиленоксид со средним молекулярным весом 6000000, возможно также использование других добавок.

В качестве армирующей добавки использовали отходы поликапроамидного волокна Кемеровского завода "Химволокно" после предварительной резки и распушивания его, что не ограничивает использование другого синтетического волокна.

Из композиционной смеси, полученной согласно заявляемому способу, известными методами формировали изделия, выдерживали 28 суток для созревания и подвергали испытаниям на прочность при изгибе σизг., ударную вязкость αн, модуль упругости (Е), водопоглощение (В) и морозостойкость (М) методами испытаний по ГОСТУ-87-47 (СТСЭВ 5851-86) "Изделия асбестоцементные листовые. Методы испытаний".

Примеры конкретного выполнения способа

Армирующее поликапроамидное волокно диаметром 10-30 мкм предварительно разрезали на волокна длиной 5-3 мм, затем распушивали с помощью известных приемов и оборудования. Предварительно готовили компоненты или сочетание компонентов, указанные в формуле, путем механохимической активации их в виброцентробежной мельнице при ускорении мелющих тел 80-600 м/с2.

В смесителе готовили цементную смесь, вводя последовательно цемент, микронаполнитель(ли), воду с пластифицирующей добавкой (если последняя не была ранее введена с микронаполнителями) и армирующее волокно (если оно не было ранее введено с микронаполнителями), согласно соотношениям компонентов, приведенным в формуле изобретения, что обеспечивает получение плотного и пластичного материала с равномерным распределением синтетических волокон.

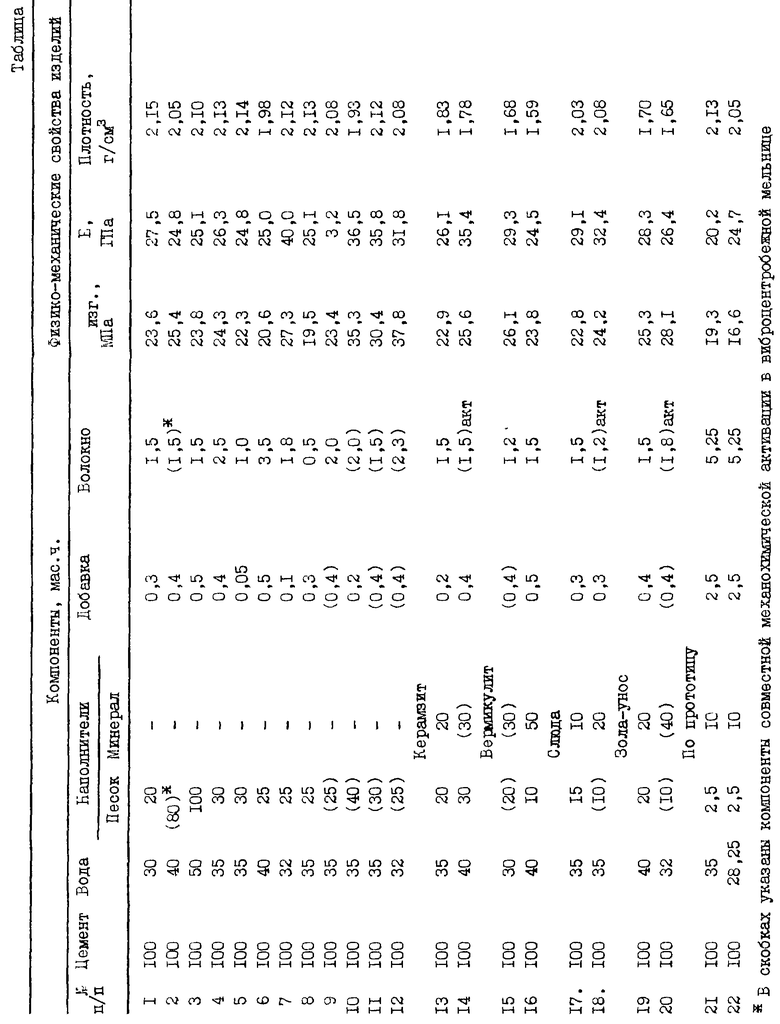

Все примеры конкретного выполнения способа сведены в таблицу. Как видно из таблицы, поставленная задача была решена благодаря выбранному соотношению компонентов в цементной матрице и улучшению состояния контактов между ними. Лучшему формированию контактов применительно к синтетическим волокнам способствует механохимическая активация отдельных компонентов смеси, а также компонентов в различных сочетаниях.

При обработке в высоконапряженных аппаратах только наполнителей (песок, вермикулит и т.д.), на поверхности частиц появляются трещины, микродефекты (происходит модификация поверхности), что способствует улучшению плотности и пластичности смеси и позволяет снизить содержание цемента в ней по сравнению с прототипом без ухудшения физико-химических свойств изделий? получаемых из нее.

При совместной обработке в высоконапряженных аппаратах смеси наполнителя и пластифицирующей добавки, в качестве которой опробован парафин, стеараты, водорастворимые полимеры, кремнийорганические порошки, происходит химическое взаимодействие молекул пластифицирующей добавки с поверхностью минеральных наполнителей. Молекулы органической пластифицирующей добавки (лучшей из которых оказался полиэтиленоксид) препятствуют процессу агрегации мелких частиц наполнителя, образующихся при разрушении минеральных наполнителей, обволакивая их поверхность. Образующийся в результате такой обработки порошок микронаполнителя сыпуч, не агрегирует, обладает гидрофильными свойствами, легко смешивается с цементным тестом.

Совместная обработка в высоконапряженных измельчительных аппаратах наполнителя и армирующих синтетических волокон решает важную задачу придания гидрофильных свойств синтетическому волокну, облегчение равномерного распределения его в цементном тесте, а также повышение прочности сцепления синтетического волокна с цементной матрицей за счет так называемой механической адгезии.

При совместной механической активации волокна с наполнителями получаемая смесь позволяет изготавливать изделия с повышенными ударостойкими характеристиками за счет изменения состояния поверхности волокон.

При увеличении количества микронаполнителя в цементном тесте выше 100 мас. ч. прочность полученных изделий снижается на 40%, при снижении содержания микронаполнителя в цементом тесте менее 20 мас.ч., прочность снижается, примерно, на 20%.

Снижение ПЭО менее 0,05 мас.ч. сопровождается повышением водопоглощения готовых изделий с 3,5 до 8-9%. Увеличение добавки ПЭО выше 0,5 мас.ч. практически не сказывается на свойствах материала, но усложняется процесс формования.

Количество воды в цементном тесте при замесе в отдельных случаях может быть увеличено до 0,8-0,9 мас.ч., если предусматривается последующее удаление ее в процессе формования изделий.

Экспериментальным путем было установлено, что при содержании синтетического волокна менее 0,5 мас.ч. ударная прочность изделий резко снижается с 12-15 до 4-6 кДж/м2 из-за снижения армирующего эффекта. Из-за дефицита матричного материала образцы с содержанием волокон выше 5 мас.ч. проявляют склонность к расслоению даже при небольших нагрузках, так как цементное тесто оказывается не в состоянии полностью пропитать волокна.

Заявляемый способ отличается от прототипа тем, что более высокие результаты по физико-механическим свойствам изделий были получены при меньшем содержании в цементной пасте цемента и армирующих волокон, что оказалось возможным благодаря заявляемому соотношению компонентов в цементном тесте, использованию модифицированных микронаполнителей и различных сочетаний микронаполнителей с другими компонентами, полученных механохимической обработкой их с помощью высоконапряженных аппаратов - виброцентробежных мельниц с ускорением мелющих тел 80-600 м/с2.

Кроме того, полученные по заявляемому способу изделия (материалы) обладают низким водопоглощением (3,5-4,5%), низким влажностным расширением при относительной влажности 60% (Сибирский регион) и хорошей морозостойкостью: после 50 циклов попеременного замораживания и оттаивания прочность исследуемых образцов осталась без изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОРАЗМЕРНЫХ ЦЕМЕНТНО-ВОЛОКНИСТЫХ ПЛИТ | 2003 |

|

RU2250821C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2318778C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА (ВАРИАНТЫ) | 2012 |

|

RU2553685C2 |

| ФИБРОЦЕМЕНТНЫЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291846C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ И ДЕКОРАТИВНО-ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2307814C2 |

| СПОСОБ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНОЙ ПЛИТЫ ПОД ФАСАД | 2002 |

|

RU2232151C1 |

| СИНТЕТИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ЦЕМЕНТНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ УКАЗАННОЕ ВОЛОКНО, И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ЦЕМЕНТНОГО ПРОДУКТА | 2007 |

|

RU2339748C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2036886C1 |

| СИНТЕТИЧЕСКОЕ ВОЛОКНО ДЛЯ ОБЪЕМНОГО АРМИРОВАНИЯ ЦЕМЕНТНОГО ПРОДУКТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ), ЦЕМЕНТНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ ДИСПЕРСИЮ СИНТЕТИЧЕСКОГО ВОЛОКНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2396379C2 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2010 |

|

RU2441897C1 |

Изобретение относится к способам приготовления смеси для получения композиционного материала на основе цементного вяжущего и армирующих синтетических волокон, применяемой для изготовления облицовочных плит, кровельных материалов, труб, водопроводных колец, смотровых колодцев канализационных сетей и т.д. Способ включает смешение цемента, микронаполнителя, воды, пластифицирующей добавки и армирующего волокна, при этом смесь содержит на 100 мас. ч. цемента 20-100 мас. ч. по крайней мере одного микронаполнителя, 0,05-0,5 мас. ч. пластифицирующей добавки, 30-50 мас.ч. воды и 0,5-5 мас.ч. синтетического волокна, перед смешением наполнитель(-ли)или смесь наполнителя(-лей) и пластифицирующей добавки, или смесь наполнителя(-лей) и армирующего волокна подвергают механохимической активации в высоконапряженных аппаратах. В качестве высоконапряженных аппаратов используют центробежно-планетарные или виброцентробежные мельницы с ускорением воздействующих тел 80-600 м/с2. В качестве наполнителя используют один из следующих материалов: песок, керамзит, вермикулит, золу-унос бурых углей, слюду. В качестве синтетического волокна используют отходы поликапроамидного волокна. В качестве пластифицирующей добавки используют полиэтиленоксид (ПЭО). Пластифицирующую добавку вводят в смесь растворенной в воде затворения. Технический результат - получение изделия с более высокими прочностными характеристиками при меньшем содержании в составе армирующих волокон и цемента. Получаемые изделия обладают также низким водопоглощением, низким влажностным расширением и хорошей морозостойкостью. 5 з.п.ф-лы, 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2036886C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

| СПОСОБ СОЗДАНИЯ КУЛЬТУРНОГО ГАЗОНА | 1996 |

|

RU2102551C1 |

| Способ приготовления бетонной смеси | 1990 |

|

SU1778100A1 |

| Способ приготовления фибробетонной смеси | 1988 |

|

SU1694555A1 |

| Способ приготовления бетонной смеси | 1989 |

|

SU1643509A1 |

| Способ приготовления бетонной смеси | 1989 |

|

SU1625854A1 |

| Сырьевая смесь для приготовления ячеистого бетона | 1982 |

|

SU1079627A1 |

| Фибробетонная смесь | 1982 |

|

SU1227610A1 |

| Способ полярографического определения инсектицидов | 1986 |

|

SU1357821A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2001-04-20—Публикация

1999-10-04—Подача