Изобретение относится к заглушке, в первую очередь для перекрытия отверстия в панели кузова транспортного средства, например легкового автомобиля, выполненной из синтетического материала.

Заглушка препятствует попаданию через отверстие, например, в полость кузова транспортного средства грязи, выхлопных газов, всевозможных агрессивных жидкостей, а также играет роль теплозвукоизолирующего элемента.

Из уровня техники известно техническое решение заглушки для отверстия (аналог - заявка Великобритании N 2067256, кл. F 16 J 13/00, 5/14, публ. 22.07.81 г.), выполненной из нескольких частей, одна из которых представляет собой основание с выступающими упругими элементами, содержащими выемки и выступы для фиксации заглушки в отверстии панели, например кузова транспортного средства. Вторая часть заглушки представляет собой уплотняющее кольцо, выполненное из синтетического материала. При повышенной температуре синтетический материал размягчается до текучего состояния и скапливается в упомянутых выемках упругих элементов, что придает последним жесткость и не позволяет заглушке отклоняться в сторону.

Описанная конструкция обеспечивает надежное перекрытие отверстия в панели, однако выполнение заглушки из нескольких частей увеличивает трудоемкость процесса сборки, а выполнение одной из частей из размягчающегося под воздействием температуры материала затрудняет демонтаж заглушки, таким образом можно сделать вывод, что после демонтажа повторное использование заглушки будет затруднено.

Из уровня техники известно также техническое решение заглушки для отверстия (аналог - заявка Франции N 2507277, кл. F 16 J 13/08, В 62 D 25/00, публ. 10.12.82 г. ), включающей в себя корпус с фиксирующим кольцом, плоское основание с ребордой, один или несколько вставных элементов, а также уплотнительную прокладку, выполненную из синтетического материала и расположенную под ребордой. При повышенной температуре уплотнительная прокладка размягчается до текучего состояния и соединяет боковую поверхность отверстия по меньшей мере с частью наружной поверхности корпуса.

Описанная конструкция обеспечивает надежное перекрытие отверстия в панели, однако выполнение заглушки из нескольких частей увеличивает трудоемкость процесса сборки, а наличие уплотняющей прокладки, выполненной из размягчающегося под воздействием температуры материала и приобретающего клейкие свойства, затрудняет демонтаж заглушки, таким образом можно сделать вывод, что после демонтажа повторное использование заглушки будет затруднено.

Известно техническое решение заглушки для отверстия (ближайший аналог - международная заявка PCT (WO) N 86/03721, кл. В 62 D 25/20, публ. 03.07.86 г. , приоритетная заявка Германии (DE) N 3446151), выполненной монолитной из синтетического материала, в частности из полиэфироуретана. В заявке показаны несколько вариантов выполнения заглушки, в одном из которых (см. фиг. 1,5,6) заглушка включает в себя корпус, по периметру верхней кромки которого выполнена уплотняющая губка, против которой расположено фиксирующее кольцо, выполненное по периметру наружной поверхности корпуса, основание, представляющее собой волнообразную или слегка выпуклую поверхность, примыкающее по периметру к верхней кромке корпуса и основанию уплотняющей губки, что в совокупности направлено на надежное перекрытие отверстия в панели, например, кузова транспортного средства без дополнительного процесса расплавления отдельных элементов заглушки. Однако недостаточная жесткость вышеописанной заглушки может привести к затруднению ее многоразового использования.

Задача изобретения направлена на создание конструкции заглушки многоразового использования для перекрытия отверстия в панели, преимущественно кузова транспортного средства, которую можно установить на любом этапе конвейерной сборки и которая обеспечивает безупречное надежное гидроизолирующее уплотнение отверстия даже после окраски с последующей тепловой обработкой.

Для решения поставленной технической задачи заглушка для отверстия выполнена монолитной с твердостью по Шору более 90 ЕД. и включает в себя корпус, по периметру верхней кромки которого размещена уплотняющая губка, против которой расположено фиксирующее кольцо, выполненное по периметру наружной поверхности корпуса, основание, примыкающее по периметру к верхней кромке корпуса, по периметру корпуса выполнено в виде скоса плечико, разделяющее корпус на верхнюю основную и нижнюю расширенную части, причем внутри корпуса выполнены ребра жесткости, нижняя краевая часть боковых поверхностей которых расположена в непосредственной близости от зоны перехода внутренних поверхностей основной части корпуса в плечико или в самой этой зоне, фиксирующее кольцо размещено между плечиком и скосом, выполненным по периметру наружной поверхности нижней расширенной части корпуса, и в поперечном сечении имеет форму клина, образованного верхним и нижним выступающими участками, расположенными по отношению друг к другу под острым углом, причем нижний выступающий участок образует со скосом тупой угол, а по периметру наружной поверхности корпуса выполнен один или два фасонных элемента, расположенных между основанием уплотняющей губки и плечиком и имеющих треугольную форму поперечного, ранее упомянутые ребра жесткости по всей своей длине прилегают к внутренней поверхности основания и в окружном направлении равноудалены друг от друга.

Сущность технического решения поясняется на чертежах.

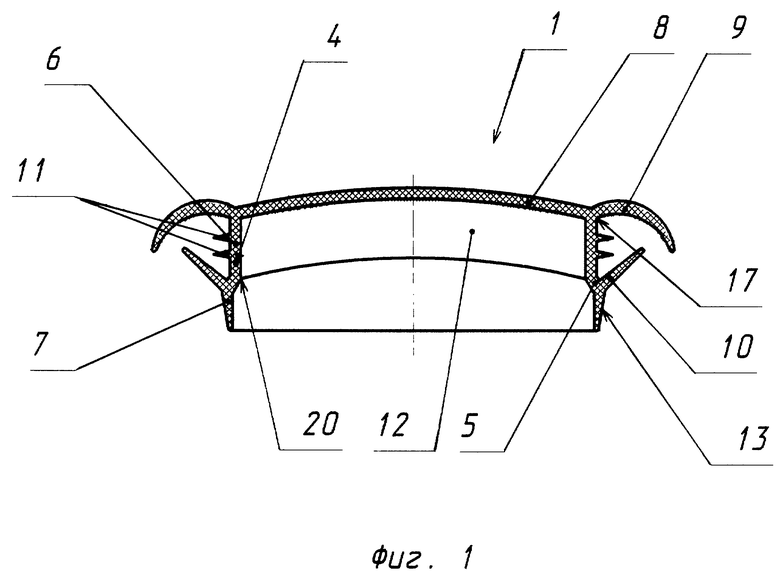

Фиг. 1 - поперечный разрез заглушки вдоль ребра жесткости.

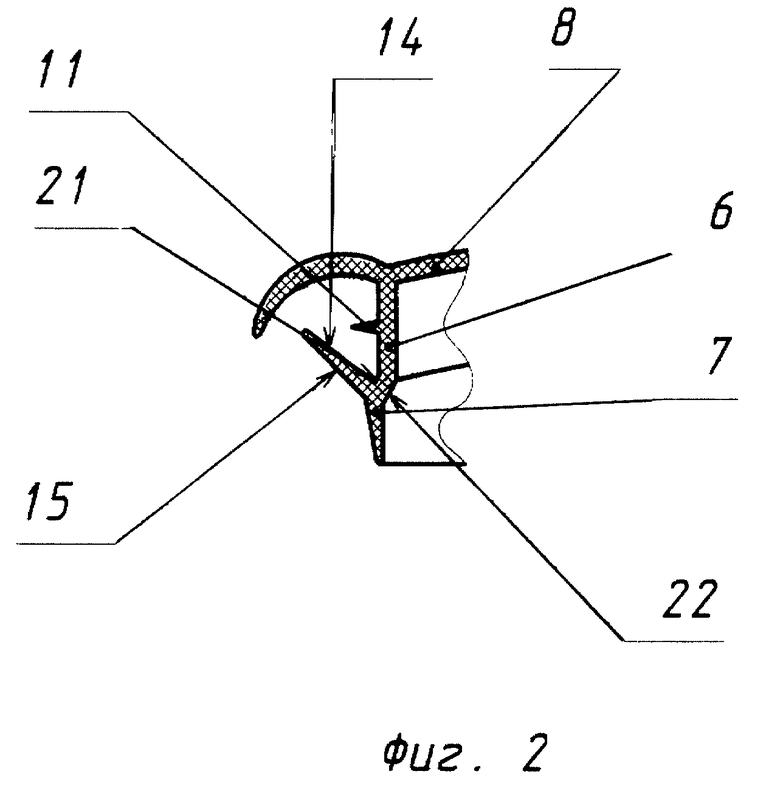

Фиг. 2 - изображен фрагмент поперечного разреза заглушки с одним фасонным элементом.

Фиг. 3 - вид сверху на заглушку.

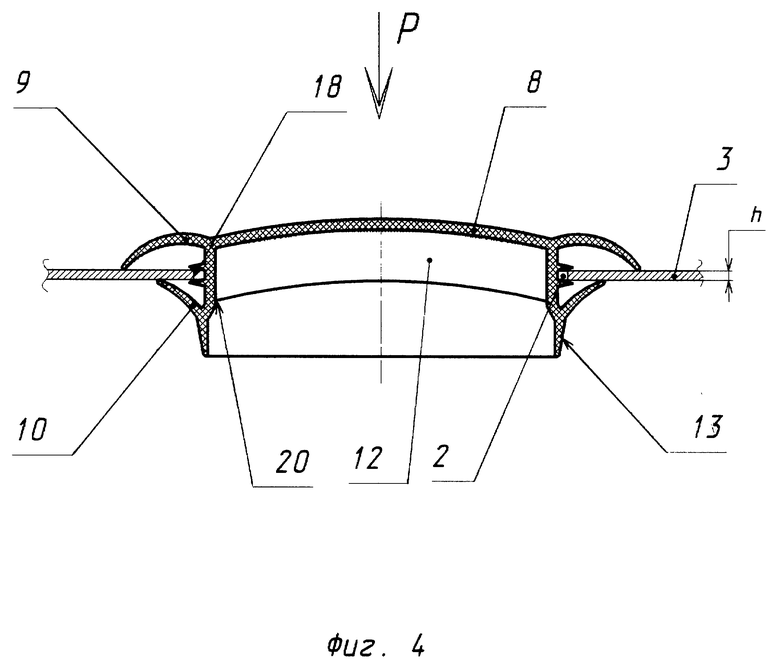

Фиг. 4 - изображен поперечный разрез заглушки, установленной в отверстии панели, например транспортного средства.

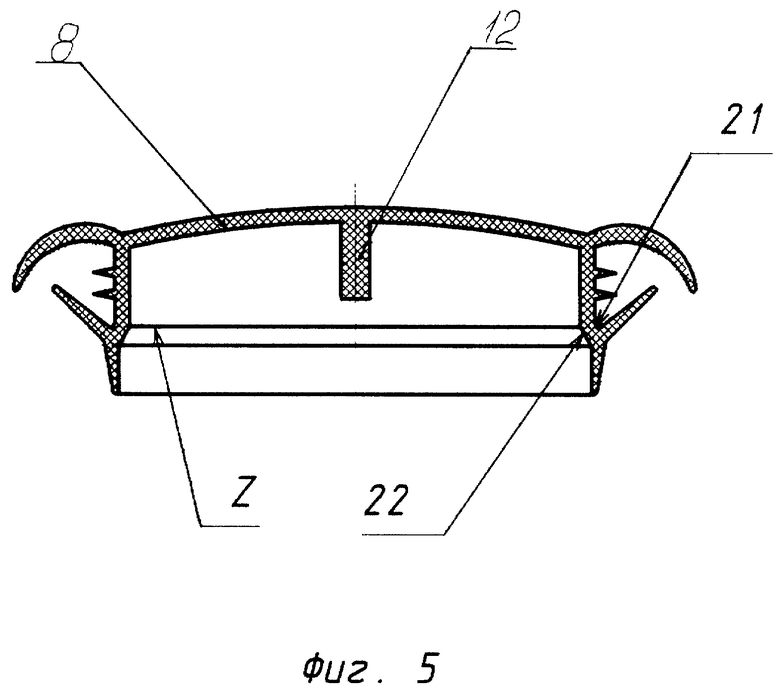

Фиг. 5 - поперечный разрез заглушки поперек ребра жесткости.

Заглушка 1 для круглого или другого вида отверстия 2 в панели 3, преимущественно кузова транспортного средства, выполнена монолитной и содержит корпус 4, по периметру которого выполнено в виде скоса плечико 5, разделяющее корпус 4 на верхнюю основную 6 и нижнюю расширенную 7 части, основание 8, уплотняющую губку 9, фиксирующее кольцо 10, фасонный элемент 11, ребра жесткости 12 (фиг. 1, 4).

По периметру верхней кромки корпуса 4, а именно верхней основной части 6, размещена уплотняющая губка 9. По периметру наружной поверхности нижней расширенной части 7 выполнен скос 13, облегчающий позиционирование заглушки 1 к отверстию 2 в панели 3, что особенно актуально при сборке на конвейере.

По периметру наружной поверхности корпуса 4 напротив уплотняющей губки 9 расположено фиксирующее кольцо 10, размещенное между плечиком 5 и скосом 13 нижней расширенной части 7.

Фиксирующее кольцо 10 имеет в поперечном сечении форму клина, образованного верхним 14 и нижним 15 выступающими участками, расположенными по отношению друг к другу под острым углом. Нижний выступающий участок 15 образует со скосом 13 тупой угол. Фиксирующее кольцо 10 и уплотняющая губка 9 выполнены тонкостенными, что способствует выравниваю допусков при разной толщине h панели 3 и является одним из факторов надежного гидроизолирующего уплотнения.

Основание 8 примыкает по периметру к верхней кромке корпуса 4, а также к основанию 17 уплотняющей губки 9 и имеет слегка выпуклую форму. Такая форма основания 4 заглушки 1 способствует выравниванию допусков и минимальной усадке основания 8 при температурном воздействии на заглушку 1.

По периметру наружной поверхности корпуса 4, а именно верхней основной части 6, выполнен фасонный элемент 11, размещенный между основанием 17 уплотняющей губки 9 и плечиком 5. Фасонный элемент 11 может иметь различные формы поперечного сечения, в частности треугольную, или трапециевидную, или какую-либо другую. Для увеличения плотности фиксации в отверстии 2 панели 3, например увеличенной толщины h, может быть выполнено два или несколько фасонных элементов 11 (фиг. 1, 2).

Уплотняющая губка 9, фасонный элемент 11 и фиксирующее кольцо 10 расположены друг относительно друга на таком расстоянии и имеют такие размеры, позволяющие, при установленной в отверстии 2 панели 3 заглушки 1, уплотняющей губке 9 плотно прилегать к верхней поверхности панели 3, фиксирующему кольцу 10 упираться в нижнюю поверхность панели 3, а фасонному элементу 11 соприкасаться с кромкой 18 отверстия 2 панели 3.

Внутри заглушки 1 выполнены ребра жесткости 12, боковые поверхности 19 которых соединены с внутренней поверхностью верхней основной части 6 корпуса 4 (фиг. 3), причем нижняя краевая часть 20 боковых поверхностей 19 расположена в непосредственной близости от зоны Z перехода внутренней поверхности верхней основной части 6 во внутреннюю поверхность 22 плечика 5 или в самой этой зоне Z (фиг. 1, 4, 5). Ребра жесткости 12 в окружном направлении равноудалены друг от друга и по всей своей длине прилегают к внутренней поверхности основания 8 заглушки 1.

Наружная 21 и внутренняя 22 поверхности плечика 5 могут быть выполнены как одинаковой, так и различной длины и расположены как в параллельных, так и в непараллельных плоскостях относительно друг друга.

Заглушка 1 вышеописанной конструкции выполнена монолитной из термоэластичного материала и имеет преимущество, если твердость по Шору составляет более 90 ЕД. Такая заглушка 1 обеспечивает следующие преимущества: термостойкость; гидроизоляцию после температурного воздействия; возможность окраски без существенных изменений размеров заглушки 1; устойчивость к жирам, маслам и другим жиросодержащим продуктам; устойчивость к ультрафиолетовому воздействию; устойчивость к абразивному воздействию, а также низкую остаточную деформацию после установки заглушки 1 в отверстие 2 панели 3.

Для введения заглушки 1 в отверстие 2 панели 3 первоначально совмещается нижняя расширенная часть 7 корпуса 4 с отверстием 2, при этом скос 13 помогает центрировать заглушку 1 в отверстии 2. После этого, под давлением P на основания 8, корпус 4 подается внутрь отверстия 2, при этом фиксирующее кольцо 10 частично прижимается к наружной поверхности 21 плечика 5 и верхней основной части 6 корпуса 4, позволяя последнему далее проходить сквозь отверстие 2, а уплотняющая губка 9 при этом отгибается вверх, прижимаясь к верхней поверхности панели 3. После того как фиксирующее кольцо 10 пройдет сквозь отверстие 2, давление P на основание 8 прекращается и уплотняющая губка 9, разгибаясь, подает заглушку 1 в обратном направлении, при этом фиксирующее кольцо 10 отгибается вниз и упирается в нижнюю поверхность панели 3. Таким образом создается три зоны уплотнения: между уплотняющей губкой 9 и верхней поверхностью панели 3, между фиксирующим кольцом 10 и нижней поверхностью панели 3, а также между фасонным элементом 11 и кромкой 18 отверстия 2 панели 3.

Вышеописанная заглушка 1 для отверстия 2 в панели 3, например кузова транспортного средства, может быть использована многократно, при этом она сохраняет ранее упомянутые в описании преимущества, обеспечивая тем самым безупречное гидроизолирующее уплотнение отверстия 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГЛУШКА ДЛЯ ОТВЕРСТИЯ | 1998 |

|

RU2141423C1 |

| ЗАГЛУШКА ДЛЯ ОТВЕРСТИЯ | 2000 |

|

RU2183171C1 |

| ЗАГЛУШКА ДЛЯ ОТВЕРСТИЯ | 2000 |

|

RU2189329C2 |

| УПЛОТНИТЕЛЬ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2144866C1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2260524C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ ДЛЯ БАМПЕРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2260523C1 |

| ЗАГЛУШКА | 2007 |

|

RU2356759C2 |

| СПОСОБ РЕМОНТА ОСНОВАНИЯ СТАЛЬНЫХ РЕЗЕРВУАРОВ И ВИБРОРЕЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2626504C1 |

| ЭНЕРГОПОГЛОЩАЮЩАЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2172694C1 |

| БАМПЕР АВТОМОБИЛЯ | 2001 |

|

RU2199455C1 |

Изобретение относится к устройствам для перекрытия отверстий. Заглушка для отверстия выполнена монолитной и включает корпус, по периметру верхней кромки которого размещена уплотняющая губка, против которой расположено фиксирующее кольцо, выполненное по периметру наружной поверхности корпуса, и основание, примыкающее по периметру к верхней кромке корпуса. По периметру корпуса выполнено в виде скоса плечико, разделяющее корпус на верхнюю основную и нижнюю расширенную части. Внутри корпуса выполнены ребра жесткости, нижняя краевая часть боковых поверхностей которых расположена в непосредственной близости от зоны перехода внутренних поверхностей верхней основной части корпуса в плечико или в самой этой зоне. В результате достигается надежное гидроизолирующее уплотнение отверстия. 9 з.п. ф-лы, 5 ил.

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| МОЛНИЕОТВОД | 1996 |

|

RU2101819C1 |

| DE 3427626 C1, 17.10.1985 | |||

| ЖИДКОКРИСТАЛЛИЧЕСКАЯ ДИАФРАГМА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 1992 |

|

RU2046391C1 |

| GB 1399924 A, 07.07.1975 | |||

| Якорная система | 1986 |

|

SU1390125A1 |

| ЗАГЛУШКА | 1971 |

|

SU418659A1 |

| Заглушка | 1977 |

|

SU667742A1 |

Авторы

Даты

2001-04-20—Публикация

1999-10-26—Подача