Техническое решение относится к области диагностики дефектов технических систем и может быть использовано для контроля и диагностики трансмиссии автомобилей в процессе их технического обслуживания или ремонта [G01M17/007, G01M15/00, B60S9/00].

Из уровня техники известен РОЛИКОВЫЙ СТЕНД ДЛЯ ИСПЫТАНИЙ АВТОМОБИЛЕЙ [RU2090854, опубл. 20.09.1997], содержащий несколько пар опорных беговых роликов, каждая из которых механически связана приводным или тормозным блоком, отличающийся тем, что он дополнительно содержит вспомогательные вращающиеся ролики по одному на каждую пару опорных беговых роликов, расположенные между опорными беговыми роликами, силовые манипуляторы с устройствами управления, измерители скорости вращения вспомогательных роликов, причем каждый силовой манипулятор механически связан с осью вращения соответствующего вспомогательного ролика.

Недостатком аналога является ограниченность функционала устройства: изобретение предполагает диагностику и испытания только тормозной системы автомобиля, при этом остальные системы не диагностируются.

Также известна СТАНЦИЯ ЭКСПРЕСС-ДИАГНОСТИКИ ТРАНСПОРТНЫХ СРЕДСТВ [RU2122716, опубл. 27.11.1998], которая содержит проездной путь с основанием и неподвижно установленными на нем платформами для движения колес, датчики с электрическими выходными сигналами, распределитель-коммутатор, включенный с возможностью поступления на его вход сигналов от датчиков, компьютер, предназначенный для обработки по соответствующим алгоритмам и программам, записанным в его базу данных, полученной информации, отличающаяся тем, что проездной путь расположен в крытом помещении, с двух сторон которого имеются ворота для въезда и выезда транспортного средства, датчики установлены вдоль платформ проездного пути, между ними, по бокам от них, между поверхностью качения и днищем автомобиля и над ним, а распределитель-коммутатор оптиковолоконным кабелем подключен к входу компьютера. Станция позволяет проводить контроль агрегатов автомобиля во время движения и может быть использована для определения давления в шинах колес, протектора шин, развала и схождения управляемых колес, отработавших газов, обнаружения неисправностей в работе двигателей, агрегатов и механизмов и других объектов, характеризующих текущее состояние транспортного средства.

Недостатком аналога является ограниченность функционала устройства: станция экспресс-диагностики производит оценку состояния автомобиля только посредством датчиков, при этом не моделируя процесс перемещения автомобиля по дорожному покрытию различного качества, что не позволяет в полной мере выявить характер неисправностей элементов подвески и других узлов и агрегатов.

Также известен СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДИНАМИЧЕСКОЙ СИСТЕМЫ КУРСОВОЙ СТАБИЛИЗАЦИИ АВТОМОБИЛЯ НА СТЕНДАХ С БЕГОВЫМИ БАРАБАНАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ [RU2755626, опубл. 17.09.2021], реализованный в устройстве, которое содержит раму с опорными роликами и четырьмя маховиками, кинематически связанными между собой посредством валов, муфт и цепных передач, ролики следящих систем, предназначенные для измерения скорости вращения колес, а также устройства для измерения тормозных сил на колесах автомобиля, расположенные на валах привода опорных роликов. Устройство дополнительно содержит подъемно-поворотный механизм, включающий в себя пневмокамеры, обеспечивающие подъем платформы с автомобилем, линейные подшипники, на которых платформа поворачивается относительно оси вращения, гидроцилиндр, поворачивающий платформу, ось поворота платформы, расположенную на пересечении продольной оси симметрии стенда и оси вращения колес, а также датчик стабилизирующего момента системы «автомобиль-стенд», датчик угла и скорости поворота платформы. Техническим результатом является расширение диагностического функционала, заключающегося в способности задавать тестовые режимы для диагностирования динамической системы курсовой стабилизации автомобиля.

Недостатком аналога является ограниченность функционала: контролю и диагностике подлежит только динамическая система курсовой стабилизации автомобиля, при этом неисправности остальных элементов подвески, опор двигателя и иных агрегатов автомобиля посредством данного технического решения не диагностируются.

Наиболее близким по технической сущности является СПОСОБ ДИАГНОСТИКИ УПРАВЛЯЮЩИХ УСТРОЙСТВ И СИСТЕМ АВТОТРАНСПОРТНЫХ СРЕДСТВ [RU2164675, опубл. 27.03.2001], который заключается в том, что колеса автотранспортного средства сначала раскручивают, а затем осуществляют их торможение с помощью тормозной системы автомобиля. При этом проводят измерение параметров торможения и затем сравнивают их с эталонными значениями и по отклонению от эталонных значений судят о техническом состоянии тормозной системы. При этом дополнительно осуществляют нагружение колеса колебательной нагрузкой, измеряют параметры колебаний, а измерение параметров торможения проводят без нагружения и при нагружении колеса колебательной нагрузкой, и по разнице значений измеряемых параметров торможения без нагружения и с нагружением колебательной нагрузкой судят о техническом состоянии гасящих устройств подвески автотранспортного средства, а также по параметрам колебаний и торможения судят о работоспособности антиблокировочной системы тормозов и системы управления подвеской автомобиля.

В состав стенда, реализующего заявляемый способ, входят ролики тормозного стенда, рама, планетарные редукторы, электродвигатели, пульт управления стендом, датчик тормозной силы колеса, датчик усилия на тормозной педали, колебатель, воздействующий на колеса автомобиля, датчик частоты колебаний колеса, датчик контактной силы колеса и датчик амплитуды колебаний колеса.

Техническим результатом является расширение функциональных возможностей за счет одновременной оценки технического состояния управляющих устройств-тормозов и подвески автотранспортных средств, по параметрам торможения и колебаний, а также приближение условий испытаний тормозов к реальным, которые позволяют контролировать работу антиблокировочной системы тормозов автомобиля, гасящих устройств, в том числе самонастраивающихся, а также других управляющих устройств и систем в подвеске и в тормозной системе автомобиля.

Основной технической проблемой прототипа является ограниченность функционала: на стенде производится преимущественно оценка состояния подвески автомобиля с точки зрения измерения тормозной силы при наличии и отсутствии колебательной нагрузки, при этом амплитуда колебаний, воздействующих на колеса автомобиля, ограничена конструкцией применяемого эксцентрикового механизма, то есть по сути фиксирована, таким образом упомянутые факторы обусловливают отсутствие возможности осуществления комплексной диагностики основных систем автомобиля посредством одного устройства, что не позволяет всесторонне оценить техническое состояние узлов и агрегатов автомобиля.

Задачей предлагаемого технического решения является устранение недостатков прототипа.

Техническим результатом изобретения является расширение функциональных возможностей поста комплексной диагностики автомобилей.

Указанный технический результат достигается за счет того, что пост комплексной диагностики автомобилей, состоящий из смотровой ямы с трапами, в центральной части смотровой ямы смонтирован вибростенд, под трапами закреплен электромотор, соединенный с промежуточным валом и эксцентриковым валом посредством ременной передачи, между промежуточным валом и эксцентриковым валом располагается натяжной ролик, на эксцентриковом валу закреплены шатуны, выполненные с возможностью приведения в движение подвижных площадок через сайлентблоки, электромотор соединен со шкафом управления, выполненным с возможностью подачи на электромотор управляющих команд для формирования вибростендом колебаний, отличающийся тем, что вибростенд включает платформы с подвижными площадками, установленными в трапах на одной оси слева и справа относительно направления движения автомобиля, а формируемые вибростендом колебания, имитирующие дорожные неровности, производятся с амплитудой от 5 мм до 50 мм и частотой от 0 до 380 колебаний в минуту.

Краткое описание чертежей.

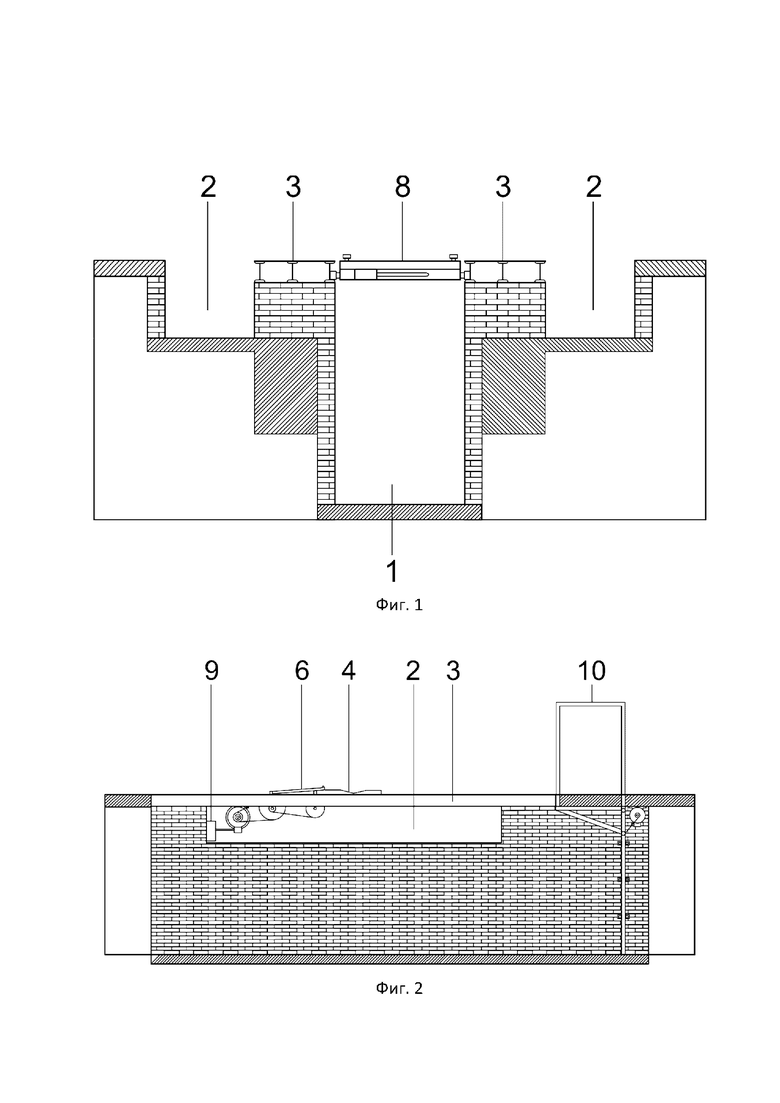

На фиг. 1 показан вид спереди поста комплексной диагностики автомобилей.

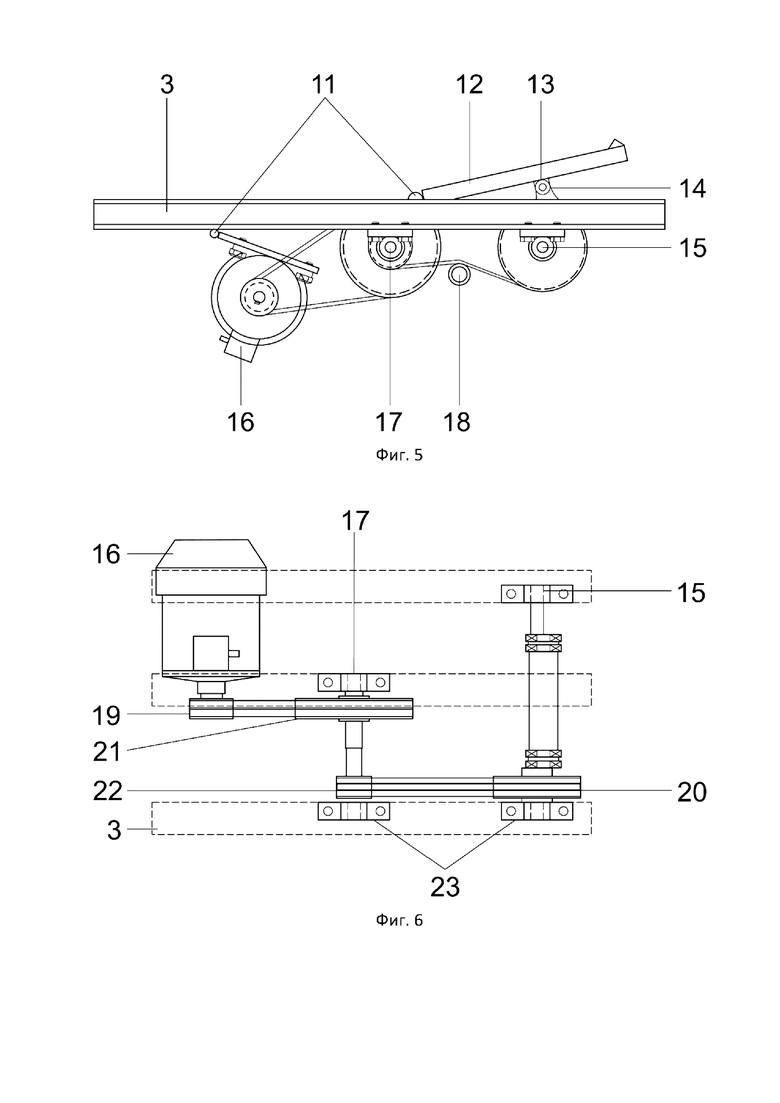

На фиг. 2 показан вид сбоку поста комплексной диагностики автомобилей.

На фиг. 3 показан вид сверху поста комплексной диагностики автомобилей.

На фиг. 4 показан вид спереди вибростенда.

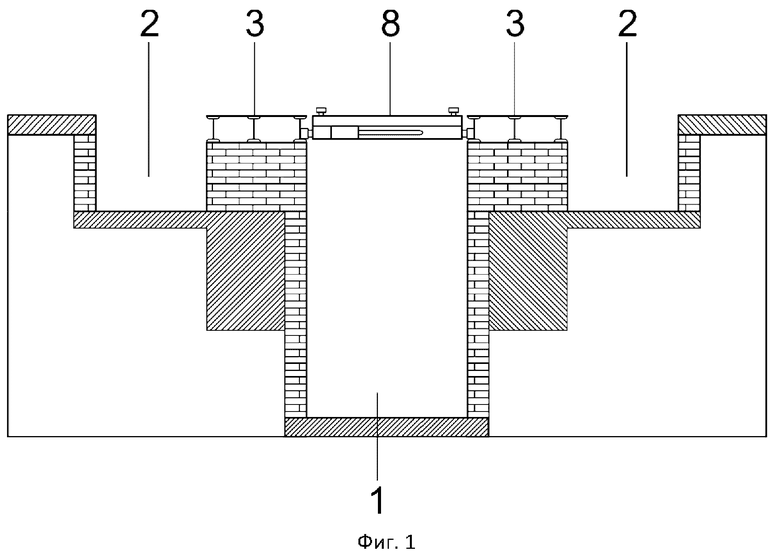

На фиг. 5 показан вид сбоку вибростенда.

На фиг. 6 показан вид сверху вибростенда.

На фигурах обозначено: 1 – смотровая яма, 2 – приямки, 3 – трапы, 4 – платформы люфт-детектора, 5 – гидростанция люфт-детектора, 6 – вибростенд, 7 – платформы вибростенда, 8 – гидравлическая траверса, 9 – шкаф управления, 10 – лифт,

11 – шарнирные соединения, 12 – подвижная площадка, 13 – сайлентблок, 14 – шатун,

15 – эксцентриковый вал, 16 – электромотор, 17 – промежуточный вал, 18 – натяжной ролик, 19 – шкив электромотора, 20 – шкив эксцентрикового вала, 21 – большой шкив промежуточного вала, 22 – малый шкив промежуточного вала, 23 – подшипниковые опоры.

Пост комплексной диагностики автомобилей состоит из смотровой ямы 1 (см. Фиг. 1) с приямками 2 и металлическими трапами 3. Для удобства перемещения механика-диагноста от поверхности трапов 3 в приямки 2 смонтированы ступени (на фигурах не показаны), а также лифт 10.

На каждом из трапов 3 в их центральной части смонтированы люфт-детекторы (см. Фиг. 2), состоящие из платформ 4, гидростанции 5 и шкафа с электрооборудованием (на фигурах не показан).

Между трапами 3 на упорах смонтирована гидравлическая траверса 8 (см. Фиг. 1, 3), состоящая из перемещаемой на роликах станины, ножничного подъёмного механизма и силовой гидравлики, включающей цилиндр и насос (составляющие гидравлической траверсы 8 на фигурах не показаны).

В центральной части поста комплексной диагностики автомобилей смонтирован вибростенд 6, включающий платформы 7, электромотор 16 (см. Фиг. 5), промежуточный вал 17 и эксцентриковый вал 15. В ременную передачу между промежуточным валом 17 и эксцентриковым валом 15 включен натяжной ролик 18. Электромотор 16 закреплен под трапами 3 посредством шарнирного соединения 11. На одной из стен смотровой ямы 2 закреплен шкаф управления 9, предназначенный для управления режимами работы электромотора 16.

Также вибростенд 6 включает счетчик колебаний платформы, состоящий из информационного экрана и датчика Холла (на фигурах не показаны), предназначенный для считывания количества оборотов со шкива эксцентрикового вала 20, на котором закреплен магнит (на фигурах не показан), выступающий в роли сигнальной метки.

Платформы вибростенда 7 включают подвижные площадки 12, закрепленные на трапах 3 посредством шарнирного соединения 11.

На эксцентриковом валу 15 смонтированы шатуны 14, соединенные с подвижными площадками 12 посредством сайлентблоков 13. Эксцентриковый вал 15 закреплен к элементам трапов 3 посредством подшипниковых опор 23.

Заявленное техническое решение используется следующим образом.

Вибростенд 6 способен создавать колебания, имитирующие различные дорожные неровности, с изменяемой частотой и амплитудой. Амплитуда может меняться от 5 мм до 50 мм, частота колебаний от 0 до 380 колебаний в минуту. В зависимости от характера неисправности выбирается необходимая амплитуда и частота колебаний, либо проверка проводится в широком диапазоне, чаще всего на минимальной, средней и максимальной амплитуде с частотой от 0 до 380 колебаний в минуту.

Основной принцип диагностики на вибростенде 6 – это создание резонансных колебаний для различных элементов автомобиля с визуальным наблюдением за их состоянием. Каждый элемент подвески и кузова автомобиля имеет собственную резонансную частоту, и когда частота и амплитуда колебаний вибростенда 6 совпадает с резонансной частотой элемента, то проявляется дефект в виде стука, скрипа или чрезмерной подвижности. Иногда, напротив, элемент не проявляет должной подвижности во всем рабочем диапазоне, что тоже может говорить о неисправности, что в большей степени характерно, например, для опор двигателя. Для разных типов и марок автомобилей частоты и амплитуды могут отличаться.

Гидравлическая траверса 8 применяется для вывешивания осей автомобиля и выявления неисправностей, связанных с подшипниками, и некоторых сайлентблоков, в основном на задней подвеске, которые невозможно выявить другими способами, за исключением вывешивания автомобиля с загруженной подвеской и создания определенной нагрузки на колесо.

Подвижные площадки 12 вибростенда 6 установлены в трапах 3 слева и справа на одной оси. Это позволяет с помощью комбинации различных циклов колебаний имитировать дорожные условия, при которых проявляются неисправности. Диагностика проводится органолептическим методом и при помощи датчиков акселерометров, установленных на амортизаторы, с анализом и выводом данных полученных сигналов на компьютер (на фигурах не показан). Посредством упомянутого компьютера запускают на исполнение одну из восьми программ, каждая из которых соответствует различным комбинациям частот колебаний и синхронизации платформ вибростенда 7. Программы применяются для наиболее распространенных проверок для быстрой настройки вибростенда 6 на имитацию необходимых дорожных условий. Если ни одна из восьми программ не позволяет найти неисправность, вибростенд 6 посредством работы шкафа управления 9 вручную настраивают на необходимые значения амплитуды, частоты и синхронизации, при которых проявится неисправность. Частота меняется за счет изменения количества оборотов электромотора 16, а амплитуда – за счет изменения положения колеса автомобиля на подвижной площадке 12: если колесо расположено в непосредственной близости от шарнирного соединения 11, то амплитуда колебания подвижной площадки 12 с колесом автомобиля имеет малое значение, если же колесо удаляется по поверхности подвижной площадки 12 от шарнирного соединения 11, то амплитуда колебаний подвижной площадки 12 с колесом автомобиля возрастает, приближаясь к своему максимально возможному значению.

Перед началом работы поста комплексной диагностики автомобиль размещают на трапах 3, при этом испытуемую ось автомобиля (переднюю или заднюю) размещают на подвижных площадках 12 вибростенда 6. Посредством шкафа управления 9 задают параметры работы вибростенда 6 и включают электромотор 16, через шкив электромотора 19, большой 21 и малый 22 шкивы промежуточного вала приводящий в движение промежуточный вал 17 и далее эксцентриковый вал 15 через шкив эксцентрикового вала 20.

Посредством закрепленных через сайлентблоки 13 на эксцентриковом валу 15 шатунов 14 приводят в действие подвижные площадки 12, чем приводят подвеску автомобиля в состояние контролируемого колебания.

Посредством упомянутого компьютера запускают одну из восьми программ, каждая из которых соответствует различным комбинациям частот колебаний и синхронизации платформ вибростенда 7, посредством которых проводят наиболее распространенные проверки для быстрой настройки вибростенда 6 на имитацию необходимых дорожных условий. В случае несоответствия ни одной из восьми программ условиям поиска неисправностей вибростенд 6 вручную посредством работы шкафа управления 9 настраивают на необходимые значения амплитуды, частоты и синхронизации, при которых проявляется неисправность.

Наличие базовых программ позволяет посредством работы компьютера проводить быструю настройку вибростенда 6 и ускоряет процесс диагностики; индикация посредством информационного экрана (на фигурах не показан) частоты колебаний подвижных площадок 12 позволяет быстро нарабатывать навык эффективной работы у мастера-диагноста методом сравнительного анализа.

Примеры диагностики различных функциональных элементов автомобиля.

Проверку амортизаторов проводят при трех значениях амплитуды колебания подвижных площадок 12, например 10 мм, 30 мм и 50 мм с плавным увеличением частоты от 0 до 375 колебаний в минуту. Каждое колесо проверяют отдельно. Оценку состояния проводят на слух, визуально, на ощупь. Возможные проявления неисправности: стук, скрип, толчки от амортизатора, возможно потеря контакта колеса с виброплатформой, что проявляется как похлопывание колеса по виброплатформе. Наиболее полную информацию дают проверки во всем диапазоне частот и амплитуд, поскольку в силу конструкции амортизатора неисправности могут проявляться только в конкретной режимной точке.

Одновременно с проверкой амортизаторов проводят проверку состояния опор амортизатора. Чаще всего неисправности опоры проявляются на частоте колебаний от 150 до 300 и проявляются отчетливым стуком и толчками в верхней части амортизатора, а также визуальным наблюдением колебаний демпфирующего слоя опоры, где это возможно. Одновременно осуществляют наблюдение за пыльниками и отбойниками, поскольку посторонние звуки от этих элементов могут проявляться на разных частотах и амплитудах.

Проверку втулок и стоек стабилизатора производят одновременно при асинхронном движении левой и правой подвижных площадок 12 на низкой частоте, до 60 колебаний в минуту. При этом кузов автомобиля подвергают раскачиванию из стороны в сторону, при которых отчетливо проявляются люфты в узлах стабилизатора поперечной устойчивости. Стук от стоек стабилизатора также проявляется и при высокой частоте колебаний от 150 колебаний в минуту. Амплитуду колебаний для проверки элементов стабилизатора выбирают максимальной: чем больше раскачивание кузова, тем отчетливее проявляются дефекты.

Проверку сайлентблоков производят на максимальной амплитуде с асинхронным движением обеих подвижных площадок 12. Частота одной платформы вибростенда 7 при этом остается неизменной в районе 20-30 колебаний в минуту, а частоту другой виброплатформы плавно изменяют от 0 до 200 колебаний в минуту до проявления симптомов дефекта. Затем тест проводят для другого колеса по такому же принципу. Асинхронное движение необходимо для предотвращения синхронизации элементов подвески: синхронизация происходит через некоторое время работы без изменения частоты, поскольку все элементы подвески приводят в устойчивое положение, и диагностика становится малоинформативной. Дефекты сайлентблоков проявляются чрезмерной подвижностью, стуком, скрипом, визуальным наблюдением надрывов и выдавливания резины.

Диагностику рулевой рейки проводят на малой или средней амплитуде колебаний подвижных площадок 12 с асинхронным движением платформ вибростенда 7 с плавным увеличением частоты до 250 колебаний в минуту, при этом частоту колебаний обеих виброплатформ выбирают одинаковой. Дефект проявляется стуком в рулевой рейке и ощущается тактильно, либо проявляется акустическими эффектами.

Проверка опор двигателя автомобиля и коробки переключения передач проводят на средней амплитуде колебаний подвижных площадок 12 с плавным увеличением частоты отдельно для каждого колеса, при этом частота колебаний составляет от 0 до 250 колебаний в минуту. Частоту колебаний увеличивают или уменьшают до тех пор, пока силовой агрегат не войдет в резонанс и не приобретет максимальную амплитуду колебаний относительно кузова, в этот момент дефекты опор проявляются стуком или повышенным смещением. Также возможны случаи, когда силовой агрегат на всех частотах слабо проявляет подвижность относительно кузова, что тоже является признаком неисправности.

Одновременно с проверкой опор двигателя автомобиля проверяют выхлопную систему и ее подвесы на предмет касания кузова, посторонних звуков внутри выхлопной системы, целостности тепловых экранов, подвижных соединений. Выхлопная система воспринимает колебания от силового агрегата до гибкого соединения и от кузова через подвесы, при этом дефекты проявляются стуком и скрипом.

С помощью вибростенда 6 выявляют слабо закреплённые или неотрегулированные элементы кузова, например фары, бампера, стук капота и т.д, а также элементов интерьера на предмет скрипов и стуков. Проверки проводят на малых амплитудах с плавным увеличением частоты колебаний до максимальных значений. В зависимости от веса элемента стук или скрип проявляются на разных частотах.

Стук тормозных суппортов выявляют при малой и средней амплитуде колебаний подвижных площадок 12 с увеличением частоты от 120 до 300 колебаний в минуту отдельно для каждого колеса.

Люфт-детектор применяют для проверки элементов подвески, которые плохо выявляются вибростендом, в основном это шарнирные соединения и некоторые сайлентблоки. Для этого принудительно перемещают колесо подвески автомобиля и визуально определяют соответствующие люфты. Также посредством люфт-детектора уточняют перечень неисправностей при множественных неисправностях на одной оси автомобиля.

Гидравлическую траверсу 8 применяют для вывешивания осей автомобиля и выявления неисправностей, связанных с подшипниками, и некоторых сайлентблоков, в основном на задней подвеске, которые невозможно выявить никакими другими способами, за исключением вывешивания с загруженной подвеской и создания определенной нагрузки на колесо. Для этого станину гидравлической траверсы 8 перемещают в горизонтальной плоскости вдоль продольной оси автомобиля и, при необходимости, посредством подъемного механизма и силовой гидравлики поднимают вверх или опускают вниз требуемую часть автомобиля.

Заявленный технический результат – расширение функциональных возможностей поста комплексной диагностики автомобилей – достигается за счет того, что заявленное техническое решение позволяет осуществлять комплексную диагностику автомобиля, включающую проверку амортизаторов, опор амортизатора, втулок и стоек стабилизаторов, сайлентблоков, диагностику рулевой рейки, проверку опор двигателя, коробки переключения передач и иных узлов и агрегатов автомобиля. Возможность формирования вибростендом колебаний, имитирующих дорожные неровности с амплитудой от 5 мм до 50 мм, и частотой колебаний от 0 до 380 колебаний в минуту, позволяет осуществлять имитацию движения автомобиля по различным поверхностям. Диапазон амплитуд колебания от 5 мм до 50 мм обосновывается тем, что при колебаниях с амплитудой ниже 5 мм не проявляется дефектов работы автомобиля, так как в таком режиме реализуется имитация практически идеального дорожного полотна; при колебаниях с амплитудой выше 50 мм проявляются нехарактерные дефекты элементов подвески и иных узлов и агрегатов, и происходит преждевременный износ деталей тестируемого автомобиля из-за того, что конструктивно не специализированные автомобили не предназначены для воздействия колебаний такой амплитуды.

Диапазон частот колебаний ограничен величиной 380 колебаний в минуту, что обосновывается тем, что при перемещении автомобиля по дорогам различного качества максимально возможная частота колебаний в среднем может принимать именно это значение (установлено экспериментальным путем), соответственно увеличение частоты до значений более 380 колебаний в минуту является нецелесообразным.

Наличие натяжного ролика 18 позволяет сохранять требуемый уровень натяжения ременной передачи для возможности работы вибростенда с указанными значениями частоты и амплитуды колебаний.

В отличие от предлагаемого технического решения, все известные вибростенды проводят испытания на одной фиксированной амплитуде с изменяемой частотой, что не дает полной картины состояния элементов подвески и других элементов автомобиля. Кроме того, амплитуда известных вибростендов слишком мала для оценки таких элементов как сайлентблоки, втулки и стойки стабилизатора, опоры стоек амортизатора и т. д.

Предлагаемый вибростенд 6 позволяет менять амплитуду колебаний за счет позиционирования автомобиля на подвижных площадках 12. Эксцентриковый вал 15 через шатун 14 и сайлентблок 13 жестко связан с подвижной площадкой 12, что не позволяет влиять на характер ее движения в зависимости от веса и состояния подвески автомобиля. За счет отсутствия различных редукторов и применения ременной передачи реализуется работа установки с низким уровнем шума, что позволяет слышать дефекты и таким образом реализовать заявленный функционал технического решения.

Заявитель в 2022 году изготовил опытный и коммерческий образцы заявленного технического решения, испытания и опытная эксплуатация которых подтвердила заявленный технический результат.

В частности, пост комплексной диагностики автомобилей показал свою эффективность при диагностике следующих функциональных элементов автомобиля: амортизаторов, втулок и стоек стабилизаторов, рулевой рейки, опор двигателя, коробки переключения передач, выхлопной системы и ее подвесов, а также тормозных суппортов. Посредством работы упомянутых образцов в ходе испытаний достоверно выявлялись слабо закреплённые или неотрегулированные элементы кузова, такие как фары, бамперы, капот, а также элементы внутренней обшивки салона автомобиля.

В случаях, требовавших уточнения характера неисправностей элементов подвески (в частности, шарниров равных угловых скоростей и сайлентблоков передней оси), использовался люфт-детектор. В упомянутых случаях вывешивание осей автомобиля для выявления неисправностей осуществлялось с помощью механизмов гидравлической траверсы 8.

Полнота и достоверность информации о состоянии тестируемых систем автомобилей, полученной в результате диагностики, во всех случаях гарантировали снижение времени, ресурсов и вероятности ошибок при проведении диагностики и последующего назначенного ремонта и, как следствие, снижение количества повторных гарантийных обращений.

Таким образом, в ходе испытаний была подтверждена возможность проведения комплексной всесторонней диагностики систем автомобиля посредством работы единого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания тормозных качеств и элементов подвески автомобилей | 2022 |

|

RU2783553C1 |

| Стенд для комплексной диагностики элементов подвески и органов управления | 2019 |

|

RU2726485C1 |

| Агрегат подвески транспортного средства | 2024 |

|

RU2831242C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАСЯЩИХ УСТРОЙСТВ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2284023C1 |

| Стенд для контроля и регулировки углов установки колес транспортного средства | 1989 |

|

SU1762120A1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ОСИПОВА ДЛЯ ДИАГНОСТИРОВАНИЯ ТОРМОЗОВ И ПОДВЕСКИ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2584641C1 |

| Участок контроля технического состояния транспортных средств | 1976 |

|

SU653530A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВЫХ КОНТЕЙНЕРОВ ПРЕИМУЩЕСТВЕННО ДЛЯ ОРУЖИЯ ТИПА ТОРПЕДЫ НА ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2007 |

|

RU2337854C1 |

| Способ динамического гашения колебаний объекта защиты и устройство для его осуществления | 2017 |

|

RU2654890C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЭЛЕМЕНТОВ ПЕРЕДНЕЙ ПОДВЕСКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2011 |

|

RU2483287C2 |

Изобретение относится к области диагностики трансмиссии автомобилей. Пост комплексной диагностики автомобилей состоит из смотровой ямы с трапами. В центральной части смотровой ямы смонтирован вибростенд. Под трапами закреплен электромотор, соединенный с промежуточным валом и эксцентриковым валом посредством ременной передачи. Между промежуточным валом и эксцентриковым валом располагается натяжной ролик. На эксцентриковом валу закреплены шатуны, выполненные с возможностью приведения в движение подвижных площадок через сайлентблоки. Электромотор соединен со шкафом управления, выполненным с возможностью подачи на электромотор управляющих команд для формирования вибростендом колебаний. Вибростенд включает платформы с подвижными площадками, установленными в трапах на одной оси слева и справа относительно направления движения автомобиля. Формируемые вибростендом колебания, имитирующие дорожные неровности, производятся с амплитудой от 5 до 50 мм и частотой от 0 до 380 колебаний в минуту. Достигается расширение функциональных возможностей поста комплексной диагностики автомобилей. 6 ил.

Пост комплексной диагностики автомобилей, состоящий из смотровой ямы с трапами, в центральной части смотровой ямы смонтирован вибростенд, под трапами закреплен электромотор, соединенный с промежуточным валом и эксцентриковым валом посредством ременной передачи, между промежуточным валом и эксцентриковым валом располагается натяжной ролик, на эксцентриковом валу закреплены шатуны, выполненные с возможностью приведения в движение подвижных площадок через сайлентблоки, электромотор соединен со шкафом управления, выполненным с возможностью подачи на электромотор управляющих команд для формирования вибростендом колебаний, отличающийся тем, что вибростенд включает платформы с подвижными площадками, установленными в трапах на одной оси слева и справа относительно направления движения автомобиля, а формируемые вибростендом колебания, имитирующие дорожные неровности, производятся с амплитудой от 5 до 50 мм и частотой от 0 до 380 колебаний в минуту.

| Способ обнаружения тоста обрыва жилы кабеля | 1932 |

|

SU33227A1 |

| Фасонная торцевая фреза | 1929 |

|

SU30195A1 |

| Сбивальный агрегат для пастилы | 1952 |

|

SU97195A1 |

| KR 101513369 B1, 20.04.2015 | |||

| DE 102011075309 B3, 12.07.2012 | |||

| JP 4254724 A, 10.09.1992. | |||

Авторы

Даты

2023-01-17—Публикация

2022-09-27—Подача