Изобретение относится к технике обезвоживания растворов хлоридов щелочноземельных металлов. Известны способы обезвоживания в аппаратах распылительно-кипящего слоя - РКГС (а.с. СССР N 218135, кл. C 25 C 3/04, 1967).

Способ оказался сложным, т.к. при его реализации в промышленных условиях происходит зарастание стенок аппарата и трактов газоочистки обезвоженным хлоридом магния, неуправляемый рост гранул с образованием в печи спеков и комков, а также вынос из аппарата тонкодисперсного сухого продукта, реализация которого затруднена.

Известен способ тепловой обработки спекающихся материалов, например хлормагниевого сырья в кипящем слое, в соответствии с которым для предотвращения спекания материала ведут охлаждение газораспределительной решетки (а.с. СССР N 784386, кл. C 25 C 3/04, 1979).

Способ отличается сложностью конструкции аппарата кипящего слоя и требует тонкой регулировки температурного режима в процессе обезвоживания материала. При этом, как показали проведенные нами исследования, не исключает укрупнения материала при его обезвоживании с образованием комков и спеков. Вероятно, поэтому в примерах осуществления способа не приводится режима обезвоживания растворов хлорида магния без одновременной подачи сыпучих материалов, например карналлита.

Известен способ обезвоживания растворов хлористого магния - прототип (а. с. СССР N 268396, кл. C 01 F 5/34, 10.04.70).

В соответствии с изветным способом обезвоживание хлормагниевых растворов ведут при скорости газов в слое 3,5 - 4,0 м/с с добавкой в раствор 100 - 500 г аминов на 1 т Mg Cl2 • 2H2O, который добавляют для предотвращения образования в слое спеков и комков.

Способ отличается сложностью, т.к. предусматривает использование токсичных аминов, которые при обезвоживании растворов не разлагаются и загрязняют собой товарную продукцию.

Принятая в соответствии с известным способом сравнительно высокая скорость газов в слое приводит к выносу значительного количества тонкодисперсных фракций продукции, добавление которой к основному продукту снижает его потребительские свойства. Кроме того, возрастают нагрузки на дутьевое оборудование, дымососы и тракты газоочистки.

Изобретение позволяет упростить процесс и улучшить качество получаемой продукции за счет улучшения ее физико-механических свойств.

Это достигается тем, что в отличие от известного способа, включающего обезвоживание растворов в однокамерном аппарате кипящего слоя при скорости газов в слое 3,5 - 4,0 м/с с добавлением в исходный раствор аминов, по предлагаемому способу исходный раствор распыляют в кипящем слое через пневматические форсунки при скорости газов в слое 2,0 - 3,0 м/с, при этом степенью распыла регулирует гранулометрический состав обезвоженного продукта, а количество форсунок должно быть не менее 2 на 5 м2 решетки.

Сущность способа состоит в следующем.

В отличие от известного способа, где обезвоживание водных растворов хлористого магния ведут после добавления в них аминов при скорости газов в слое 3,5 - 4,0 м/с, по предлагаемому способу в исходный раствор амины не добавляют, а скорость газов в слое поддерживают на уровне 2,0 - 3,0 м/с в зависимости от требуемого гранулометрического состава целевого продукта. Как показали проведенные нами исследования, при скорости газов менее 2 м/с интенсивность "кипения" материала резко снижается и на распределительной решетке наблюдалось образование застойных зон и спеков.

При скорости газов в слое более 3 м/с, как это предлагается в известном способе, из зоны сушки происходит вынос продукта класса менее 1 мм. В результате без добавления аминов нарушается стабилизация гранулометрического состава кипящего слоя из-за выноса центров роста частиц, средний гранулометрический состав частиц непрерывно растет, "кипение" слоя затухает, что в конечном итоге приводит к образованию комков, спеков, заплавлению решетки и остановке печи.

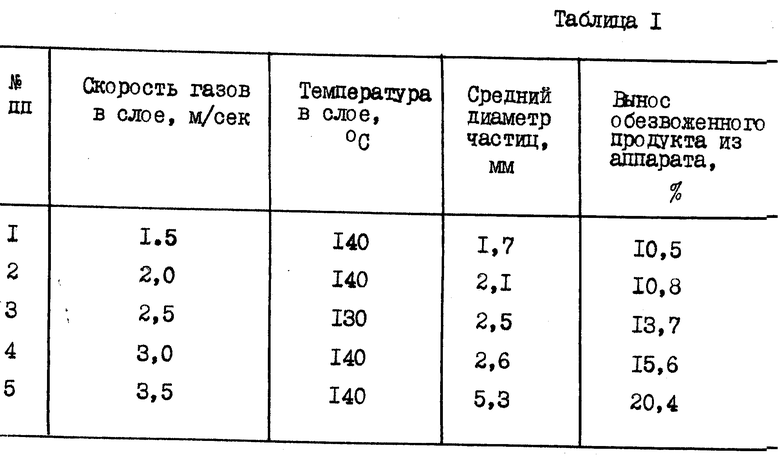

В табл. 1 приведены данные по обезвоживанию раствора хлористого магния при скорости движения газов в слое в интервале 1,5 - 3,5 м/с.

Замеры параметров проводили на установившемся режиме через 12 ч непрерывной работы аппарата.

Однако в режиме 1 работали не более 4 ч, так как интенсивность "кипения" слоя снижалась, а при разгрузке продукта из печи на решетке наблюдалось налипание материала. В режиме 5 также работали не более 5 ч в связи с непрерывным укрепнением частиц, при этом в приграничном слое и на решетке наблюдалось скопление частиц размером более 15 мм и их оплавление на решетке.

В режиме 5 также наблюдался повышенный вынос мелких фракций обезвоженного продукта в тракт газоочистки.

Другим отличием предлагаемого нами способа является распыление исходного раствора хлористого магния в кипящем слое через пневматические форсунки, при этом степенью распыла регулируют гранулометрический состав обезвоженного продукта, а количество форсунок должно быть не менее 2 на 5 м2 газораспределительной решетки.

Проведенные нами исследования показали, что наряду со скоростью газов в слое на рост частиц, образующихся при безвоживании хлормагниевых растворов, большое влияние оказывает степень распыла исходного раствора в слое. При испытаниях были опробованы механические и пневматические форсунки, при этом с помощью механических форсунок не удалось осуществить длительную эксплуатацию печи кипящего слоя из-за нарастания на форсунках "наледей" и неоднородности частиц в зоне распыла.

При использовании пневматических форсунок, представляющих собой сопло с подачей по его окружности воздуха под давлением в кольцевой зазор удалось получить однородность распыла исходного раствора. При этом степень распыления определяется при постоянном расходе подаваемого раствора расходом воздуха в кольцевом зазоре, который надежно регулируется по давлению воздуха в коллекторе. Исследования также показали, что при распылении раствора в промышленных печах с поверхностью решетки более 2,5 м2 нельзя подавать весь раствор через одну форсунку, т.к. при этом происходит образование спеков и комков в слое. В связи с этим необходимо устанавливать несколько форсунок над решеткой с поверхностью более 2,5 м2, вводя раствор в зону кипящего слоя навстречу движения теплоносителя.

Меняя давление в коллекторе воздуха, подаваемого на форсунки, при скорости газов 2,0 - 3,0 м/ч, удалось исключить образование спеков и комков на решетке печи кипящего слоя и получить гранулированный продукт со средним размером частиц 1,6 - 2,9 мм.

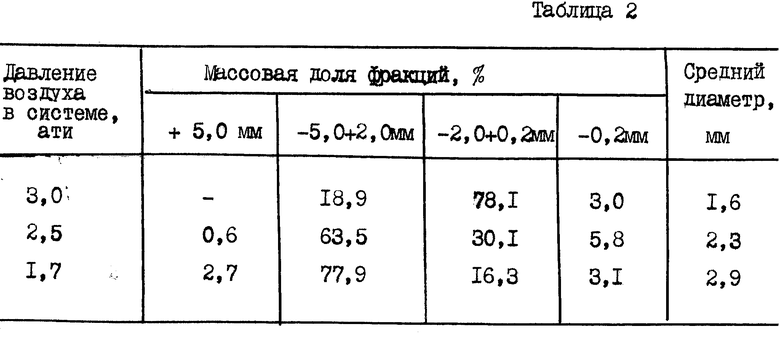

В табл. 2 приведено влияние давления воздуха в коллекторе (расхода воздуха) на размер частиц, образующихся при сушке растворов хлористого магния.

Из приведенных данных видно, что, изменяя расход воздуха, а следовательно, и степень распыления подаваемого раствора, можно эффективно влиять на процесс гранулообразования получаемого при обезвоживания материала.

Таким образом, предлагаемые технические решения позволяют существенно упростить способ обезвоживания растворов хлорида магния и получить гранулированный продукт.

Способ осуществляется следующим образом.

Водные растворы хлорида магния, например раствор бишофита АО "Уральский" в соответствии с ТУ 2152-006-00203944-94 с содержанием MgCl2 32,0 - 33,9%, подают через пневматические форсунки в аппарат "кипящего" слоя, куда предварительно в качестве "подушки" загружают обезвоженный бишофит либо сухой инертный материал (хлорид калия, хлорид натрия, карналлит и т.п.).

Скорость газов в слое поддерживают в интервале 2,0 - 3,0 м/с, а температуру 120 - 170oC - в зависимости от требований потребителей к остаточному содержанию кристаллогидратной воды в конечном продукте. Раствор в слое подают через пневматические форсунки, установленные в количестве не мене двух на 5 м2 газораспределительной решетки. Раствор распыляют непосредственно в "кипящем" слое навстречу движению потока теплоносителя. Расход раствора регулируют в зависимости от заданной температуры слоя, увеличивая расход, если температура растет и снижая, если температура падает.

Гранулометрический состав обезвоженного продукта регулируют степенью распыла исходного раствора, подаваемого в "кипящий" слой.

Если средний диаметр частиц растет, давление воздуха на коллекторе повышают до 3-4 ати, а в случае измельчения частиц в слое - снижают до 1,5 - 1,7 ати. Для получения гранулированного продукта со средним диаметром 2,0 - 2,5 мм необходимо поддерживать давление воздуха в коллекторе на уровне 2,5 - 3,0 ати.

Обезвоженный продукт выводится из аппарата через выгрузное устройство и циклоны, КПД которых достигает 98%.

Пример 1. В прогретый аппарат "кипящего" слоя с площадью решетки 5 м2 загрузки в качестве "подушки" обезвоженный бишофит с содержанием MgCl2 - 63,4% до достижения сопротивления слоя 600 мм вод. ст., после чего через две форсунки с диаметром сопла 25 мм и кольцевым зазором для подачи воздуха на распыление 4 мм непрерывно подавали раствор бишофита с содержанием MgCl2 - 32,8% в количестве 11 т/ч при температуре 127 - 135oC.

Давление воздуха в коллекторе поддерживали на уровне 2,8 - 3,0 ати. Скорость газов в "кипящем" слое поддерживали на уровне 2,5 м/с.

Получали ≈ 6,3 т/ч конечного продукта с содержанием MgCl2 - 57,9% и MgO - 0,5% со средним размером частиц - 1,9 мм.

После 24 ч непрерывной работы аппарата весь продукт выгрузки из печи. Налипание материала на решетке не обнаружено, печь чистая.

Пример 2. В соответствии с примером 1 проводили обезвоживание хлормагниевого раствора, который подавали в аппарат через 1 форсунку. После остановки печи через 12 ч под форсункой на решетке обнаружены спеки, а в слое - комки материала.

Пример 3. В соответствии с примером 1 проводили обезвоживание раствора при температуре 150 - 160oC.

Получили продукт с содержанием MgCl2 - 71% и MgO - 2,5% со средним размером частиц 2,2 мм.

Пример 4. В соответствии с примером 1 проводили обезвоживание растворов, но давление в коллекторе воздуха поддерживали на уровне 1,7 - 1,9 ати.

Получили продукт со средним диаметром частицу - 2,9 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ | 1998 |

|

RU2140872C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2001 |

|

RU2186155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ | 2000 |

|

RU2186730C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1998 |

|

RU2149141C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2000 |

|

RU2189354C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1999 |

|

RU2169702C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

Изобретение относится к технике обезвоживания растворов хлористого магния. Сущность изобретения заключается в обезвоживании раствора MgCl2 в однокамерных аппаратах кипящего слоя, в которых исходный раствор распыляют в слое через пневматические форсунки при скорости газов в слое 2,0 - 3,0 м/с, при этом степенью распыла регулируют гранулометрический состав обезвоженного продукта, а количество форсунок должно быть не менее 2 на 5 м2 газораспределительной решетки. Способ позволяет упростить процесс и повысить качество получаемой продукции и за счет улучшения ее физико-механических свойств. 2 табл.

Способ обезвоживания растворов хлористого магния, включающий обезвоживание растворов в однокамерном аппарате кипящего слоя, отличающийся тем, что исходный раствор распыляют в кипящем слое через пневматические форсунки при скорости газов в слое 2,0 - 3,0 м/с, при этом степенью распыла регулируют гранулометрический состав обезвоженного продукта, а количество форсунок должно быть не менее 2 на 5 м2 газораспределительной решетки.

| Способ тепловой обработки спекающихся материалов | 1979 |

|

SU784386A1 |

| Способ обезвоживания карналлита в кипящем слое | 1975 |

|

SU705831A1 |

| Способ обезвоживания карналлита | 1980 |

|

SU1011522A1 |

| DE 1960232 B2, 17.02.77 | |||

| DE 3702592 A1, 11.08.88 | |||

| GB 1473562, 18.05.77 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1998-08-20—Публикация

1997-05-29—Подача