(54) ОПОРА. КОРПУСА ТУРБОМАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора корпуса цилиндра паровой турбины | 2021 |

|

RU2764494C1 |

| Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя | 2020 |

|

RU2741179C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| КОРПУС СЖАТИЯ НА ОПОРНОЙ РАМЕ | 2006 |

|

RU2315207C1 |

| Способ монтажа крупногабаритных механизмов на фундаменте и устройство для его осуществления | 1978 |

|

SU769183A1 |

| СПОСОБ МОНТАЖА ТУРБОКОМПРЕССОРНОГО АГРЕГАТА | 2003 |

|

RU2263247C2 |

| АМОРТИЗИРУЮЩАЯ ОПОРА СУДОВОГО МЕХАНИЗМА | 1973 |

|

SU370110A1 |

| Способ сборки и монтажа судового крупногабаритного механизма | 1981 |

|

SU1188047A1 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| Агрегат вертикальный герметичный с приводом от асинхронного взрывозащищенного двигателя | 2022 |

|

RU2799262C1 |

I

Изобретение относится к турбомашиностроению и может быть использовано в конструкциях крепления корпуса турбомашин к фундаментной раме.

Известна опора корпуса турбомашины, содержащая лапу корпуса, прикрепленную стяжным элементом, и шпонку, расположенную между лапой и стойкой фундаментной рамы 1.

Недостатком такой опоры является выполнение отверстия под стяжной элемент (болт) в стойке фундаментной рамы, что значительно увеличивает трудоемкость сборки, так как при существующей технологии сборки необходимо предварительно произвести разметку отверстия под стяжной болт, установив для этого корпус турбомашины на фундаментную раму, затем выполнить это отверстие, для чего необходимо снять корпус турбомашины с фундаментной рамы и транспортировать фундаментную раму к сверлильному станку.

Учитывая большой вес и «рупные га бариты корпуса турбомашины и самой фундаментной рамы, все вышеперечисленные операции являются очень трудоемкими и

связаны при их вьшолнении с большими трудностями.

Кроме этого, затрудняется при сборке или в процессе эксплуатации изменение высоты опоры для центровки корпуса. Целью изобретения являются уменьшение трудоемкости монтажа и упрощение центровки корпуса.

Указанная цель достигается тем, что лапа корпуса прикреплена стяжным элементом к шпонке, а последняя жестко закреплена на стойке фундаментной рамы. При этом Между шпонкой л лапой размещена призма, фиксируемая относительно шпонки.

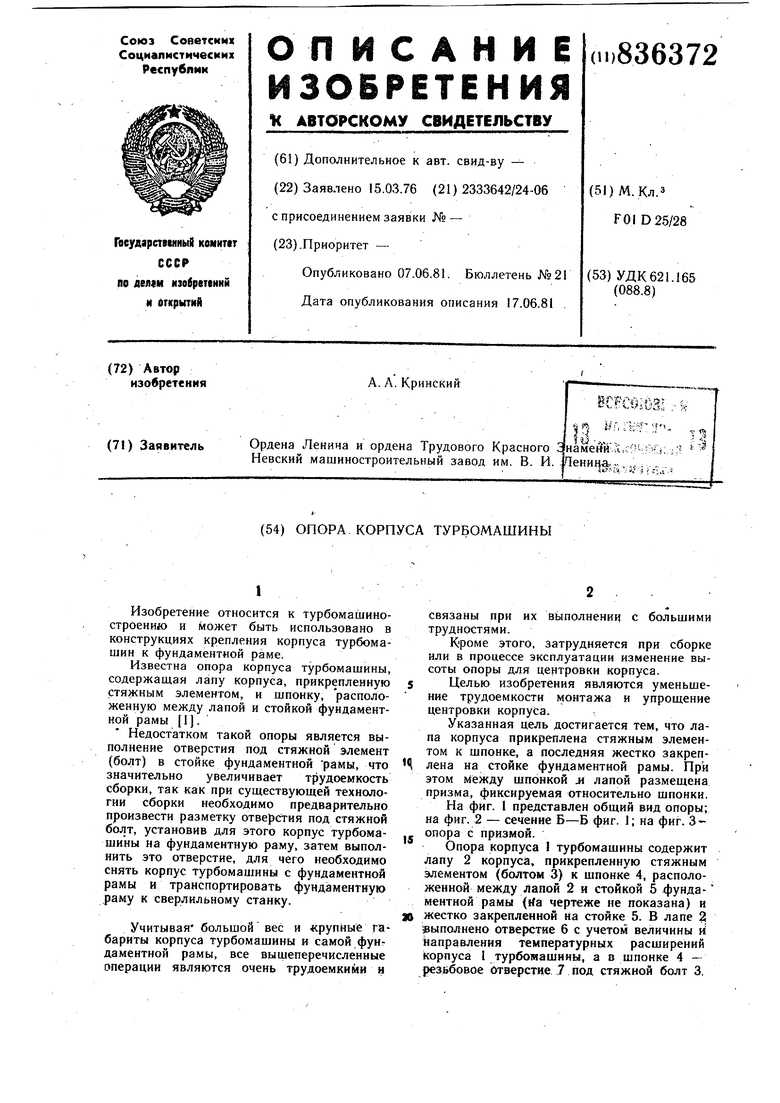

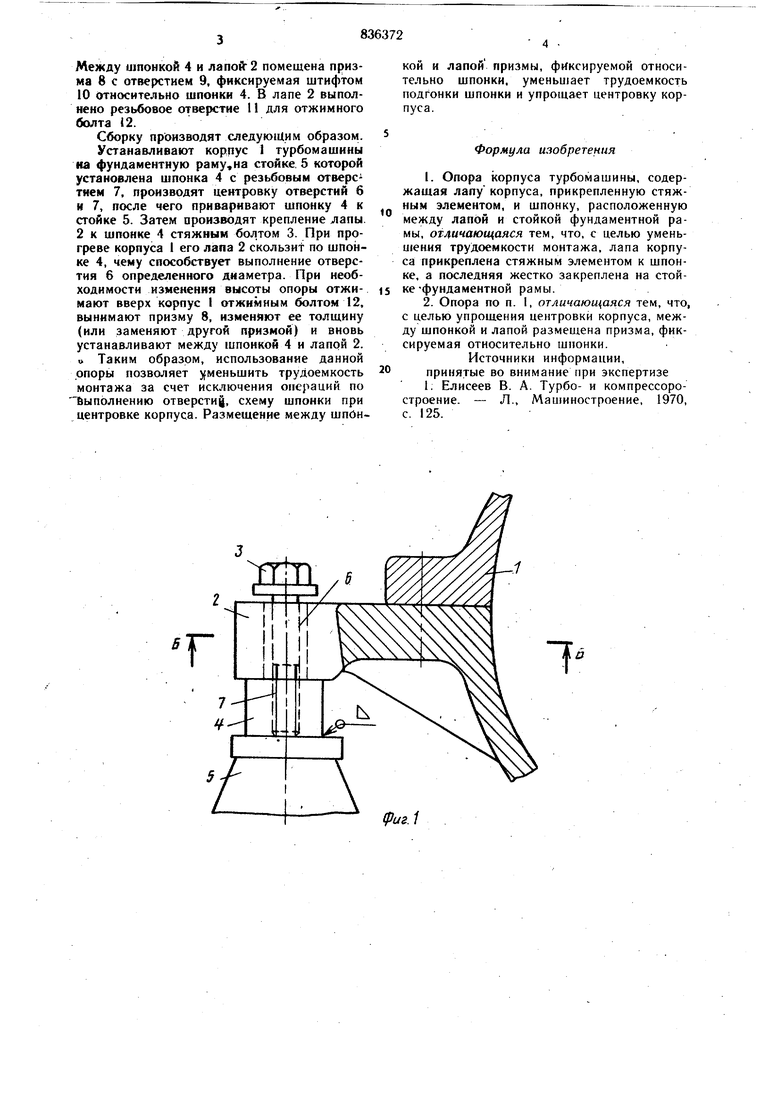

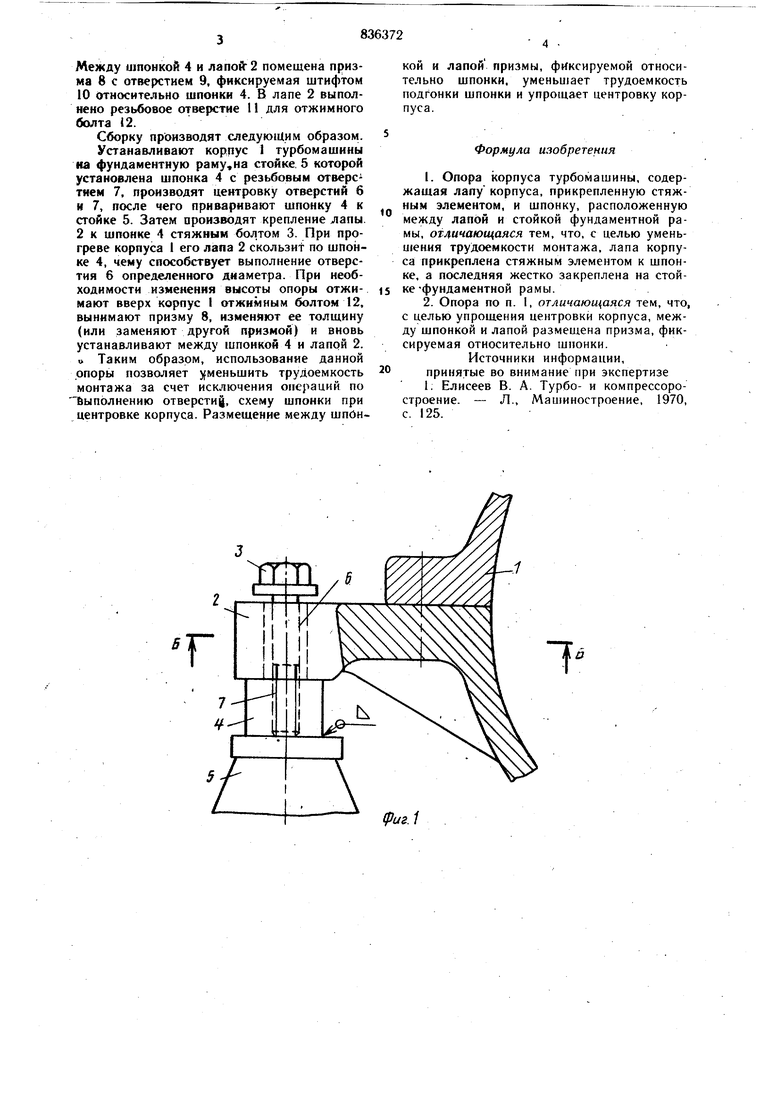

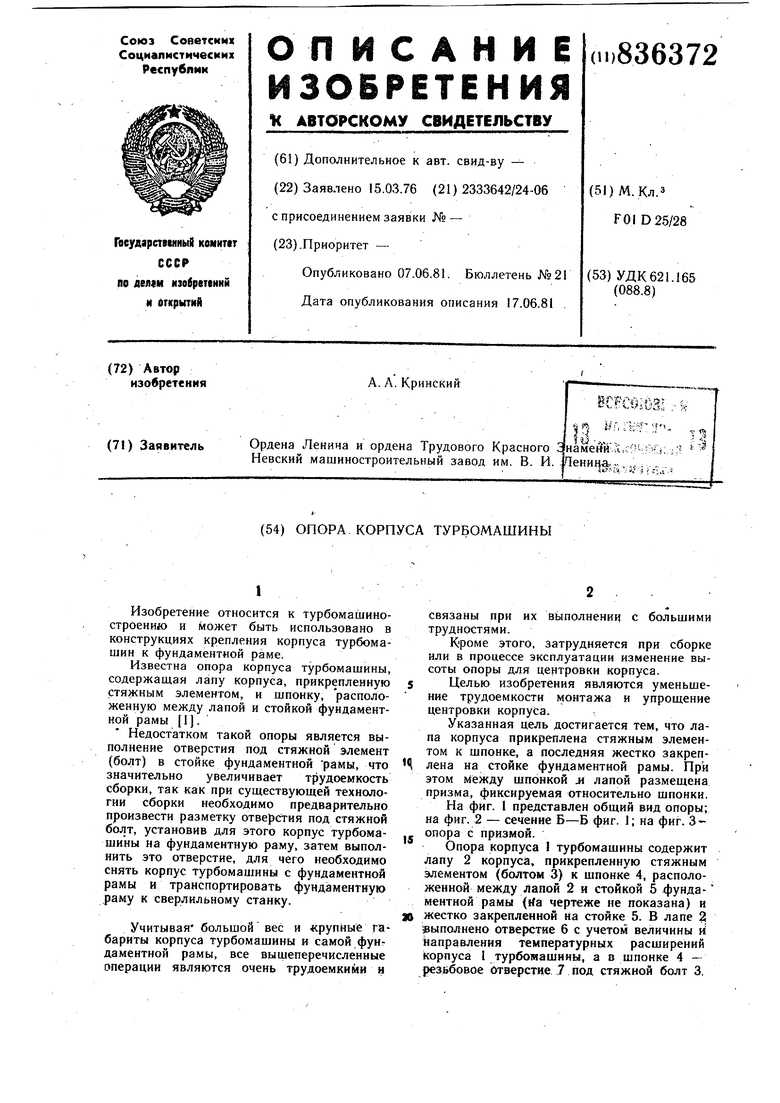

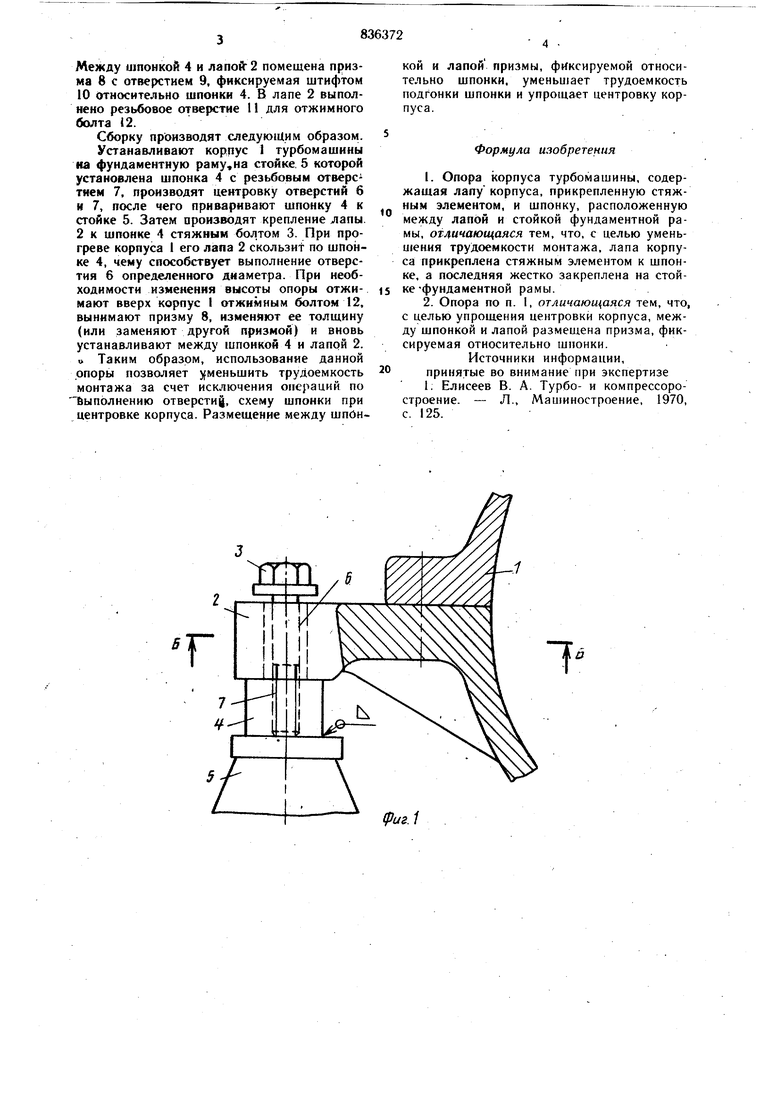

На фиг. I представлен общий вид опоры; на фиг. 2 - сечение Б-Б фиг. 1; на фнг. 3опора с призмой.

Опора корпуса I турбомашины содержит лапу 2 корпуса, прикрепленную стяжным элементом (болтом 3) к шпонке 4, расположенной между лапой 2 и стойкой 5 фундаментной рамы (rfa чертеже не показана) и жестко закрепленной на стойке 5. В лапе выполнено отверстие 6 с учетом величины и направления температурных расширений корпуса I турбомашины, а в шпонке 4 резьбовое бтверстие 7 под стяжной болт 3.

Между шпонкой 4 и лапой: 2 помешена призма 8 с отверстием 9, фиксируемая штифтом 10 относительно шпоики 4. В лапе 2 выполнено резьбовое отверстие 11 для отжимного болта 12.

Сборку производят следуюШим образом. Устанавливают корпус 1 турбомашины на фундаментную раму,на стойке, 5 которой установлена шпонка 4 с резьбовым отверс тием 7, производят центровку отверстий б и 7, после чего приваривают шпонку 4 к стойке 5. Затем производят крепление лапы. 2 к шпонке 4 стяжным бол.том 3. При прогреве корпуса I его лапа 2 скользит по шпонке 4, чему способствует выполнение отверстия 6 определенного диаметра. При необходимости изменения высоты опоры отжимают вверх корпус I отжимным болтом 12, вынимают призму 8, изменяют ее толшину (или заменяют другой призмой) и вновь устанавливают между шпонкой 4 н лапой 2. « Таким образом, использование данной опоры позволяет )fмeньшить трудоемкость моитажа за счет исключения операций по быполнению отверстий, схему шпонки при центровке корпуса. Размещение между шпйн fitn

кой и лапой призмы, фиксируемой относительно шпонки, уменьшает трудоемкость подгонки шпонки и упрощает центровку корпуса.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1: Елисеев В. А. Турбо- и компрессоростроение. - Л., Машиностроение, 1970,

с. 125.

1риг.1

Авторы

Даты

1981-06-07—Публикация

1976-03-15—Подача