Изобретение относится к технологии тонкого и сверхтонкого измельчения материалов различной твердости и может быть использовано в энергетике, строительной, горнорудной, металлургической, химической и других отраслях промышленности, при производстве высококачественных цементов, комбикормов, муки, а также для производства тонкодисперсных многокомпонентных смесей различных минералов и порошков.

Известен способ тонкого измельчения материалов, включающий формирование струй газовзвеси и разгон материала в соплах с помощью компрессорного газа, истекающего из сопел со сверхзвуковой скоростью, и последующее столкновение струй газовзвеси с преградами /1/.

Однако при высокой степени измельчения полимерных материалов производительность такого способа по готовому продукту относительно невелика.

Известно устройство для измельчения материалов, содержащее корпус с осевым входным и радиальным выходным отверстиями и камерой измельчения, в которой соосно установлены с возможностью встречного вращения горизонтально расположенные роторы. Роторы снабжены кольцевыми рядами измельчающих элементов в виде консольных пластин, плоскость которых ориентирована под углом к радиальному направлению камеры измельчения. Измельчаемый материал с помощью центробежной силы подается между измельчающими элементами по каналам, проходящим в радиальном направлении от внутреннего к внешнему кольцевому ряду измельчающих элементов /2/.

В данном устройстве также недостаточно сочетаются эффективность измельчения и производительность по готовому продукту. По мере уменьшения размера частиц их дальнейшее измельчение требует все более высоких удельных затрат, что означает необходимость резкого увеличения радиальной скорости движения частиц. При работе устройства перемещение материала от центра к периферии камеры измельчения происходит только за счет центробежной силы. Расширение каждого отдельного канала от центра к периферии камеры измельчения замедляет скорость движения газовзвеси и, соответственно, эффективность дальнейшего измельчения частиц материала.

Недостатком известных устройств являются постоянные энергонапряженность и силовое погружение частиц материала, при непрерывно изменяющихся при помоле массе и микротвердости частиц, а также их способность к агрегации. В ряде случаев при проявлении эффекта механоактивации и частичном изменении физико-механических свойств измельчаемого материала, независимо от кратности циркуляции и количества нагружения, помол практически прекращается.

Наиболее близким к способу по технической сущности изобретением является способ измельчения материалов, включающий формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, причем струи материала между соударениями разгоняют в осевом направлении в каналах между роторами, при этом поперечное сечение каналов представляет собой замкнутый контур /3/.

Наиболее близким к устройству по технической сущности является устройство для измельчения материалов, содержащее корпус с осевым входным отверстием и выходным отверстием и цилиндрической камерой измельчения, в которой соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, обеспечивающих центробежное воздействие, причем между измельчающими элементами роторов проходят каналы, поперечное сечение которых имеет замкнутый контур /3/.

Недостатком известных способа и устройства является использование только одного механизма измельчения, что ограничивает кратность измельчения материала и при необходимости дальнейшего помола требует классификации материала и перехода на другое измельчающее устройство, использующее иной механизм измельчения.

Задачей изобретения является устранение указанных недостатков и обеспечение высокой степени измельчения материала.

Указанная задача достигается в способе измельчения материалов, включающем формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, причем струи материала между соударениями разгоняют в осевом направлении в каналах между роторами, при этом поперечное сечение каналов представляет собой замкнутый контур, струи материала подвергают дополнительному разгону в каналах между роторами, после соударения с измельчающими элементами, измельчение осуществляют в по крайней мере одной дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала путем изменения характера и величины силового нагружения и формы мелющих элементов.

Подача измельчаемого материала может быть произведена принудительно, а его разгон осуществлен за счет центробежной силы вращения ротора и уменьшения высоты каналов в сторону периферии камеры измельчения.

В наружной кольцевой зоне измельчение может быть произведено с помощью резонаторов.

В наружной кольцевой зоне измельчение может быть произведено с помощью попарного встречного соударения множества струй воздуха, несущих частицы измельчаемого материала, причем струи могут быть сформированы в парных криволинейных каналах, симметрично изгибающихся один навстречу другому.

В наружной кольцевой зоне измельчение может быть произведено в кольцевом канале между противоположно вращающимися вертикальными цилиндрами, на обращенных одна к другой поверхностях которых выполнены проточки, выполняющие функцию резонаторов.

Указанная задача достигается в устройстве для измельчения материалов, содержащем корпус с осевым входным отверстием и выходным отверстием и цилиндрической камерой измельчения, в которой соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, обеспечивающих центробежное воздействие, причем между измельчающими элементами роторов проходят каналы, поперечное сечение которых имеет замкнутый контур, высота каналов между роторами уменьшается от центра к периферии камеры измельчения, а роторы имеют по крайней мере одну дополнительную наружную зону измельчения, форма измельчающих элементов которой обеспечивает возмущающее аэродинамическое воздействие на материал.

Измельчающие элементы дополнительной кольцевой зоны измельчения могут представлять собой резонаторы в виде проточек и/или рифлений, выполненных на плоских поверхностях роторов, обращенных одна к другой.

Измельчающие элементы дополнительной кольцевой зоны могут быть выполнены в виде встречно изгибающихся криволинейных каналов, выходные отверстия которых обращены друг к другу.

Измельчающие элементы дополнительной кольцевой зоны измельчения могут представлять собой два цилиндра, установленные вертикально на обоих роторах с образованием кольцевого канала между цилиндрами разных роторов, причем на обращенных одна к другой поверхностях цилиндров сделаны проточки, выполняющие функцию резонаторов.

Способ измельчения материалов включает формирование струй из измельчаемого материала, проходящих от оси измельчающего устройства и последующее попеременное соударение струй с измельчающими элементами, установленными на встречно вращающихся роторах. Струи материала между соударениями разгоняют в осевом направлении в каналах между измельчающими элементами, при этом поперечное сечение каналов представляет собой замкнутый контур. По мере измельчения материала последовательно меняют механизм его разрушения в кольцевых зонах роторов одного измельчающего устройства. Изменение механизма разрушения происходит за счет изменения формы непосредственно измельчающих элементов, при этом меняется характер и величина силового нагружения. Подачу измельчаемого материала можно осуществлять самотеком, но предпочтительнее делать это принудительно с возможностью регулировки дозирования. Разгон материала в процессе измельчения осуществляют за счет центробежной силы вращения ротора и уменьшения высоты каналов в сторону периферии камеры измельчения.

Описанную выше начальную стадию измельчения производят в кольцевой зоне роторного измельчителя, расположенной ближе к вертикальной оси роторов. В этой зоне частица подчиняется законам хрупкого разрушения, сталкиваясь с движущимися измельчающими элементами, при этом происходит частичная потеря как кинетической энергии частицы, так и скорости движения.

Дальнейшее измельчение производят с помощью резонаторов за счет высокоскоростного соударения частиц в кольцевой зоне, которая более удалена от оси роторов и является наружной по отношению к предыдущей зоне. Резонаторы представляют собой проточки и/или рифления на плоских поверхностях верхнего и нижнего роторов, обращенных одна к другой.

Возможна еще одна смена измельчающих элементов и, соответственно, механизма измельчения материала. При этом в кольцевой зоне, которая, в свою очередь, будет также наружной по отношению к предыдущим зонам, измельчение производят с помощью попарного встречного соударения множества струй воздуха, несущих частицы измельчаемого материала, причем струи формируются в парных криволинейных каналах, симметрично изгибающихся навстречу, выходные отверстия которых близко расположены и обращены друг к другу.

В случаях, когда необходимо продолжить измельчение, можно использовать следующую кольцевую зону, которая, в свою очередь, будет наружной по отношению к ранее описанным. Измельчение в этой зоне производят при помощи высокочастотного соударения в кольцевом канале между противоположно вращающимися вертикальными цилиндрами, на обращенных одна к другой цилиндрических поверхностях которых сделаны проточки, выполняющие функцию резонаторов.

В зависимости от природы измельчаемого материала, а также от исходных размеров и требуемой степени измельчения способ может предусматривать и все четыре описанных механизма разрушения частиц в соответствующих зонах роторного измельчителя или ограничиваться только двумя или тремя из них. В большинстве случаев переход от одного механизма разрушения частиц к другому происходит в описанной последовательности. Изменение последовательности зон (блоков) измельчения допустимо только для двух блоков, описанных выше последними.

Для устройства, реализующего данный способ, это означает блочную компоновку кольцевых зон измельчения с возможностью увеличения или уменьшения числа кольцевых блоков с различными механизмами разрушения, в том числе путем исключения средних блоков.

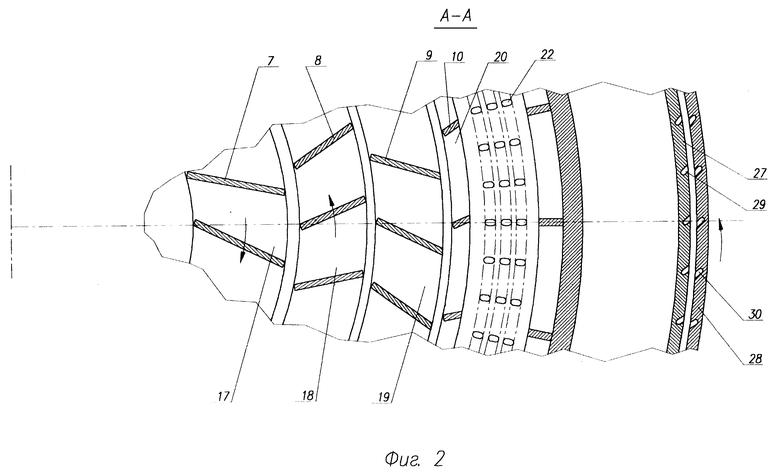

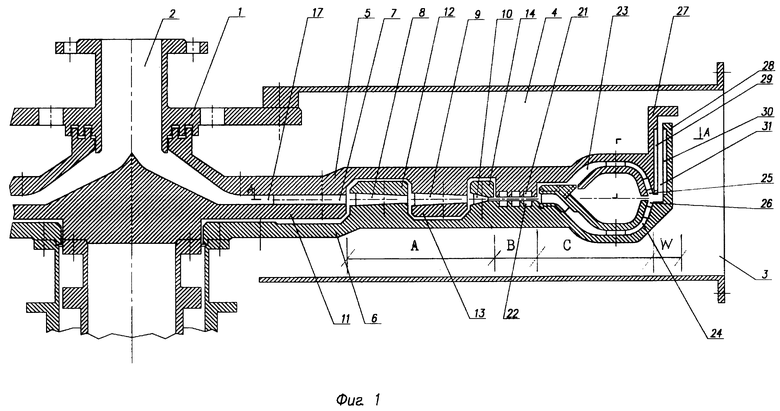

На фиг. 1 - изображен разрез общего вида устройства для измельчения, на фиг. 2 - разрез по А-А на фиг. 1

Устройство для измельчения материалов содержит корпус 1 с осевым входным отверстием 2 и выходным отверстием 3, камеру измельчения 4, горизонтально расположенные и встречно вращающиеся роторы 5 и 6 с измельчающими элементами 8, 9, 10, смонтированными на них в виде кольцевых рядов. Роторы 5 и 6 имеют общий привод (не показан). Между измельчающими элементами 8, 9, 10 расположены каналы 18, 19 и 20, поперечное сечение которых сужается от центра к периферии камеры измельчения 4 за счет уменьшения высоты каналов. Ближайший к оси роторов 5 и 6 кольцевой ряд лопаток 7 каналов 17 между этими лопатками относится к зоне разгона измельчаемого материала. В этой зоне измельчение материала практически не наблюдается. Верхними и нижними сторонами каналов 17-20 служат поверхность соответствующего ротора и поверхность концентричного ротору кольца 11, 12, 13 или 14, накрывающего каждый кольцевой ряд лопаток 7 и измельчающих элементов 8, 9, 10. Кольца 12-14 жестко и без зазоров соединены соответственно с измельчающими элементами 8-10 и при работе устройства вращаются вместе с ними. Кольца 11-14 могут быть съемными или могут быть выполнены как единое целое вместе с роторами 5 и 6. Они также могут быть выполнены в виде сплошного кольца или в виде набора сегментов, каждый из которых накрывает отдельный канал между лопатками 7 измельчающими элементами. Боковыми сторонами каналов являются плоская фронтальная поверхность каждой лопатки 7 или измельчающего элемента 8, 9, 10 и тыльная сторона соседней лопатки или измельчающего элемента.

Измельчающие элементы дополнительного кольцевого ряда представляют собой резонаторы в виде проточек 21, 22 и/или рифлений, выполненных соответственно на плоских, обращенных одна к другой поверхностях роторов 5, 6.

Измельчающие элементы следующего дополнительного ряда имеют вид симметрично изгибающихся криволинейных каналов 23, 24, выходные отверстия 25, 26 которых обращены навстречу одно другому.

Еще один кольцевой блок измельчающих элементов представляет собой два цилиндра 27, 28, установленные вертикально на обоих роторах 5, 6 с образованием кольцевого канала 31 между цилиндрами разных роторов, причем на обращенных одна к другой поверхностях цилиндров сделаны проточки 29, 30, выполняющие функцию резонаторов. Цилиндры 27, 28 могут размещаться выше роторов 5, 6 (как на чертеже) или ниже роторов.

Устройство для измельчения материалов работает следующим образом. Исходный материал, имеющий начальную крупность, под собственным весом или принудительно через регулируемый питатель подается в разгонную зону верхнего ротора 5 струйно-роторного измельчителя, где за счет вращения частицы материала перемещаются радиально вдоль поверхности разгонной лопатки 7. При достижении максимальной скорости частица имеет скорость вылета, угол вылета и траекторию движения в зону хрупкого разрушения (зону А).

В этой зоне частица подчиняется законам хрупкого разрушения, сталкиваясь с движущимися навстречу измельчающими элементами 8, при этом происходит частичная потеря кинетической энергии частицы и скорости движения, масса частиц состоит из отдельных осколков, микротвердость их выше, чем у исходной частицы.

Затем в этой зоне за счет вращения ротора осколки разгоняются вдоль измельчающего элемента 8 и при достижении необходимой скорости соударяются с измельчающими элементами 9, развивая и наращивая поверхность материала. Аналогично происходит переход на измельчающие элементы 10 следующего ряда.

Далее измельчаемые частицы радиально перемещаются в зону силового объемного нагружения (зону B), которая представлена набором аэродинамических устройств (резонаторов 21, 22), меняющих схему нагружения уже частично измельченного материала на скоростное высокочастотное соударение частиц в щели между вращающимися роторами за счет аэродинамических возмущений и рифлений поверхности верхнего и нижнего роторов 5, 6. Размеры частиц, их масса, удельная поверхность значительно отличаются от характеристик этого материала в зоне A.

Зона (блок) встречного соударения струй измельчаемого материала (зона C) расположена дальше от вертикальной оси вращения роторов и имеет более высокие окружные скорости дисков-роторов и материала, находящегося на них. Измененная конфигурация роторов в этой зоне позволяет организовать соударение множества струй воздуха с максимальной концентрацией твердых частиц с верхнего и нижнего роторов. Измельчение частиц происходит от соударения материала, аналогично струйным мельницам, но с неизмеримо более высокими скоростями при минимальных энергетических затратах.

Последующая зона измельчения материала за счет высокочастотного соударения частиц материала (зона W) представлена узким кольцевым каналом с вращающимися вертикальными стенками-цилиндрами 27 и 28 соответственно верхнего и нижнего роторов. Вращение идет в разных направлениях, при этом цилиндрические стенки снабжены резонаторами-проточками 29, 30. Силовое нагружение частиц - близкое к объемному и дальнейшая транспортировка материала осуществляются за счет вертикальной осевой составляющей скорости. Заборные устройства воздуха (не показаны) с поверхности роторов позволяют изменять конфигурацию двухфазной среды, способствующую взаимодействию резонаторов и скоростного двухфазного потока, за счет чего идет измельчение.

Измельченный материал эвакуируется в систему аспирации.

Источники информации:

1. RU 2070094 C1, 10.12.1996.

2. RU 1727895 A, 23.04.1992.

3. WO 99/51352 A1, 14.10.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385766C1 |

| СПОСОБ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2400303C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2295390C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНОАКТИВАЦИИ СТРОИТЕЛЬНОЙ СМЕСИ | 2008 |

|

RU2385765C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385770C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| УСТАНОВКА ДЛЯ ТОНКОГО И СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2380160C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2408431C1 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381070C1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

Изобретение предназначено для тонкого и сверхтонкого измельчения материалов различной твердости. Способ измельчения материалов включает формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, струи материала подвергают разгону в каналах между роторами, поперечное сечение каналов представляет собой замкнутый контур. После соударения с измельчающими элементами измельчение осуществляют в по крайней мере одной дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала при изменении характера и величины силового нагружения. Устройство для измельчения материалов содержит корпус с осевым входным отверстием и цилиндрической камерой измельчения, в которой соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, между которыми проходят каналы, поперечное сечение которых имеет замкнутый контур, при этом роторы имеют по крайней мере одну дополнительную наружную зону измельчения. Изобретение позволяет обеспечить высокую степень измельчения. 2 с. и 7 з.п.ф-лы, 2 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Центробежно-вихревая мельница | 1974 |

|

SU528114A2 |

| Устройство для измельчения материалов | 1985 |

|

SU1357066A1 |

| МЕЛЬНИЦА | 1987 |

|

RU2044562C1 |

| US 3902673 А, 02.09.1975 | |||

| US 3455235 А, 15.07.1969 | |||

| DE 3135509 А1, 09.06.1982 | |||

| WO 00/10109 А1, 02.03.2000. | |||

Авторы

Даты

2001-05-10—Публикация

2000-10-17—Подача