Изобретение относится к устройствам для механоактивации и измельчения материалов различной твердости и может быть использовано в энергетике, строительной, горнорудной, металлургической, химической промышленности, в медицине и других отраслях, при производстве высококачественной продукции, а также для получения тонкодисперсных многокомпонентных смесей различных минералов, полимеров и порошков.

Известно устройство для измельчения материалов, включающее корпус с двумя соосными дисками, по меньшей мере, один из которых имеет возможность вращения, а оба сопряжены друг с другом трапециевидными кольцевыми выступами, имеющими сквозные пазы, образующие на боковых сторонах выступов режущие кромки, расположенные на внутренней стороне выступа, наклонены вдоль него в сторону, противоположную направлению наклона кромок, расположенных на наружной стороне выступа, при этом противодействующие режущие кромки пересекаются друг с другом (RU, 2064337, кл. В02С 13/14 от 07.27.1996).

Известно устройство для измельчения сыпучих материалов, содержащее корпус и размещенные в нем в горизонтальных плоскостях соосно друг другу с возможностью встречного вращения два диска - ротора с выступами на рабочих поверхностях, при этом выступы образуют две ступени измельчения, выполненные в виде съемных кольцевых выступов и кольцевых поясов с индивидуальным креплением, кольцевые выступы первой ступени, установленные ближе к центру дисков, в радиальном сечении имеют форму скошенного прямоугольника, а выступы второй ступени измельчения расположены ближе к периферии и развернуты относительно своего радиального положения в направлении, противоположном направлению вращения диска, выступы в поперечном сечении выполнены с двумя неравными гранями, а угол наклона режущей грани выступа, в зависимости от физико-механических свойств исходного материала, составляет от 3 до 45 градусов (RU, 2188711, кл. В02С 7/08, 2002.09.10).

Недостаток данных изобретений заключается в том, что они имеют излишне сложно конструктивное исполнение, малую производительность, большую энергоемкость и недостаточное получение высококачественного продукта измельчения.

Наиболее близким техническим решением является способ измельчения материалов, включающий формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, причем струи материала между соударениями разгоняют в осевом направлении в каналах между роторами, при этом поперченное сечение каналов представляет собой замкнутый контур, струи материала подвергают дополнительному разгону в каналах между роторами после соударения с измельчающими элементами, измельчение осуществляют в, по крайней мере, одной, дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала путем изменения характера и величины силового нагружения и формы измельчающих элементов, подачу измельчаемого материала производят принудительно, а его разгон осуществляют за счет центробежной силы вращения ротора и высоты каналов в сторону периферии камеры измельчения. В наружной кольцевой зоне измельчение производят с помощью резонаторов. В наружной кольцевой зоне измельчение производят с помощью попарного встречного соударения множества струй воздуха, несущих частицы измельчаемого материала, причем струи формируются в парных криволинейных каналах, симметрично изгибающихся один навстречу другому. В наружной кольцевой зоне измельчение производят в кольцевом канале между противоположно вращающимися вертикальными цилиндрами, на обращенных одна к другой поверхностях, на которых выполнены проточки, выполняющие функции резонаторов.

Известно устройство для осуществления данного способа, содержащее корпус с осевым входным отверстием и выходным отверстием и цилиндрической камерой измельчения, в которой соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, обеспечивающих центробежное воздействие, причем между измельчающими элементами роторов проходят каналы, поперечное сечение которых имеет замкнутый контур, высота каналов между роторами уменьшается от центра к периферии в камеры измельчения, а роторы имеют, по крайней мере, одну дополнительную наружную зону измельчения, форма измельчающих элементов которой обеспечивает возмущающее аэродинамическое воздействие на материал. Измельчающие элементы дополнительной кольцевой зоны представляют собой резонаторы в виде проточек и/или рифлений, выполненных на плоских поверхностях роторов, обращенных одна к другой. Измельчающие элементы дополнительной кольцевой зоны выполнены в виде встречно изгибающихся криволинейных каналов, выходные отверстия которых обращены друг к другу. Измельчающие элементы дополнительной кольцевой зоны представляют собой два цилиндра, установленные вертикально на обоих рядах с образованием кольцевого канала между цилиндрами разных роторов, причем на обращенных одна к другой поверхностях цилиндров сделаны проточки, выполняющие функцию резонаторов (RU, 2166367, кл. В02С 7/08, 10.05.2001).

Недостаток данного изобретения заключается в том, что оно имеет излишнюю материалоемкость конструктивного исполнения, наиболее сложно в конструктивном исполнении, излишне энергоемко и недостаточно производительно.

Техническая задача данного изобретения - упрощение конструктивного исполнения, повышение производительности, снижение энергоемкости и получение высококачественного продукта измельчения.

Техническая задача обеспечивается тем, что устройство для механоактивации и измельчения материалов содержит два соосно установленных на полых горизонтальных валах дисковых ротора с противоположным направлением вращения, которые расположены между собой с технологическим зазором, установлены в полом корпусе и имеют каждый из них на внутренней поверхности открытые кольцевые каналы, образующие совместно с открытыми кольцевыми каналами второго ротора кольцевые камеры измельчения, сообщенные между собой тангенциально расположенными с наклоном в сторону вращения ротора разгонными каналами, закрытыми кольцевыми лабиринтами уплотнения, при этом один из роторов выполнен с закрытыми каналами для подачи под давлением в кольцевые камеры измельчения ионизированных газовых компонентов или воздуха от сообщенного с полостью горизонтального вала ионизатора, а внутренняя поверхность каждой кольцевой камеры измельчения выполнена гофрированной по ее длине в виде поперечно расположенных кольцевых выступов и впадин, обеспечивающих направление движения измельчаемых частиц в сторону центра камеры измельчения и воздействие осевых колебаний для исключения залипания стенок камеры измельчения и комкования частиц между собой. На периферийной части каждого ротора смонтировано кольцо с радиально расположенными выступами и впадинами для обеспечения высокочастотных колебаний частиц и дополнительного тонкого и сверхтонкого их измельчения.

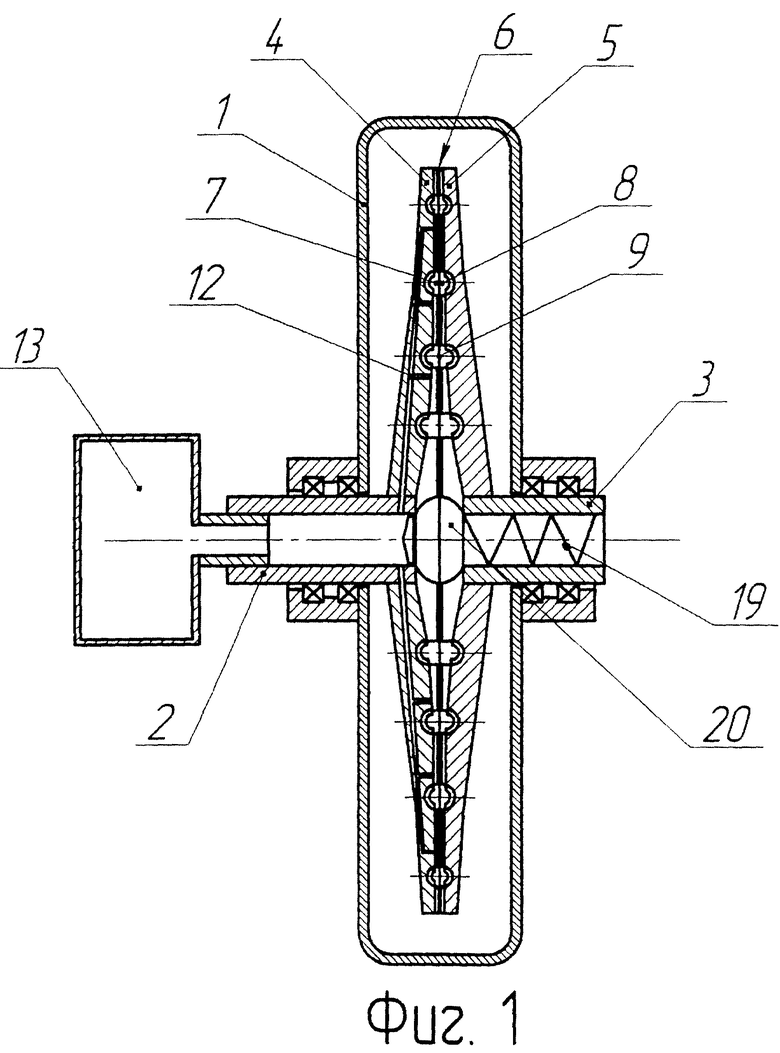

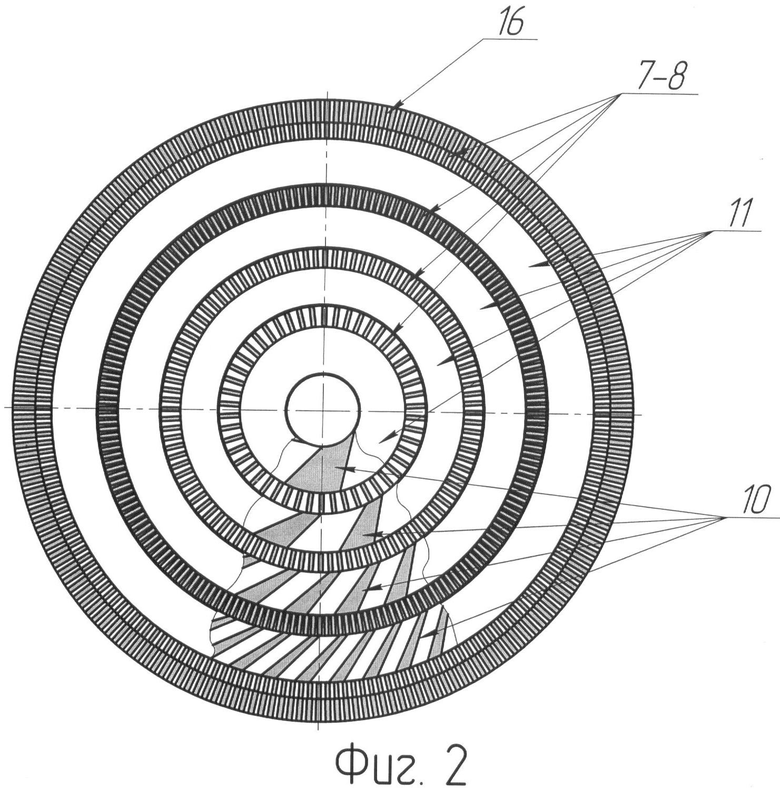

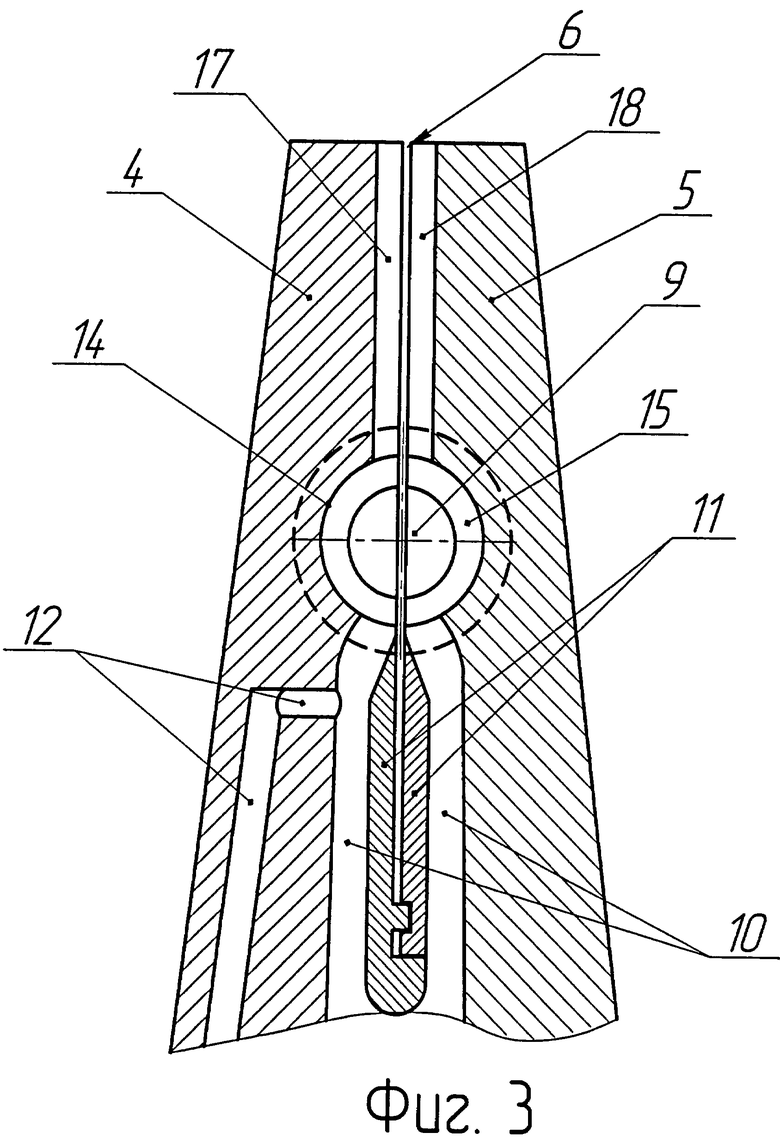

Сущность изобретения поясняется чертежами, где на фиг.1 - изображен общий вид устройства для механоактивации и измельчения материалов; на фиг.2 - изображена рабочая поверхность дискового ротора; на фиг.3 - изображен в увеличенном виде фрагмент собранных между собой дисковых роторов.

Устройство для механоактивации и измельчения материала содержит полый корпус 1, два соосно установленные на полых горизонтальных валах 2 и 3 дисковые ротора 4 и 5, которые расположены между собой с технологическим зазором 6, установлены в полом корпусе 1 и имеют каждый из них на внутренней рабочей поверхности открытые кольцевые каналы 7 и 8, образующие совместно с открытыми кольцевыми каналами второго ротора кольцевые камеры измельчения 9, которые сообщены между собой тангенциально расположенными с наклоном в сторону вращения ротора разгонными каналами 10, закрытыми кольцевыми лабиринтными уплотнениями 11. Один из роторов 4 выполнен с закрытыми каналами 12 для подачи под давлением в кольцевые камеры измельчения 9 ионизированных газовых компонентов или воздуха от сообщенного с полостью горизонтального вала 2 ионизатора 13.

Внутренняя поверхность каждой кольцевой камеры измельчения 9 выполнена гофрированной по ее длине в виде поперечно расположенных кольцевых выступов 14 и кольцевых впадин 15, обеспечивающих направление движения измельчаемых частиц в сторону центра камеры измельчения 9 и воздействие осевых колебаний для исключения залипания стенок камеры измельчения и комкования частиц между собой. На периферийной части каждого ротора смонтировано кольцо 16 с радиально расположенными выступами 17 и впадинами 18 для обеспечения высокочастотных колебаний частиц и дополнительного тонкого и сверхтонкого их измельчения. Подача под давлением ионизированных газовых компонентов или воздуха осуществляется, например, компрессором или вентилятором (на чертеже условно не показан), сообщенным с ионизатором 13 и с полостью горизонтального вала 2. Принудительная подача материала для измельчения осуществляется шнековым питателем 19 через полость вала 3.

Работа устройства для механоактивации и измельчения материала осуществляется следующим образом.

Через полость горизонтального вала 3 шнековым питателем 19 подается во входное отверстие 20 ротора 5 материал для измельчения. Одновременно через полость вала 2 от ионизатора 13 подается газовый компонент или воздух (в зависимости от обрабатываемого материала), которые компрессором или вентилятором нагнетаются через полость вала 2 в пространство между роторами 4 и 5 и смешиваются с обрабатываемым материалом, производя его рекомбинацию. Далее ионизированные компоненты и обрабатываемый материал через разгонные каналы 10 поочередно и последовательно поступают в кольцевые камеры измельчения 9, где происходит дополнительное принудительное смешивание и рекомбинация измельчаемого материала, но уже без их комкования, слипания и прилипания к стенкам камеры измельчения. Готовый измельченный материал поступает в полость корпуса 1, собирается, накапливается, после чего направляется в емкости для хранения или транспортировки. Для измельчения полимерных материалов предусмотрена его ионизация и рекомбинация ионизированными газовыми компонентами. При измельчении минералов ионизируется окружающий атмосферный воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385770C1 |

| УСТАНОВКА ДЛЯ ТОНКОГО И СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2380160C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНОАКТИВАЦИИ СТРОИТЕЛЬНОЙ СМЕСИ | 2008 |

|

RU2385765C1 |

| СПОСОБ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2400303C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОЙ КЛАССИФИКАЦИИ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ | 2009 |

|

RU2403098C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2006 |

|

RU2329891C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОЙ КОНСТРУКЦИИ ЗДАНИЙ И СООРУЖЕНИЙ | 2008 |

|

RU2379435C1 |

| ПОРИЗАЦИОННЫЙ СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2373049C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384403C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

Изобретение относится к устройствам для механоактивации и измельчения материалов различной твердости и может быть использовано в энергетике, строительной, горнорудной, металлургической, химической промышленности, в медицине и других отраслях, для получения тонкодисперсных многокомпонентных смесей различных минералов, полимеров и порошков. Достигаемый технический результат - повышение производительности, снижение энергоемкости и получение высококачественного продукта измельчения. Устройство для механоактивации и измельчения материалов содержит два соосно установленных на полых горизонтальных валах дисковых ротора с противоположным направлением вращения. Роторы расположены между собой с технологическим зазором, установлены в полом корпусе и имеют каждый на внутренней поверхности открытые кольцевые каналы, образующие совместно с открытыми кольцевыми каналами второго ротора кольцевые камеры измельчения. Камеры измельчения сообщены между собой тангенциально расположенными с наклоном в сторону вращения ротора разгонными каналами, закрытыми кольцевыми лабиринтными уплотнениями. Один из роторов выполнен с закрытыми каналами для подачи под давлением в кольцевые камеры измельчения ионизированных газовых компонентов или воздуха от сообщенного с полостью горизонтального вала ионизатора. Внутренняя поверхность каждой кольцевой камеры измельчения выполнена гофрированной по ее длине в виде поперечно расположенных кольцевых выступов и впадин, обеспечивающих направление движения измельчаемых частиц в сторону центра камеры измельчения и воздействие осевых колебаний для залипания стенок камеры измельчения и комкования частиц между собой. 1 з.п. ф-лы, 3 ил.

1. Устройство для механоактивации и измельчения материалов, характеризующееся тем, что оно содержит два соосно установленных на полых горизонтальных валах дисковых ротора с противоположным направлением вращения, которые расположены между собой с технологическим зазором, установлены в полом корпусе и имеют каждый из них на внутренней рабочей поверхности открытые кольцевые каналы, образующие совместно с открытыми кольцевыми каналами второго ротора кольцевые камеры измельчения, сообщенные между собой тангенциально расположенными с наклоном в сторону вращения ротора разгонными каналами, закрытыми кольцевыми лабиринтными уплотнениями, при этом один из роторов выполнен с закрытыми каналами для подачи под давлением в кольцевые камеры измельчения ионизированных газовых компонентов или воздуха от сообщенного с полостью горизонтального вала ионизатора, а внутренняя поверхность каждой кольцевой камеры измельчения выполнена гофрированной по ее длине в виде поперечно расположенных кольцевых выступов и впадин, обеспечивающих направление движения измельчаемых частиц в сторону центра камеры измельчения и воздействие осевых колебаний для исключения залипания стенок камеры измельчения и комкования частиц между собой.

2. Устройство по п.1, отличающееся тем, что на периферийной части каждого ротора смонтировано кольцо с радиально расположенными выступами и впадинами для обеспечения высокочастотных колебаний частиц и дополнительного тонкого и сверхтонкого их измельчения.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2188711C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2166367C1 |

| Мельница | 1990 |

|

SU1724369A1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2108865C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2295390C2 |

| Дисковая мельница | 1986 |

|

SU1349777A1 |

| Устройство для измельчения материала | 1982 |

|

SU1058604A2 |

| JP 3016656 А, 24.01.1991 | |||

| GB 1123486 А, 14.08.1968. | |||

Авторы

Даты

2010-04-10—Публикация

2008-12-26—Подача