Изобретение относится к обработке внутренних поверхностей сосудов, преимущественно сложной геометрической формы и узкой горловиной, с целью уменьшения шероховатости, очистки или мойки поверхностей.

В промышленности существует достаточно серьезная проблема по обработке внутренних поверхностей сосудов, особенно при значительной разнице диаметров самого сосуда и его горловины. Причем на поверхности сосудов часто выполняются ребра жесткости, которые тем более затрудняют обработку щетками или вообще исключают применение жесткого инструмента.

Известны устройства, в которых обработка как наружных, так и внутренних поверхностей производится абразивными или металлическими частицами (гранулы или дробь), которые представляют собой сыпучую среду. Именно такой инструмент наиболее близко "копирует" форму обрабатываемой поверхности, и в этом случае достигается наибольшая эффективность обработки.

В процессе обработки образуется шлам, состоящий из продуктов разрушения инструмента и поверхности, который необходимо удалять. В известных устройствах для обработки внутренних поверхностей загрузка и выгрузка инструмента, его очистка выполняется вне самого устройства и чаще всего вручную.

В качестве прототипа выбрано устройство для очистки внутренней поверхности емкости по авторскому свидетельству RU 2066247 C1, 6 B 08 B 9/38, 5/00, 7/00, 1993 года, поскольку оно является устройством того же назначения и характеризуется совокупностью существенных признаков заявляемого технического решения.

Известное устройство для очистки внутренней поверхности емкости содержит раму (ротор) с горизонтальным расположением оси вращения, привод вращения относительно этой оси и зажимное устройство для обрабатываемых емкостей. Однако загрузка и выгрузка сыпучего инструмента, его очистка от шлама производится вне устройства. Эффективность обработки на сочетаниях сложных внутренних поверхностей (например, кольцевые ребра жесткости сосуда) при вращательном движении только ротора достаточно мала.

Задачей предлагаемого технического решения является повышение качества обработки (очистка, уменьшения шероховатости или мойки внутренних поверхностей) сосудов с малым диаметром горловины, повышение производительности труда и культуры производства.

Решение поставленной задачи достигается тем, что в отличии от прототипа горловина обрабатываемого сосуда соединена с приемником (емкостью) для сыпучего инструмента, а горизонтальная ось вращения ротора расположена в зоне горловины сосуда перпендикулярно или близко к этому по отношению к оси сосуда. Кроме этого, устройство оснащается приводом вращательного движения сосуда относительно его оси. Для повышения качества обработки устройство содержит раздельные подводы подачи моющей или рабочей жидкости и жидкости для вывода инструмента в приемник и его промывки.

Оснащение устройства приемником для инструмента позволяет автоматически производить загрузку инструмента через горловину в обрабатываемый сосуд и осуществлять разгрузку инструмента через горловину в приемник при завершении обработки сосуда за один оборот ротора.

Расположение горизонтальной оси вращения ротора в зоне горловины позволяет компоновать многошпиндельную схему обработки, в том числе с автоматической загрузкой и разгрузкой обрабатываемых сосудов.

Вращательное движение обрабатываемого сосуда и соединенного с ним приемника для инструмента позволяет осуществлять обработку всей внутренней поверхности. При загрузке и выгрузке инструмента вращение исключает образование свода сыпучих частиц при прохождении ими горловины. При обработке, за счет совместного вращения ротора и сосуда, частицы инструмента обрабатывают первоначально дно, затем боковые поверхности и при разгрузке инструмента - сопряжение боковых поверхностей и горловины.

Моющая или рабочая жидкость при совместном ее действии с частицами инструмента интенсифицируют процесс обработки. Подача такой жидкости должна производиться через приемник при загрузке сыпучей среды, и также как вращение сосуда она способствует заполнению частицами инструмента обрабатываемого сосуда. Второй подвод жидкости осуществляется через приемник, но непосредственно в обрабатываемый сосуд. Подача жидкости производится на стадии разгрузки инструмента в приемник. При этом первоначально поток жидкости смывает частицы шлама с обработанной поверхности, способствует перетеканию инструмента из сосуда в приемник и промывает частицы инструмента в приемнике. Выход жидкости из приемника происходит через отверстия малого диаметра в корпусе приемника. Оба потока за один цикл обработки работают периодически.

Все перечисленные признаки позволяют решить поставленную задачу, что позволяет сделать вывод о наличии причинно-следственных связей между совокупностью существенных признаков заявляемого технического решения и достигнутым техническим результатом.

Перечисленные признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при проведении патентных исследований, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "новизна".

Анализ уровня техники по доступным источникам информации показал, что заявляемое техническое решение явным образом не следует из известного на сегодня уровня техники и можно сделать вывод о соответствии его критерию "изобретательский уровень".

Возможность применения подтверждена изготовлением лабораторного образца устройства, который испытан с положительным результатом в производственных условиях.

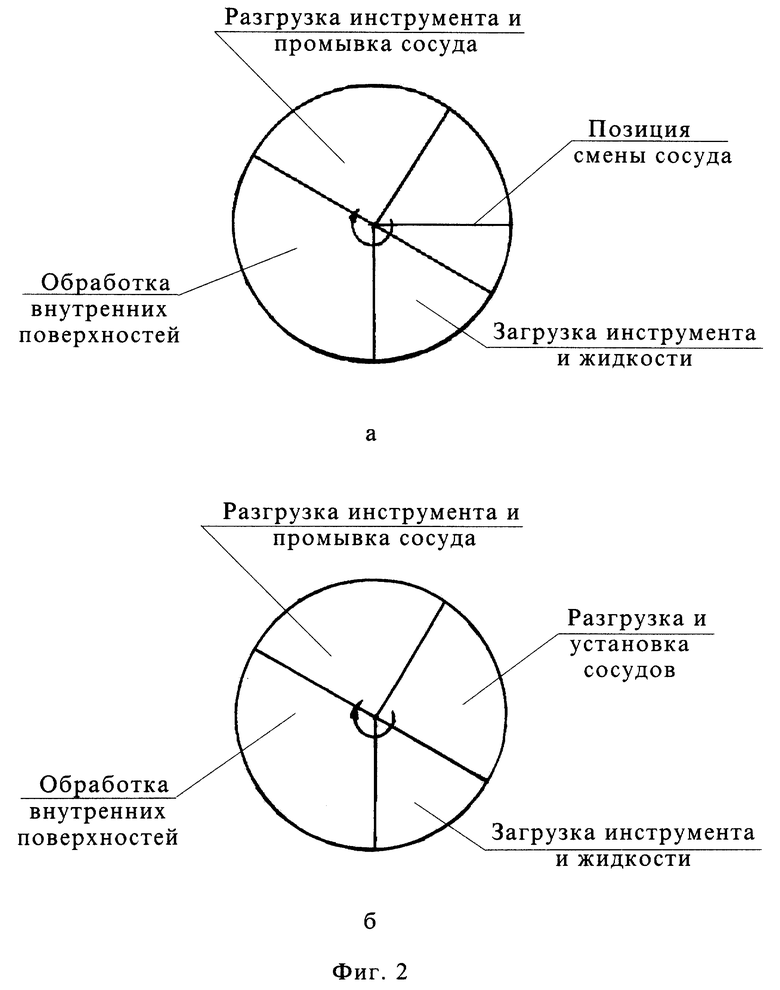

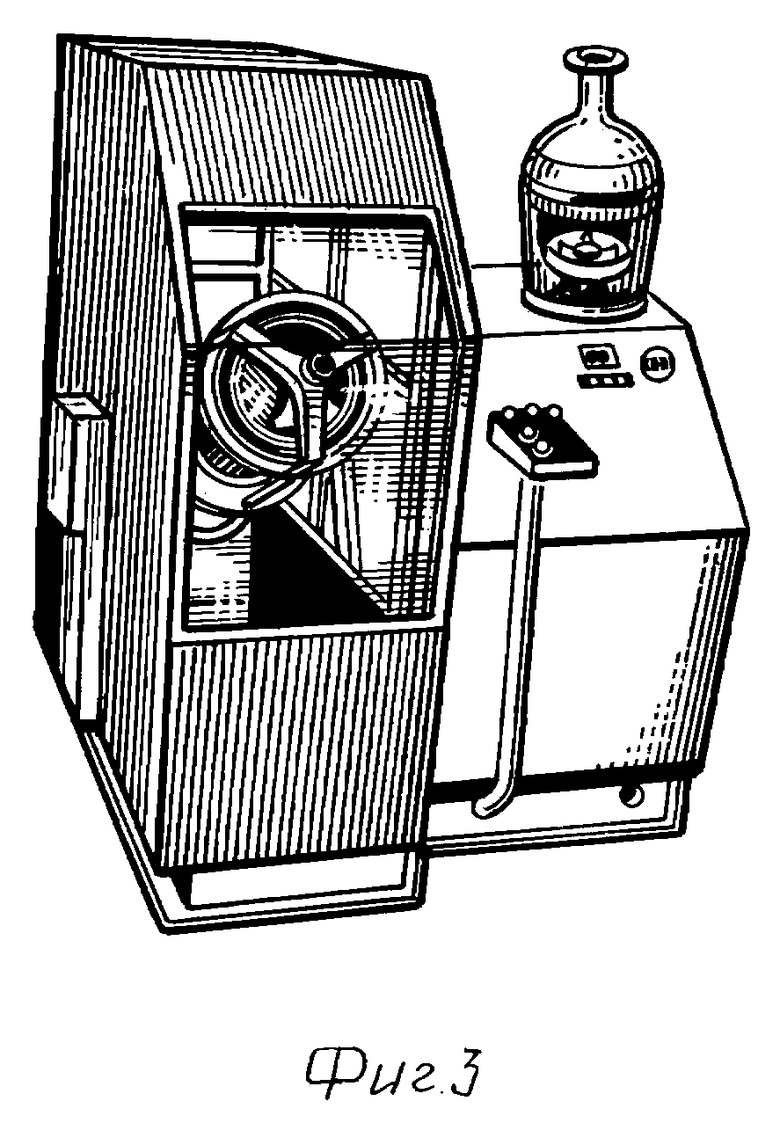

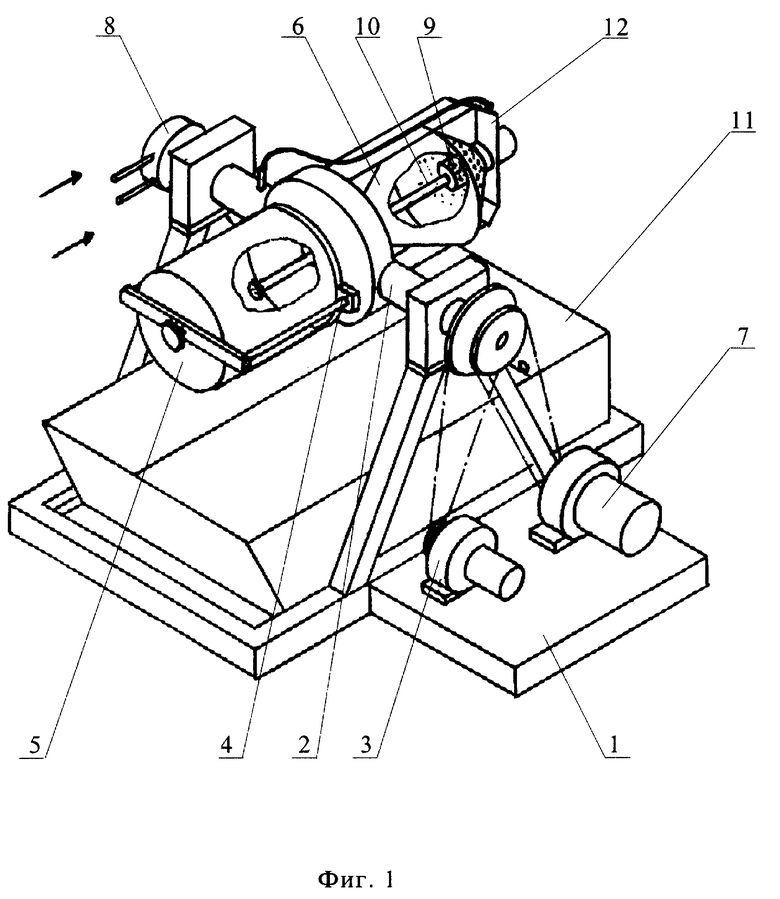

На фиг. 1 представлена одношпиндельная машина для мойки внутренних поверхностей сосудов; на фиг. 2 - циклограммы работы машины при ручной и автоматической загрузке сосуда; на фиг. 3 - внешний вид машины.

Роторная машина (фиг. 1) предназначена для мойки внутренних поверхностей сосудов емкостью 19 литров, изготовленных из пластика. В состав машины входят рама 1, на которой на стойках в подшипниках скольжения посредством цапф установлен ротор 2 с горизонтальным расположением оси и привод 3 вращательного движения ротора относительно этой оси. В роторе перпендикулярно к его оси расположен шпиндель 4, к которому с одной стороны зажимным устройством закрепляется обрабатываемый сосуд 5, а с другой стороны - приемник 6 с сыпучим инструментом. В состав привода 7 шпинделя входят коническая зубчатая передача (внутри ротора), вал привода конического зубчатого колеса (расположен внутри полой цапфы ротора), цепная передача и редуктор с двигателем. Система подвода технологических жидкостей включает в себя распределитель 8, трубу 9 подвода моющей жидкости, расположенную с ней соосно трубу 10 подвода промывочной жидкости и ванну 11. Трубы закреплены неподвижно на кронштейне 12, который жестко связан с ротором.

Работа роторной машины осуществляется следующим образом.

Производится установка обрабатываемого сосуда на шпиндель машины. При этом ось вращения шпинделя располагается горизонтально или близко к горизонтали. Включаются приводы вращательных движений ротора и шпинделя. При повороте ротора примерно на 30o посредством распределителя включается подача моющей жидкости, которая через цапфу, трубопровод поступает в трубу 9 и, проходя через отверстия последней, перемещает частицы инструмента из вращающихся приемника и шпинделя 4 в обрабатываемый сосуд 5. В близком к вертикальному нижнему положению сосуда загрузка инструмента завершается, и подача жидкости прекращается. Обработка внутренних поверхностей сосуда (дна, стенок, сопряжения стенок с горловиной) производится за следующие примерно 120o поворота ротора. По завершению обработки моющая жидкость, а вместе с ней и частицы инструмента, переливается в приемник и через отверстия на приемнике сливается в ванну 11. Частицы инструмента остаются в приемнике. Распределитель 8 включает в этот момент подачу промывочной жидкости, которая через другие каналы в цапфе и трубопроводу проходит к трубе 10, омывая затем обработанные поверхности сосуда и смывая оставшиеся частицы инструмента в приемник. При этом частицы инструмента, постоянно перемещающиеся при вращении приемника, промываются от шлама, который с потоком промывочной жидкости уносится в ванну. При близком к верхнему вертикальному положению сосуда подача промывочной жидкости прекращается, и через некоторый угол поворота ротора происходит остановка вращений ротора и шпинделя на позиции загрузки.

Таким образом осуществляется цикл работы роторной машины при ручной загрузке заготовок. Циклограмма работы такого варианта конструкции машины представлена на фиг. 2а.

Внешний вид роторной машины представлен на фиг. 3.

Возможна разработка конструкции многошпиндельной машины с автоматической загрузкой и выгрузкой обрабатываемых сосудов. Циклограмма работы роторной машины для такого варианта представлена на фиг. 2б.

Таким образом, заявляемая роторная машина для обработки внутренних поверхностей сосудов может применяться в условиях серийного и массового производств.

Источники информации

1. Мартынов А. Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами. - Изд. Саратовского университета, 1981, 210 с.

2. Описание изобретения к авторскому свидетельству "Устройство для очистки внутренних поверхностей емкости", RU N 2066247 C1, 6 В 08 В 9/38, 5/00, 7/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТАЯ РЕГУЛИРУЕМАЯ ГИДРОМАШИНА ДВОЙНОГО ДЕЙСТВИЯ | 1998 |

|

RU2161735C2 |

| СПОСОБ УПРОЧНЕНИЯ МНОГОЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2203348C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ РЕЗАНИЕМ | 2000 |

|

RU2188746C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ | 1995 |

|

RU2090337C1 |

| РЕГУЛИРУЕМЫЙ МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ АКСИАЛЬНО-ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2218468C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ГИБКОЙ СВЯЗЬЮ | 1997 |

|

RU2141585C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА | 1999 |

|

RU2164631C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ГИБКОЙ СВЯЗЬЮ | 1999 |

|

RU2165041C2 |

| РОЛИКОВЫЙ ПОДШИПНИК | 1999 |

|

RU2161275C1 |

| ШТУРМОВАЯ ВИНТОВКА | 1999 |

|

RU2186318C2 |

Изобретение относится к обработке внутренних поверхностей сосудов, преимущественно сложной геометрической формы и с узкой горловиной. Устройство содержит ротор с горизонтальной осью вращения и приводом вращения, зажимное устройство обрабатываемого сосуда. Горловина обрабатываемого сосуда соединена с приемником для сыпучего инструмента, а горизонтальная ось вращения расположена в зоне горловины сосуда перпендикулярно или близко к этому по отношению к оси сосуда. Устройство обеспечивает повышение качества обработки, производительности и культуры производства. 2 з.п.ф-лы, 3 ил.

| RU 2066247 С1, 10.09.1996 | |||

| DE 19628842 А1, 12.02.1998 | |||

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЗАКРЫТЫХ ЕМКОСТЕЙ | 1972 |

|

SU425681A1 |

Авторы

Даты

2001-05-10—Публикация

2000-02-15—Подача