Изобретение относится к обработке материалов резанием; целесообразно использовать для ускоренной оценки уровня обрабатываемости различных материалов, в том числе новых марок сплавов, наплавленных материалов, композиционных материалов, а также традиционно применяемых сталей и сплавов в изменяющихся условиях резания (например, при обработке на станках с числовым программным управлением).

Известен способ определения обрабатываемости металлов резанием [1], в соответствии с которым протачивают исследуемую поверхность, регистрируют мгновенные значения силы резания, измеряют длину стружек, определяют частоту сколов (сдвигов) элементов стружки и строят график спектральной плотности мгновенных значений силы резания; по площади под кривой спектральной плотности в интервале частот от нуля до частоты образования элементов стружки судят об обрабатываемости металлов.

При определении обрабатываемости известным способом учитывается лишь энергетическая (силовая) характеристика процесса резания. В то же время процесс резания включает совокупность силовых и теплофизических явлений, которые взаимосвязаны и взаимообусловлены [2].

Поскольку в известном способе идентифицируется лишь отдельная сторона процесса (силовая), то снижаются возможности известного способа при использовании его в изменяющихся условиях резания (изменении режимов), а также исключается возможность прогнозирования уровня обрабатываемости нового материала.

Задачей, на решение которой направлено заявляемое изобретение, является расширение возможности определение и контроля уровня обрабатываемости при изменяющихся условиях резания и прогнозирование обрабатываемости новых марок сплавов.

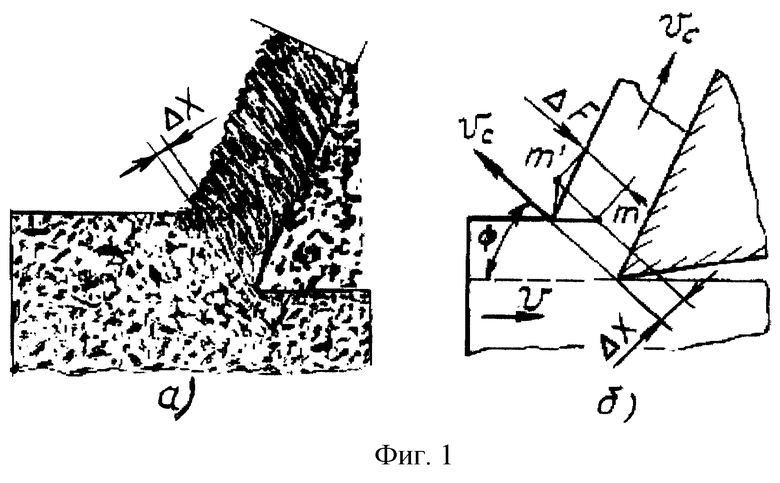

На фиг. 1 представлена микрофотография корня стружки и схема измерения элементов стружки для определения времени сдвига.

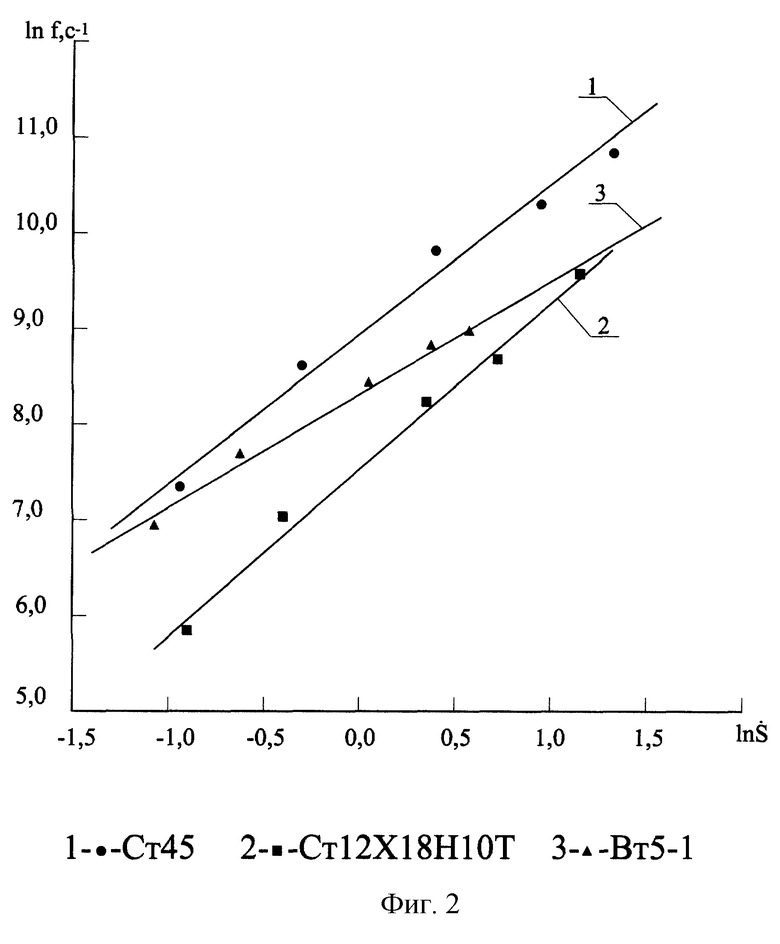

На фиг.2 приведена зависимость частоты сдвигов от обобщенного параметра

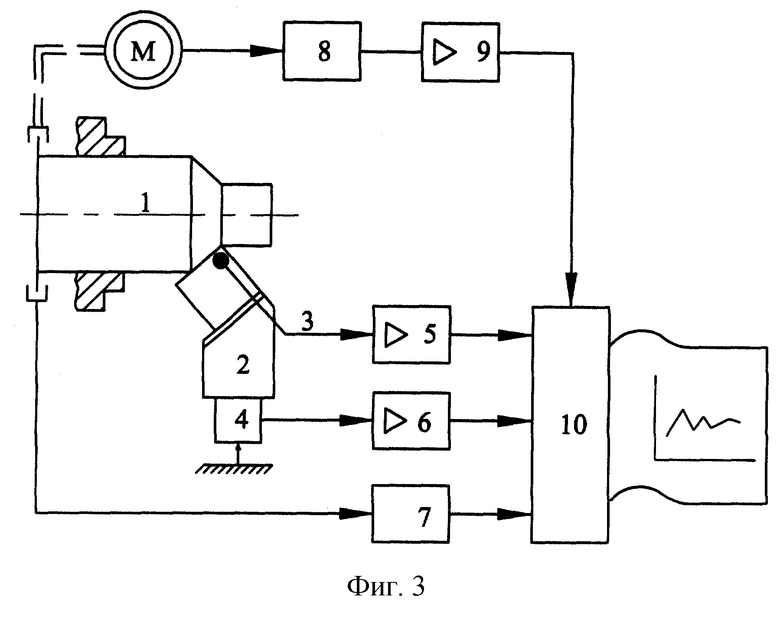

На фиг. 3 - схема измерения параметров процесса резания для определения уровня обрабатываемости материалов.

Поставленная задача достигается тем что, в предлагаемом способе в процессе резания измеряют силу и скорость резания, регистрируют мгновенные значения силы резания и среднюю температуру резания. По образцам стружек, полученным в процессе резания, определяют коэффициент утолщения (усадки) стружки (К0), значения толщины переходной пластически деформируемой зоны (ΔX - толщину элементов стружки) (фиг.1), рассчитывают время (τ - период) образования этой зоны (время сдвига) и определяют частоту сдвигов указанных элементов стружки (f).

Последовательность действий:

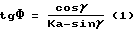

Угол наклона условной плоскости сдвига (Φ):

Величина относительной деформации (ε):

ε = CtgΦ+tg(Φ-γ) (2)

Величина абсолютного сдвига (ΔF):

ΔF = ε×ΔX, м (3)

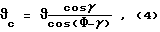

Скорость сдвига (ϑc)

где ϑ - скорость резания, м/с.

Время сдвига (τ):

τ = ΔF/ϑc,c (5)

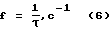

Частота сдвигов элементов стружки:

По полученным данным строят зависимость:

f = φ(W/T) (7)

Частоты сдвигов от параметра

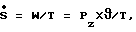

где W- мощность резания;

Рz - главная составляющая силы резания, Н;

ϑ - скорость резания, м/с;

Т - средняя абсолютная температура резания, К.

В рабочем процессе определяют частоту мгновенных сил резания и по указанной зависимости  определяют величину обобщенного параметра

определяют величину обобщенного параметра  , по которому и судят об обрабатываемости. Причем чем больше значение (

, по которому и судят об обрабатываемости. Причем чем больше значение ( ), тем лучше обрабатываемость, и наоборот. В другом случае вместо мгновенных сил резания регистрируют частоту сигналов акустической эмиссии в диапазоне частот образования сдвигов элементов стружки при стружкообразовании и по предварительно полученной зависимости f = φ(W/T) находят значения обобщенного параметра (

), тем лучше обрабатываемость, и наоборот. В другом случае вместо мгновенных сил резания регистрируют частоту сигналов акустической эмиссии в диапазоне частот образования сдвигов элементов стружки при стружкообразовании и по предварительно полученной зависимости f = φ(W/T) находят значения обобщенного параметра ( ), по величине которого и судят об обрабатываемости.

), по величине которого и судят об обрабатываемости.

В основу предлагаемого способа оценки обрабатываемости положена зависимость частоты образования сдвигов элементов стружки от величины обобщенного параметра  .

.

Частота сдвигов (f) величина, обратная периоду (τ), в течение которого в единице объема обрабатываемого материала достигается момент устойчивого нарушения сплошности в предельно искаженной решетке в результате флуктуации тепловых колебаний атомов.

Важным в данном случае является то, что понятие "обрабатываемость" в прямом смысле отражает поведение материала в процессе пластической деформации и разрушения (является характеристикой процесса, а не материала). Исходя из этого положения при оценке обрабатываемости необходим учет кинетики процесса деформации и разрушения (учет фактора времени).

Характер зависимостей, полученных в результате обработки многочисленных экспериментальных данных, свидетельствует о наличии устойчивой закономерности  , связывающей долговечность материала с обобщенным параметром (

, связывающей долговечность материала с обобщенным параметром ( ). Такие данные приведены в наших работах [3], [4].

). Такие данные приведены в наших работах [3], [4].

Обобщенный параметр  по физическому смыслу является скоростью образования энтропии при диссипации механической энергии; учитывает кинетику образования поврежденностей и релаксационные явления в материале при пластической деформации, трении и разрушении, т.е. совокупность сложных явлений процесса резания. Он связан с затратами и рассеиванием энергии, расходуемой на обработку, с перераспределением потоков энергии в системе резания.

по физическому смыслу является скоростью образования энтропии при диссипации механической энергии; учитывает кинетику образования поврежденностей и релаксационные явления в материале при пластической деформации, трении и разрушении, т.е. совокупность сложных явлений процесса резания. Он связан с затратами и рассеиванием энергии, расходуемой на обработку, с перераспределением потоков энергии в системе резания.

Отдельно взятые значения силы, скорости резания и температуры резания, входящие в обобщенный параметр ( ), являются косвенными критериями обрабатываемости материалов [2].

), являются косвенными критериями обрабатываемости материалов [2].

Таким образом, к существенным признакам, характеризующим изобретение, следует отнести измерения толщины элементов стружки, полученных в процессе резания, по которым определяется частотный диапазон сдвиговых деформаций в зоне стружкообразования на основе измерения частоты колебаний мгновенных сил резания, колебания которых соответствуют частоте сдвиговых деформаций, идентифицируют значения обобщенного параметра  как меры обрабатываемости.

как меры обрабатываемости.

К отличительным признакам, характеризующим изобретение, относится установленная связь частоты сдвиговых деформаций (образования элементов) стружек с обобщенным параметром  , который характеризует уровень обрабатываемости материалов резанием. Обобщенный параметр является более информативным по отношению, например, к спектральной плотности мгновенных значений сил резания [1], т.к. учитывает и силовое (энергетическое) и тепловое состояние зоны резания (температуру).

, который характеризует уровень обрабатываемости материалов резанием. Обобщенный параметр является более информативным по отношению, например, к спектральной плотности мгновенных значений сил резания [1], т.к. учитывает и силовое (энергетическое) и тепловое состояние зоны резания (температуру).

Значение обобщенного параметра является инвариантным к изменению скорости резания и подачи, что особенно важно при изменяющихся условиях резания (на станках с ЧПУ и ОЦ).

ПРИМЕР 1. На основе исследований, проведенных в широком диапазоне режимов резания на установке (фиг.3), получены зависимости частоты сдвигов элементов стружки при обработке различных материалов вида:

ln f = A+Bln(Pz×ϑ/T) (8).

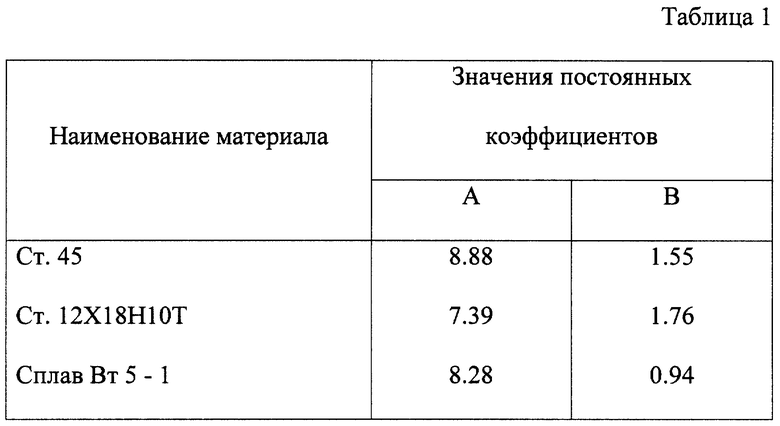

Значения постоянных коэффициентов зависимости (8) приведены в таблице 1.

В рабочем процессе, при обработке заготовок из Ст. 45, Ст. 12Х18Н10Т и сплава Вт 5 - 1, инструментами из сплавов Т15К6 и ВК8 с геометрическими параметрами: передний угол γ=10o; задний угол α=10o; главный угол в плане ϕ= 45o, вспомогательный угол в плане ϕ1=45o, режимах резания - скорость ϑ=2,3 м/с, подача - S=0,15 мм/об и глубина резания - t=1,5 мм, получены следующие значения частоты изменения мгновенных сил резания:

Ст. 45 - f1=16474 Гц; Ст. 12Х18Н10Т - f2=3520 Гц; сплава Вт 5-1 - f3= 4347 Гц.

По зависимости (8) определены значения обобщенного параметра

Результаты вычислений:

- для Ст 45 - =1,798 Вт/К

=1,798 Вт/К

- для Ст. - =1,55 Вт/К 12Х18Н10Т

=1,55 Вт/К 12Х18Н10Т

- для сплава Вт 5-1 - =1.1 Вт/К

=1.1 Вт/К

Лучшей обрабатываемостью обладает материал, имеющий большее значение обобщенного параметра  , т.е. Ст. 45, затем Ст. 12Х18Н10Т и титановый сплав ВТ 5-1.

, т.е. Ст. 45, затем Ст. 12Х18Н10Т и титановый сплав ВТ 5-1.

В соответствии с [5] сталь 45 относится к 5 группе обрабатываемости, сталь 12Х18Н10Т к 10 группе и титановый сплав ВТ 5-1 к 13 группе обрабатываемости.

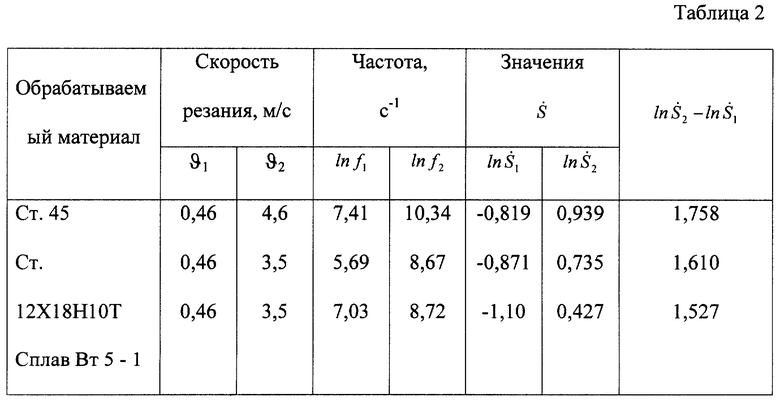

ПРИМЕР 2. Для условий примера 1 необходимо определить уровень обрабатываемости материалов при изменяющейся скорости резания. Условия испытаний: подача S=0,15 мм/об; t=1,5 мм. Полученные в результате опытов значения частоты изменения мгновенных сил резания и соответствующие им значения обобщенного параметра  приведены в таблице 2.

приведены в таблице 2.

Лучшей обрабатываемостью обладает сталь 45, затем - сталь 12Х18Н10Т и затем сплав ВТ 5-1.

Источники информации

1. А. с. 1510983, МКИ4 В 23 В 1/00. Способ определения обрабатываемости металлов резанием. - БИ 36. - 30.09.89.

2. Развитие науки о резании металлов. Коллектив авторов. - М.: Машиностроение. - 1967. - 416 с.

3. Длительная прочность материалов и производство энтропии: Отчет о НИР: Прочность контроль материалов и изделий / отд. 2 МИФИ, рук. В.С. Карякин, Гос. рег. 01.88.0059096; инв. 02.88.0058692, Свердловск, 1988.-88 с.

4. Подураев В.Н., Закураев В.В. Разработка и реализация способа управления оптимальным режимом резания // Вестник машиностроения. - 1996. - 11. -с. 31-36.

5. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / В.И. Баранчиков, А.В. Жариков, Н.Д. Юдина и др./ Под общ. ред. В.И. Баранчикова. - М.: Машиностроение, 1980. - 400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ | 1995 |

|

RU2090337C1 |

| СПОСОБ УПРОЧНЕНИЯ МНОГОЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2203348C2 |

| Способ определения коэффициента усадки стружки при механической обработке | 1985 |

|

SU1313558A1 |

| ПЛАСТИНЧАТАЯ РЕГУЛИРУЕМАЯ ГИДРОМАШИНА ДВОЙНОГО ДЕЙСТВИЯ | 1998 |

|

RU2161735C2 |

| РОТОРНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СОСУДОВ | 2000 |

|

RU2166385C1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ | 2012 |

|

RU2514251C2 |

| РЕГУЛИРУЕМЫЙ МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ АКСИАЛЬНО-ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2218468C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ ПРИ ВЫСОКОСКОРОСТНЫХ МЕТОДАХ ОБРАБОТКИ | 2010 |

|

RU2429946C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ РАСКАЧИВАНИЯ ГРУЗА | 1995 |

|

RU2091291C1 |

Изобретение относится к обработке материалов резанием, ускоренной оценке уровня обрабатываемости различных материалов, в том числе новых марок сплавов, наплавленных материалов, композиционных материалов, а также традиционно применяемых сталей и сплавов в изменяющихся условиях резания, например, при обработке на станках с ЧПУ. Способ включает измерение в процессе резания силы и скорости резания, регистрацию мгновенных значений силы резания, определение частоты сдвигов элементов стружки, полученных в процессе резания, по толщине этих элементов. Для расширения возможности определения и контроля уровня обрабатываемости при изменяющихся условиях резания и прогнозирования обрабатываемости новых марок сплавов дополнительно измеряют среднюю температуру резания, затем получают зависимость частоты сдвигов элементов стружки по приведенной формуле от параметра, учитывающего мощность резания и среднюю температуру резания. Затем в рабочем процессе определяют частоту мгновенных сил резания и по полученной зависимости определяют величину обобщенного параметра, по которой судят об обрабатываемости. 2 з.п. ф-лы, 3 ил., 2 табл.

или W/T:

или W/T:

f = φ(Pz×ϑ/T) = φ(W/T),

где Рz - главная составляющая силы резания, Н;

ϑ - скорость резания, м/с;

Т - средняя температура резания, К;

W - мощность резания, Вт,

затем в рабочем процессе определяют частоту мгновенных сил резания и по указанной зависимости  определяют величину обобщенного параметра

определяют величину обобщенного параметра  , по которой судят об обрабатываемости.

, по которой судят об обрабатываемости.

| Способ определения обрабатываемости металлов резанием | 1986 |

|

SU1510983A1 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1306649A1 |

| Способ определения оптимальной скорости резания | 1986 |

|

SU1371775A1 |

| RU 2064370 С1, 27.07.1996 | |||

| КОДИРОВАНИЕ ФЛАГОВ КОДИРОВАННЫХ БЛОКОВ | 2013 |

|

RU2627119C2 |

Авторы

Даты

2002-09-10—Публикация

2000-02-10—Подача