Изобретение относится к металлургии, точнее - к изготовлению стальных бесшовных труб, и может быть использовано в цехах металлургических и машиностроительных предприятий, производящих такие трубы методом горячего прессования.

Задачам производства стальных бесшовных труб посвящено значительное количество разработок, так как эта продукция в больших объемах и повсеместно применяется при создании различных объектов и агрегатов, включающих трубопроводную арматуру для воды, воздуха, газа, жидкого топлива и других материалов, а также широко используется в качестве заготовок деталей трубчатой формы в большинстве отраслей машиностроения. При этом горячее прессование вслед за прокаткой является наиболее распространенным способом изготовления стальных бесшовных труб (Манегин Ю. В. , Притоманов А.Е. и др. "Горячее прессование труб и профилей" - М.: Металлургия, 1980). Так, еще в 1976 году в мире в целом находилось в эксплуатации более чем на 30 заводах 91 прессовая установка для производства стальных изделий методом горячего прессования (там же, с.9, табл. 1) Существенным прогрессом в производстве стальных горячепрессованных труб явилось использование для получения полой заготовки под прессование метода горячей прошивки взамен механической обработки (сверления и расточки).

В качестве аналога заявляемого изобретения следует принять наиболее распространенную в настоящее время технологическую схему производства горячепрессованных стальных бесшовных труб, согласно которой на трубопрессовом комплексе последовательно осуществляют получение полой заготовки (гильзы) прошивкой сплошной цилиндрической исходной заготовки на прошивном прессе и последующее прессование из полученной гильзы трубы на трубном экструдинг-прессе (см. например, проспект фирмы Schloemann "Kombinierte Pre β- und Walzanlagen fur Stahlrore"). Для обеспечения требуемого температурного режима прошивки и прессования и защиты формообразующего инструмента от износа на современных трубопрессовых комплексах с раздельными прошивкой и прессованием используют эффективные технологические смазки на основе стекла, обладающие высокими теплоизолирующими и антифрикционными свойствами. Использование такой смазки обеспечивает высокое качество поверхности прессованных труб.

Главными недостатками приведенного аналога являются большие капитальные затраты, необходимые для создания трубопрессового комплекса, и повышенные текущие расходы при его эксплуатации. Это связано с использованием двух единиц прессового оборудования - прошивного пресса и трубного экструдинг-пресса и двух единиц нагревательного оборудования - соответственно перед каждым из прессов. Из-за указанных недостатков применение способа-аналога экономически оправдано лишь при крупномасштабном производстве стальных бесшовных труб на металлургических заводах с полным технологическим циклом - от литья стальных заготовок до финишных операций горячей или холодной прокатки прессованных труб.

Вместе с тем в настоящее время в мировой практике наблюдается тенденция к созданию производства стальных труб на металлургических мини-заводах, а также в заготовительных цехах машиностроительных заводов, использующих при создании своей продукции трубные заготовки. Очевидно, что в этих случаях необходим менее трудоемкий и более дешевый способ изготовления горячепрессованных труб, нежели описанный выше способ-аналог. Таким способом является процесс, в котором операции прошивки и прессования совмещены на одном прессе и осуществляются за один рабочий цикл.

Ближайшим аналогом (прототипом) заявляемого изобретения является способ, разработанный фирмой Mannesmann-Meer "Meer-Bericht. Mechanische Strangpressen zur Herstellung von Stahlroren"). Изготовление трубы по способу-прототипу производится следующим образом. Нагретая сплошная необточенная заготовка помещается в контейнер пресса. Прессующая траверса, несущая пресс-штемпель, и прошивная траверса с закрепленной в ней иглой перемещаются вниз так, что пресс-штемпель и игла достигают верхнего торца заготовки. Под действием веса прессующей траверсы происходит осадка (подпрессовка) заготовки. Затем игла возобновляет движение вниз, при котором она прошивает заготовку, образуя в ней сквозное центральное отверстие. В процессе прошивки за счет вытеснения металла заготовки иглой происходит некоторое увеличение высоты заготовки и приподнятие пресс-штемпеля. После прошивки заготовки игла продолжает движение вниз уже совместно с пресс-штемпелем. При этом под воздействием последнего металл заготовки вытесняется в кольцевой зазор между матрицей и иглой, оформляясь в трубу. Прессование заканчивается, когда в контейнере остается пресс-остаток минимально допустимой величины. После этого пресс-штемпель и игла возвращаются в исходное верхнее положение. В контейнер устанавливается приспособление для отделения отпрессованной трубы от пресс-остатка, и с его помощью производится просечка пресс-остатка. Отделенная труба попадает в расположенный под прессом желоб. Приспособление с оставшимся на нем пресс-остатком удаляется из контейнера.

Все взаимосвязанные перемещения пресс-штемпеля и иглы в процессе прессования осуществляются с помощью прессового кривошипно-шатунного привода, на котором закреплена прошивная траверса, и кулачкового механизма с системой рычажной подвески, связывающего прошивную траверсу с прессующей. Технологической смазкой при прессовании служит графитомасляная смесь. Порция этой смеси укладывается на верхний торец заготовки после загрузки последней в контейнер.

Таким образом, объединяя операции прошивки и прессования в одном рабочем цикле, осуществляемом на одном прессе, способ-прототип устраняет главные недостатки описанного выше первого аналога.

Однако изложенный способ-прототип, разработанный по времени ранее, чем способ-аналог с раздельными прошивкой и прессованием на отдельных прессах, не получил в дальнейшем широкого распространения и промышленного использования. Это объясняется главным его недостатком - невозможностью применения при производстве горячепрессованных труб по этому способу современных высокоэффективных стеклосмазок.

Особенности работы стеклосмазки заключаются в том, что эта смазка, наносимая на нагретую заготовку и прессовый инструмент в исходном твердом состоянии, образует на контакте заготовки с инструментом тонкий равномерный расплавленный слой с высокими теплоизолирующими и антифрикционными свойствами. В твердом же виде стекло является причиной весьма высокого трения на контактных поверхностях. Поэтому безусловным требованием при использовании стекла в качестве технологической смазки для прессования является работа с применением пресс-штемпеля с отдельно выполненной его передней частью, обращенной к заготовке - пресс-шайбой. В противном случае, а именно при работе с пресс-штемпелем с неотъемной головкой, выполняющей роль пресс-шайбы (как в прототипе), на поверхности контакта пресс-штемпеля и внутренней стенки контейнера, покрытой коркой застывшего стекла, при возвратном ходе пресс-штемпеля возникает настолько существенное трение, что возможны частые случаи застревания пресс-штемпеля в контейнере из-за недостаточности усилия возвратных цилиндров пресса или даже обрыва головки пресс-штемпеля. В свою очередь, использование самостоятельной пресс-шайбы требует специальных дополнительных движений прессующей траверсы для выталкивания пресс-шайбы и пресс-остатка из контейнера после окончания прессования изделия и отделения его от пресс-остатка. Для осуществления таких перемещений траверсы наиболее пригодными являются прессы с гидравлическим приводом, а не с жестким механическим приводом (как в прототипе). Кроме того, при работе с пресс-шайбой невозможно отделение трубы от пресс-остатка просечкой, так как пресс-шайба после прессования остается в контейнере, на пресс-остатке, и через ее отверстие с диаметром, соответствующим диаметру иглы, невозможно, естественно, подать к пресс-остатку просечник с диаметром рабочей части, близкой к диаметру матрицы. Поэтому прессы, предназначенные для прессования труб со стеклосмазкой, снабжаются специальными устройствами для отделения трубы с помощью пилы.

Из вышеизложенного ясно, что изготовление стальных труб по способу-прототипу (на механических прессах с пресс-штемпелем, имеющим неотъемную головку, и устройством для отделения трубы просечкой) с использованием стеклосмазки невозможно. Как уже отмечалось выше, при работе таких прессов в качестве смазки используется графитомасляная смесь. Такая смазка не обладает достаточными теплоизолирующими свойствами и не обеспечивает создания тонкого сплошного равномерного смазочного слоя на контактных поверхностях. Из-за этого изготовление труб по способу-прототипу характеризуется низкой стойкостью прессового инструмента и невысоким качеством поверхности прессованных труб. Кроме того, применение графитовой смазки нецелесообразно также и по соображениям экологии, так как связано со значительным загрязнением производственных помещений графитовой пылью и масляными парами с частицами графита.

Способу-прототипу свойственны и некоторые другие серьезные недостатки. Так, кинематическая характеристика кривошипно-шатунного привода механических прессов (максимальная скорость в начале рабочего хода и минимальная - в конце) не обеспечивает требуемых температурно-скоростных условий прессования труб из высоколегированных сталей и сталей с пониженной пластичностью. Отсутствие качественной осадки заготовки в контейнере перед прошивкой (осуществляемой по прототипу под воздействием лишь веса подвижных частей пресса) зачастую приводит к снижению концентричности и прямолинейности прошиваемого в заготовках отверстия и, как следствие, к повышению разностенности прессуемых труб. Стесненное по высоте состояние заготовки при прошивке (пресс-штемпель лежит на заготовке) является причиной увеличенного объема отходов при прошивке (выдры).

Вследствие перечисленных недостатков способ-прототип, несмотря на совмещение операций прошивки и прессования на одном прессе, используется в наше время при изготовлении стальных горячепрессованных труб в весьма ограниченных масштабах - главным образом, в производстве толстостенных труб из углеродистых и низколегированных высокопластичных сталей с относительно невысокими требованиями к точности размеров и качеству поверхности. Как правило, такие трубы подвергаются затем обработке прокаткой на редукционном стане, располагаемом обычно непосредственно за прессом.

Предлагаемое изобретение устраняет упомянутые выше недостатки аналога и прототипа тем, что при производстве стальных бесшовных труб из сплошной заготовки методом горячей прошивки и прессования за один рабочий цикл пресса, включающем нагрев заготовки, нанесение технологической смазки, последовательные операции прошивки заготовки в контейнере пресса иглой, прессования трубы пресс-штемпелем через матрицу и отделения трубы от пресс-остатка, изготовление трубы осуществляют на вертикальном гидравлическом трубном экструдинг-прессе, снабженном устройством для отрезки пресс-остатка, с использованием не скрепленной с пресс-штемпелем пресс-шайбы и технологической смазки из стекломатериала, наносимой на боковую поверхность нагретой заготовки путем обкатки последней по стеклопорошку и помещаемой на матрицу и верхний торец заготовки в виде предварительно скомпактированных шайб. При этом используют обточенную заготовку с выполненным под стеклошайбу центральным углублением на торце, обращенным при прессовании к пресс-штемпелю, и радиусным скруглением кромки на противоположном торце. Перед прошивкой заготовки производят ее осадку в контейнере пресс-штемпелем под воздействием прессующей траверсы пресса с последующим подъемом пресс-штемпеля над заготовкой для создания свободного пространства под увеличение высоты заготовки при прошивке.

Предлагаемое изобретение включает также возможность использования заготовки с предварительно выполненным в ней путем сверления сквозным центральным отверстием диаметра, составляющего 0,2-0,3 от диаметра иглы, с коническим расширением у верхнего торца и с уменьшенным наружным диаметром, обеспечивающим повышенный кольцевой зазор между заготовкой и стенкой полости контейнера с площадью поперечного сечения, составляющей 0,9-1,0 от площади поперечного сечения иглы. При этом прошивку заготовки осуществляют методом экспандирования с помощью иглы, снабженной специальным экспандирующим наконечником, без предварительной осадки заготовки пресс-штемпелем и последующего подъема пресс-штемпеля над заготовкой.

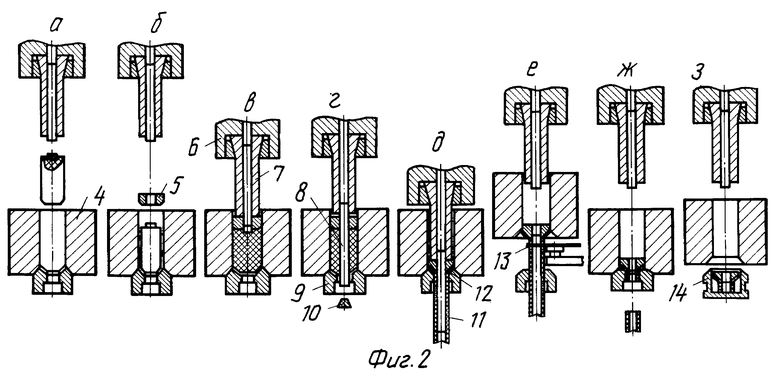

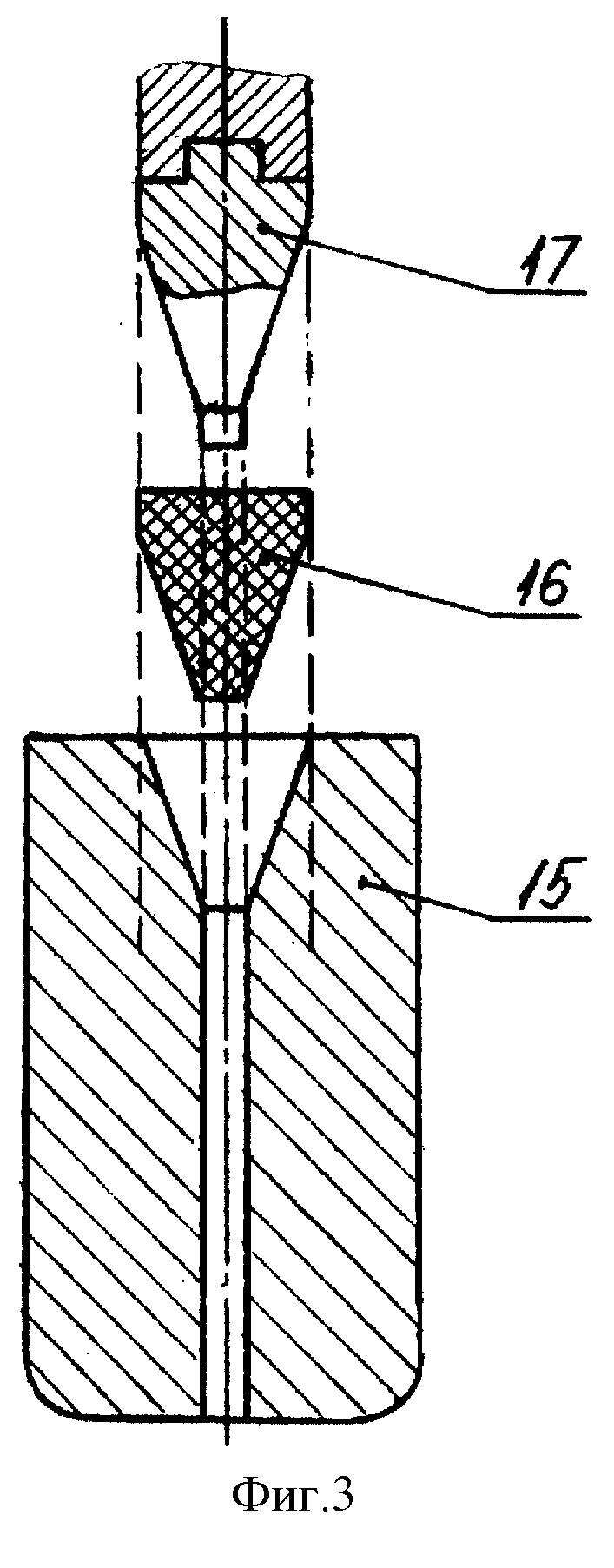

Осуществление "Способа изготовления стальных бесшовных труб" иллюстрируется чертежами на фиг. 1, 2 и 3, на которых показано:

фиг. 1 - исходная заготовка и смазочные стеклошайбы под прошивку и прессование;

фиг. 2 - последовательность технологических переходов изготовления трубы прошивкой и прессованием;

фиг. 3 - исходная заготовка, смазочная стеклошайба и игла под прессование с экспандированием.

Изготовление труб по заявляемому способу осуществляется следующим образом.

Исходные заготовки получают разрезкой литых или деформированных (кованых, катаных, прессованных) круглых штанг. Заготовку 1 (фиг. 1) обтачивают по наружному диаметру. На одном из ее торцов выполняют углубление диаметром, соответствующим диаметру иглы, а кольцевую кромку на противоположном торце скругляют радиусным переходом.

Заготовку под прессование нагревают до заданной температуры в индукционной, газовой или электропечи сопротивления. Перед загрузкой заготовки в контейнер на ее боковую поверхность наносят стеклосмазку путем обкатки по специальному столу, покрытому слоем стеклопорошка. Эта смазка предназначена для контакта заготовки с контейнером. Затем на торец заготовки в центральное углубление устанавливают смазочную шайбу 2, скомпактированную на основе стеклопорошка и предназначенную для контакта заготовки с иглой (фиг. 1). Перед прессованием на торец матрицы помещают другую смазочную шайбу 3, предназначенную для контакта заготовки с матрицей (фиг. 1). При этом форма радиусного скругления на торце заготовки должна соответствовать форме поверхности этой шайбы, обращенной при прессовании к заготовке.

Последовательность технологических переходов при прессовании трубы по заявляемому способу такова (фиг. 2).

Нагретая заготовка с нанесенной на ее боковую поверхность стеклосмазкой и с установленной на верхний торец стеклошайбой подается в пресс и загружается в контейнер 4 (фиг. 2,а). Вслед за этим в пресс подается пресс-шайба 5 и также загружается в контейнер на находящуюся там заготовку (фиг. 2,б). При этом смазочная шайба оказывается в отверстии пресс-шайбы. Прессующая траверса пресса 6 с закрепленным на ней пресс-штемпелем 7 перемещается вниз до соприкосновения пресс-штемпеля с пресс-шайбой. При дальнейшем ходе прессующей траверсы пресс-штемпель производит осадку заготовки в контейнере (фиг. 2, в). Затем с помощью возвратных цилиндров пресса пресс-штемпель совершает небольшой ход вверх, приподнимаясь над заготовкой. С помощью прошивного цилиндра пресса (на чертеже не показан) игла 8 перемещается вниз и, совершая рабочий ход, осуществляет прошивку заготовки (фиг. 2,г). Прошивка заканчивается вытеснением в матрицу 9 отхода прошивки - выдры 10 и введением иглы в рабочий канал матрицы. По ходу прошивки вследствие вытеснения металла заготовки иглой заготовка увеличивается по высоте, заполняя свободное пространство под пресс-штемпелем. Установленная на верхнем торце заготовки смазочная стеклошайба при прошивке сначала вытесняется из пресс-шайбы в заготовку, затем при дальнейшем внедрении иглы в заготовку тонким равномерным расплавленным слоем распределяется на контактной поверхности между ними. Далее начинается прессование трубы. Пресс-штемпель и игла при этом совместно движутся вниз, и металл заготовки под воздействием пресс-штемпеля вытесняется в кольцевой зазор, образованный матрицей и иглой, формируя трубу 11 (фиг. 2, д). В процессе прессования смазочная стеклошайба, помещенная предварительно на торец матрицы, постепенно расплавляется на контакте с заготовкой и непрерывно вытесняется на контакт выдавливаемой трубы с поверхностью рабочего канала матрицы, покрывая наружную поверхность трубы тонким равномерным слоем. Прессование завершается оставлением в контейнере пресс-остатка 12 минимально допустимой высоты. Затем пресс-штемпель с иглой совершают небольшое перемещение вверх. Контейнер с находящимися в нем пресс-шайбой и пресс-остатком приподнимается над матрицей. В образовавшееся между контейнером и матрицей пространство вводится пила 13, с помощью которой производится отрезка отпрессованной трубы от пресс-остатка (фиг. 2,е). Затем игла возвращается в исходное положение. Контейнер опускается на матрицу, при этом находящийся в нем пресс-остаток своей трубной частью выталкивает отпрессованную трубу из рабочего канала матрицы (фиг. 2,ж). Труба падает вниз, попадая в приемный желоб пресса (не показан). Контейнер вновь приподнимается над матрицей. Вместо матрицы на ось пресса устанавливается приемник 14. Контейнер опускается на приемник, и вслед за этим ходом пресс-штемпеля из контейнера в приемник вытесняются пресс-остаток и пресс-шайба (фиг. 2,з). Приемник перемещается в исходное положение, удаляя их из зоны пресса. На ось пресса вновь устанавливается матрица с помещенной на ней новой стеклошайбой. Контейнер прижимается к матрице. Контейнер и игла поднимаются в исходное положение. Таким образом, прессовый инструмент возвращается в исходное состояние (фиг. 2,а).

При осуществлении предлагаемого "Способа изготовления стальных бесшовных труб" возможно также осуществление прошивки заготовки методом экспандирования. При этом в заготовке 15 (фиг. 3) предварительно выполняется сверлением центральное сквозное отверстие диаметром, составляющим 0,2-0,3 от диаметра иглы. У торца заготовки, обращенного при прессовании к пресс-штемпелю, отверстие заканчивается коническим расширением (воронкой). В эту воронку после нагрева заготовки помещается смазочная стеклошайба 16 (фиг. 3), также имеющая коническую форму. Передний конец иглы 17 снабжен коническим экспандирующим наконечником (фиг. 3). Наружный диаметр заготовки для прессования с экспандированием меньше, чем у заготовки для прессования с прошивкой. Он выбирается таким образом, чтобы площадь кольцевого зазора между помещенной в контейнер заготовкой и контейнером составляла 0,9-1,0 от площади поперечного сечения иглы. Точное значение наружного диаметра заготовки вычисляется из условия равенства объемов металла заготовки, вытесняемого иглой при экспандировании, и исходного зазора между заготовкой и контейнером.

Последовательность технологических переходов изготовления трубы по варианту с экспандированием близка к изложенной выше применительно к варианту с прошивкой (фиг. 2). Отличия заключаются в том, что исключается операция осадки заготовки (фиг. 2,в), а образование полой гильзы осуществляется путем расширения отверстия в исходной заготовке до диаметра иглы экспандирующим наконечником иглы при внедрении последней в заготовку. При этом течение металла заготовки происходит лишь в радиальном (поперечном) направлении до заполнения начального радиального зазора между заготовкой и контейнером. Течение металла вверх и соответственно трение по контейнеру при экспандировании отсутствуют. Увеличения высоты заготовки не происходит, в результате отпадает необходимость в предварительном подъеме пресс-штемпеля над заготовкой.

Экспандирование по сравнению с чистой прошивкой характеризуется меньшим технологическим усилием и пониженными нагрузками на иглу, что повышает точность (концентричность) получаемого в заготовке отверстия, а также сокращает величину отхода (выдры).

Использование экспандировання наиболее целесообразно при получении относительно тонкостенных труб - с отношением наружного диаметра трубы к толщине ее стенки свыше 25-28, а также при соотношении высоты прошитой заготовки и ее внутреннего диаметра более 7-8.

Из изложенных выше описаний предлагаемого изобретения "Способ изготовления стальных бесшовных труб", его аналога и прототипа следует, что изобретение позволяет при производстве труб на гидравлических прессах с использованием высокоэффективных технологических смазок на основе стекла объединить операции прошивки заготовки и прессования трубы в один рабочий цикл одного экструдинг-пресса, обеспечить оптимальные температурно-скоростные условия процесса и уменьшить нагрузки на прессовый инструмент, увеличить срок службы этого инструмента, повысить точность прошиваемых заготовок и сократить отходы металла при прошивке.

В результате обеспечивается существенное снижение капитальных затрат при создании трубного производства, трудоемкости и эксплуатационных расходов (электроэнергия, инструмент, обслуживание оборудования и прочее) при изготовлении труб, создаются выгодные условия для строительства металлургических мини-заводов и организации производства труб в заготовительных цехах машиностроительных заводов, обеспечивается расширение сортамента горячепрессованных стальных труб по размерам и маркам стали и увеличение в общем объеме изготавливаемых труб доли прессованных труб, в том числе не требующих последующего передела на прокатном оборудовании, повышается точность размеров таких труб и качество их поверхности, существенно улучшаются экологические характеристики трубного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| ПРИЕМНИК-НАКОПИТЕЛЬ ПРЕСС-ИЗДЕЛИЙ ВЕРТИКАЛЬНОГО ЭКСТРУДИНГ-ПРЕССА | 2000 |

|

RU2187395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

Использование: способ изготовления стальных бесшовных труб предусматривает получение трубы из сплошной заготовки методом горячей прошивки и прессования за один рабочий цикл пресса и включает нагрев заготовки, нанесение смазки, последовательные операции прошивки заготовки, прессования трубы и отделения трубы от пресс-остатка. Сущность: изготовление трубы осуществляют на вертикальном гидравлическом трубном экструдинг-прессе, снабженном устройством для отрезки пресс-остатка, с использованием не скрепленной с пресс-штемпелем пресс-шайбы и технологической смазки из стекломатериала. Смазку наносят на боковую поверхность нагретой заготовки путем обкатки ее по стеклопорошку, а также помещают на матрицу и верхний торец заготовки в виде предварительно скомпактированных шайб. При этом используют обточенную заготовку с выполненным под стеклошайбу углублением на одном из ее торцов и радиусным скруглением кромки на противоположном торце. Перед прошивкой заготовки производят ее осадку в контейнере пресс-штемпелем с последующим подъемом пресс-штемпеля над заготовкой для создания свободного пространства под увеличение высоты заготовки при прошивке. Также возможно использование заготовки с предварительно выполненным в ней путем сверления центральным отверстием с коническим расширением у верхнего торца и уменьшенным наружным диаметром, обеспечивающим повышенный кольцевой зазор между заготовкой и стенкой полости контейнера. Прошивку такой заготовки осуществляют методом экспандирования с помощью иглы, снабженной специальным экспандирующим наконечником, без предварительной осадки заготовки пресс-штемпелем и последующего подъема пресс-штемпеля над заготовкой. Изобретение обеспечивает снижение капитальных затрат при создании трубного производства, трудоемкости и эксплуатационных расходов при изготовлении труб, при этом создаются выгодные условия для строительства металлургических мини-заводов и организации производства труб в заготовительных цехах машиностроительных заводов, повышается качество труб, существенно улучшаются экологические характеристики трубного производства. 1 з.п. ф-лы, 3 ил.

| Проспект фирмы "Mannesmann-Meer", "Meer-Bericht, Mechanische Strangpressen zur Herstellung von Stahlrohrer", Mannesmann-Meer Aktiengesellshaft, Mochengladbach, 1964 | |||

| Проспект фирмы "Schloemann "Kombinierte Preβ- und Walzanlagenfur stahlerore, Schloemann Aktiengesellshaft, Laupenmuhlen Dierichs, Bochum, 1969 | |||

| МАНЕГИН Ю.В | |||

| и др | |||

| Горячее прессование труб и профилей | |||

| - М.: Металлургия, 1980. |

Авторы

Даты

2001-05-10—Публикация

1999-10-29—Подача