Заявляемое изобретение относится к области обработки металлов давлением, а именно к изготовлению крупногабаритных труб методом горячего прессования на вертикальных прессах.

Аналогом предлагаемого изобретения является монолитный пресс-штемпель, конец которого выполнен в виде пресс-шайбы (см., например, Жолобов В.В., Зверев Г.И., Перлин И.Л. Прессование металлов. - М., 1959 г., 543 стр., на стр.307-312, рис.228). Подвижный узел инструмента состоит из пресс-штемпеля, иглодержателя и иглы. Иглодержатель с иглой крепят к пресс-штемпелю.

К недостаткам аналога относится невозможность прессования стали с использованием стеклосмазок, так как попадание стеклосмазок между пресс-штемпелем и контейнером при ее остывании заклинивает инструмент и вызывает его повышенный износ и преждевременное разрушение. Поэтому при прессовании стали со стеклосмазками используют блок пресс-штемпеля с разделяющимися пресс-штемпелем и пресс-шайбой.

Прототипом предлагаемого изобретения является пресс-штемпель с пресс-шайбой, подаваемой в пресс вместе с заготовкой податчиком заготовок, которые заталкиваются в пресс пресс-штемпелем (см., например, Шевакин Ю.Ф., Глейберг А.З. Производство труб. - М., Металлургия, 1968 г., 248 стр., на стр.232-234, рис.119). Инструмент пресса состоит из контейнера, матричного блока, иглы с иглодержателем и пресс-штемпеля с пресс-шайбой.

Процесс прессования цветных металлов и сплавов осуществляют следующим образом. Матричный блок размещают на оси прессования, контейнер прижимают к матричному блоку. Заготовку, нагретую до температуры прессования, с пресс-шайбой подают на ось прессования. Пресс-штемпель проталкивает в контейнер заготовку вместе с пресс-шайбой до матричного блока. После распрессовки заготовки и прошивки иглой производят прессование. После прессования отрезки пресс-изделия и смещения матричного блока пресс-остаток с пресс-шайбой выталкивают из контейнера пресс-штемпелем. Затем пресс-штемпель и иглу с иглодержателем возвращают в исходное положение, а матричный блок подают на ось прессования.

Для прессования стальных труб, последовательность действий несколько отличается. В контейнер подают смазочную шайбу, размещенную у матричного блока. Заготовку, нагретую до температуры прессования, покрывают стеклосмазкой с внутренней и внешней стороны. После нанесения смазки заготовку и установленную за ней пресс-шайбу подают на ось прессования. Иглу перемещают через пресс-шайбу и заготовку, что способствует фиксации пресс-шайбы. Перемещением пресс-штемпеля заготовку с пресс-шайбой заталкивают в контейнер. После распрессовки заготовки производят прессование и осуществляют выдавливание трубы. После прессования иглу с иглодержателем отводят в исходное положение, пресс-штемпель отодвигают, производят отрезку трубы и ее удаление, матричный блок перемещают с оси прессования и пресс-остаток с пресс-шайбой выталкивают из контейнера пресс-штемпелем. Затем пресс-штемпель возвращают в исходное положение, а матричный блок подают на ось прессования.

К недостаткам прототипа следует отнести невозможность применения указанной последовательности операций для прессования стальных труб на вертикальных прессах с прошивной системой. Это связано с трудностями фиксации пресс-шайбы на пресс-штемпеле.

Техническим результатом предлагаемого изобретения является расширение технологических возможностей прессового оборудования за счет прессования стальных труб с использованием стеклянных смазок на вертикальных прессах с прошивной системой и сокращение потерь тепла от нагретой заготовки и времени от подачи нагретой заготовки на ось контейнера до окончания прессования.

Технический результат достигается за счет удержания пресс-шайбы на пресс-штемпеле перед прессованием и обеспечения возможности извлечения пресс-штемпеля из пресс-шайбы при его отводе в исходное положение. Это достигается за счет того, что инструмент для прессования стальных труб на вертикальном прессе с использованием стеклянных смазок, содержащий контейнер, матричный блок, иглу с иглодержателем и пресс-штемпель с пресс-шайбой, снабжен радиально размещенными в пресс-шайбе с возможностью перемещения штырями, выполненными с конусным концом и головкой, расположенной с внешней стороны пресс-шайбы, и кольцом, расположенным на пресс-шайбе и соосно с ней со стороны головок штырей, пресс-штемпель выполнен с выступом с круговой проточкой, на котором установлена пресс-шайба, выполненная с буртом, при этом штыри установлены конусными концами в круговой проточке пресс-штемпеля и зафиксированы от перемещения посредством упомянутого кольца для обеспечения фиксации пресс-шайбы на пресс-штемпеле перед началом и в процессе прессования, при этом кольцо расположено с опорой на бурт пресс-шайбы и выполнено с возможностью деформирования штырями при их смещении после окончания прессования при подъеме пресс-штемпеля для обеспечения выхода их конусных концов из круговой проточки пресс-штемпеля и съема пресс-шайбы с пресс-штемпеля.

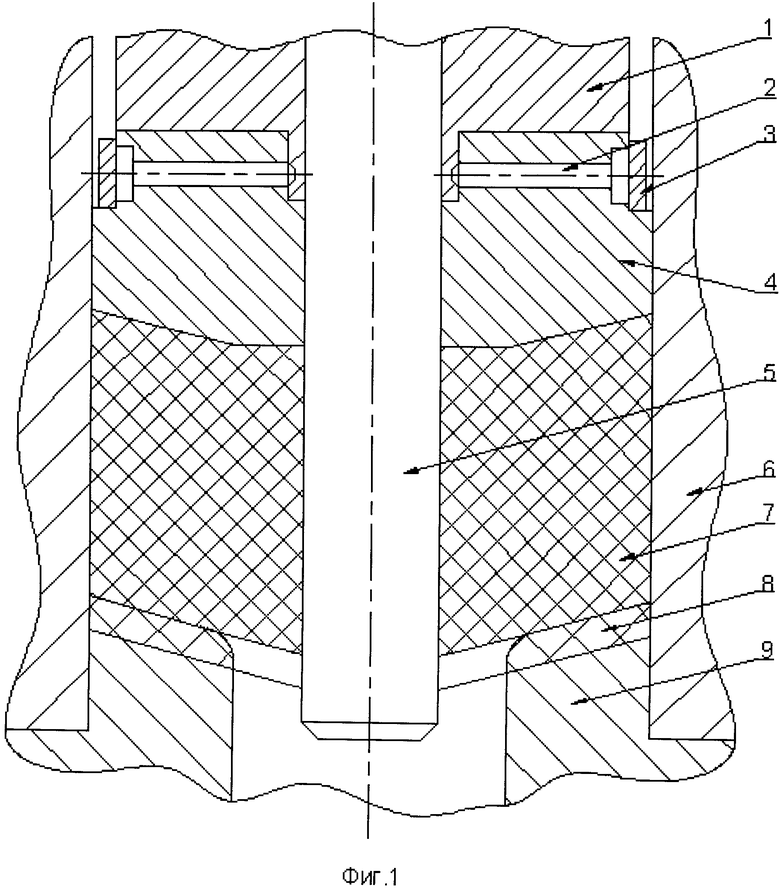

Инструмент для прессования представлен на фиг.1.

Инструмент содержит пресс-штемпель 1, штыри 2, кольцо 3, пресс-шайбу 4, иглу 5, контейнер 6 с заготовкой 7, смазочную шайбу 8 и матричный блок 9.

Использование предлагаемой конструкции осуществляется следующим образом.

Перед началом работы инструмент собирают. Для этого на выступ пресс-штемпеля надевают пресс-шайбу и фиксируют ее штырями. Чтобы штыри не выскочили под действием веса пресс-шайбы, их фиксируют кольцом с внешней стороны штырей.

Смазочную шайбу устанавливают на матричный блок. После размещения заготовки в контейнере иглу подают в полость заготовки, затем пресс-штемпелем осуществляют подпрессовку заготовки и ее прессование.

После прессования стеклосмазка, попавшая в зазор между контейнером и прессшайбой, удерживает пресс-шайбу и пресс-остаток у матричного блока. При подъеме пресс-штемпеля штыри смещаются в сторону фиксирующего кольца, деформируют его и выходят из проточки выступа пресс-штемпеля, отделяя его от пресс-шайбы. После удаления отпрессованной трубы (с помощью отрезного устройства или просечника) пресс-шайбу с пресс-остатком выталкивают из контейнера пресс-штемпелем.

Данную технологию целесообразно использовать при прессовании крупногабаритных стальных труб на мощных вертикальных гидравлических прессах.

Таким образом, предлагаемое изобретение позволяет расширить технологические возможности и повысить стойкость прессового инструмента при прессовании стальных труб со стеклосмазками за счет:

- фиксации пресс-шайбы на пресс-штемпеле перед началом прессования и в процессе прессования;

- обеспечения съема пресс-шайбы с пресс-штемпеля при его подъеме после окончания прессования и выталкивания пресс-остатка с пресс-шайбой пресс-штемпелем после подъема контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

| ИНСТРУМЕНТ К ПРЕССУ С САМОСТОЯТЕЛЬНЫЛ< ПРОШИВНЫМ УСТРОЙСТВОМ | 1972 |

|

SU360126A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Устройство для прессования полых профилей | 1976 |

|

SU588033A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Инструмент для прошивки заготовок под прессование | 1982 |

|

SU1037991A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении крупногабаритных стальных труб методом горячего прессования на вертикальных прессах с использованием стеклянных смазок. Инструмент содержит контейнер, матричный блок, иглу с иглодержателем и пресс-штемпель с пресс-шайбой. В пресс-шайбе радиально размещены штыри, выполненные с конусным концом и головкой. Штыри имеют возможность перемещения. Головки штырей расположены с внешней стороны пресс-шайбы. На пресс-шайбе соосно с ней установлено кольцо. Пресс-штемпель имеет выступ с круговой проточкой, на котором установлена пресс-шайба. Штыри установлены конусными концами в круговой проточке пресс-штемпеля и зафиксированы от перемещения посредством упомянутого кольца для фиксации пресс-шайбы на пресс-штемпеле перед началом и в процессе прессования. Кольцо имеет возможность деформирования штырями при их смещении после окончания прессования при подъеме пресс-штемпеля для обеспечения съема пресс-шайбы с пресс-штемпеля. В результате обеспечивается расширение технологических возможностей прессового оборудования за счет обеспечения прессования стальных труб с использованием стеклянных смазок на вертикальных прессах с прошивной системой и сокращение потерь тепла от нагретой заготовки и времени от подачи нагретой заготовки на ось контейнера до окончания прессования. 1 ил.

Инструмент для прессования стальных труб на вертикальном прессе с использованием стеклянных смазок, содержащий контейнер, матричный блок, иглу с иглодержателем и пресс-штемпель с пресс-шайбой, отличающийся тем, что он снабжен радиально размещенными в пресс-шайбе с возможностью перемещения штырями, выполненными с конусным концом и головкой, расположенной с внешней стороны пресс-шайбы, и кольцом, расположенным на пресс-шайбе и соосно с ней со стороны головок штырей, пресс-штемпель выполнен с выступом с круговой проточкой, на котором установлена пресс-шайба, выполненная с буртом, при этом штыри установлены конусными концами в круговой проточке пресс-штемпеля и зафиксированы от перемещения посредством упомянутого кольца для обеспечения фиксации пресс-шайбы на пресс-штемпеле перед началом и в процессе прессования, при этом кольцо расположено с опорой на бурт пресс-шайбы и выполнено с возможностью деформирования штырями при их смещении после окончания прессования при подъеме пресс-штемпеля для обеспечения выхода их конусных концов из круговой проточки пресс-штемпеля и съема пресс-шайбы с пресс-штемпеля.

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| WO 2008111200 А1, 18.09.2008 | |||

| DE 3402777 А1, 28.02.1985. | |||

Авторы

Даты

2013-04-20—Публикация

2011-10-07—Подача