Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных труб из труднодеформируемых металлов и сплавов, преимущественно титановых, на горизонтальных трубопрофильных прессах без прошивной системы.

Известен способ прессования труб, включающий нагрев исходной заготовки, прошивку осевого отверстия, механическую обработку боковой поверхности и торцов заготовки, повторный нагрев заготовки и прессование трубы в зазор между матрицей и оправкой, отличающийся тем, что при прошивке диаметр осевого отверстия выполняют меньше внутреннего диаметра прессуемой трубы, а на переднем конце заготовки формируют торцевой цилиндрический выступ, диаметр которого больше наружного диаметра трубы, и коническую ступеньку перехода от тела заготовки к торцевому выступу, при последующей механической обработке цилиндрический выступ обтачивают под конус с диаметром на торце меньше наружного диаметра трубы, осевое отверстие растачивают до получения его диаметра на длине, соответствующей длине цилиндрического выступа на 1÷5% меньше внутреннего диаметра трубы, а диаметра на остальной длине больше внутреннего диаметра трубы, при прессовании используют оправку, задний конец которой выполнен криволинейно-расширяющимся до диаметра, превышающего внутренний диаметр трубы, при этом перед началом прессования оправку вводят в осевое отверстие заготовки до сопряжения боковой поверхности переднего конца оправки с поверхностью осевого отверстия торцевого выступа и контакта боковой криволинейной поверхности заднего конца оправки с ребром осевого отверстия заготовки, после чего заготовку торцевым выступом устанавливают по оси прессования в очко матрицы, а задний конец оправки вместе с пресс-шайбой центрируют по оси контейнера (патент РФ №2097158, кл. В21С 23/08, публ. 27.11.1997).

Недостатками данного способа является повышенная трудоемкость и существенные потери металла при выполнении механической обработки при изготовлении шашки под экспандирование, а также необходимость проведения дополнительной механической обработки экспандированной заготовки для задачи ее в контейнер и повторный нагрев под прессование трубы.

Известен способ изготовления труднодеформируемых металлов, включающий нагрев полой заготовки, нанесение технологической смазки, загрузку заготовки в контейнер, последовательное проведение операций экспандирования заготовки в контейнере пресса с помощью закрепленной в пресс-штемпеле оправки с экспандирующим наконечником, прессование трубы пресс-штемпелем в зазор между матрицей и оправкой, отделение трубы от пресс-остатка, где при загрузке заготовку податчиком подают на ось пресса в пространство между матрицей, установленной в передней траверсе пресса, и подвижным контейнером, затем при холостом ходе пресс-штемпеля съемный экспандирующий наконечник, надетый на оправку по подвижной посадке, своей конической поверхностью вступает в контакт с отверстием в заготовке, позиционирует заготовку по оси пресса при перемещении в направляющих податчика и прижимает ее к матрице с усилием, составляющим не более 0,5 усилия экспандирования, чтобы сохранить диаметр заготовки и гарантированно обеспечить ее загрузку в контейнер, затем податчик убирают с оси пресса, контейнер надвигают на заготовку и прижимают к матрице, обеспечивая равномерный кольцевой зазор между заготовкой и рабочей полостью контейнера, после чего рабочим ходом пресс-штемпеля сначала производят экспандирование заготовки с заполнением поперечного сечения контейнера и удалением выпрессовки, а дальнейшим ходом - прессование трубы с выталкиванием экспандирующего наконечника с оправки (патент РФ №2486980, МПК В21С 23/08, публ. 10.07.2013 - прототип).

Недостатками прототипа являются сложность позиционирования полой заготовки перед экспандированием из-за несоосности податчика заготовки с конусом матрицы, установленной в инструментальной доске, а также из-за малого поперечного сечения оправки и ее возможного перекоса, что приводит к увеличению разностенности готовой трубы, кроме того, в известном способе высока вероятность поломки инструмента из-за повышенных температур и напряжений.

Задача, на решение которой направлено изобретение, является разработка эффективного способа изготовления бесшовных труб на горизонтальных трубопрофильных прессах без прошивной системы, обеспечивающего повышенный коэффициент выхода годного при улучшении качества продукции.

Техническими результатами, достигаемыми при осуществлении изобретения, являются снижение потерь металла при получении труб с относительной разностенностью менее ±4%.

Указанный технический результат достигается тем, что в способе изготовления бесшовных труб из цилиндрических заготовок из труднодеформируемых металлов и сплавов, включающем сверление цилиндрической заготовки, нанесение технологической смазки, нагрев полой заготовки, загрузку заготовки в контейнер, последовательные операции экспандирования заготовки в контейнере с пресс-штемпелем и ее прессования с получением бесшовной трубы, отделение упомянутой трубы от пресс-остатка, согласно изобретению экспандирование осуществляют посредством экспандера, на переднем конце которого соосно закреплена прошивная игла, зафиксированная в направляющем кольце, установленном в держателе инструментальной доски, после экспандирования контейнер с пресс-штемпелем отводят в исходное положение, на инструментальную доску устанавливают пресс-матрицу с последующим перемещением на ее следующую позицию для прессования, между пресс-матрицей и экспандированной заготовкой размещают смазочную шайбу и последующим ходом пресса осуществляют прессование трубы, при этом экспандер выполняют с диаметром Dэксп в соответствии с соотношением:

Dэксп=Dвнутр.заг×Кэксп,

где Dэксп - диаметр экспандера, мм;

Dвнутр.заг - внутренний диаметр заготовки, мм;

Кэксп - коэффициент экспандирования, равный 1,5-3,5,

а прошивную иглу используют длиной, составляющей 1,2-3,0 длины сверленой заготовки, и диаметром, составляющим 0,980-0,995 внутреннего диаметра упомянутого направляющего кольца.

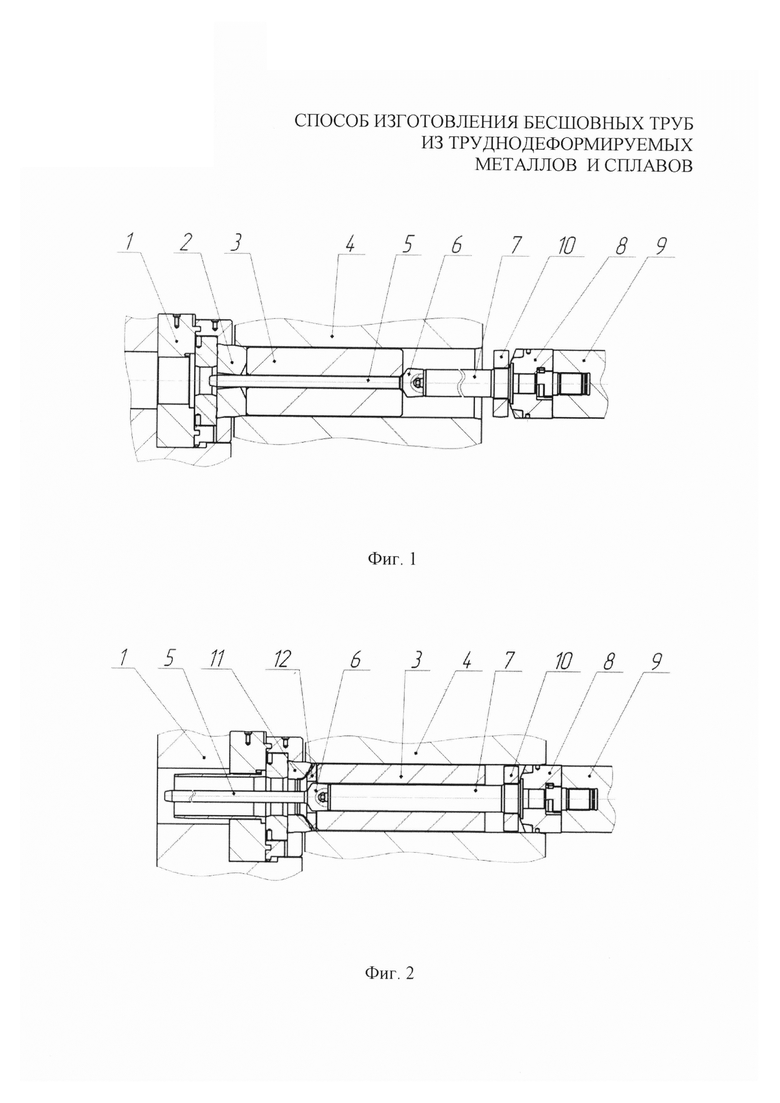

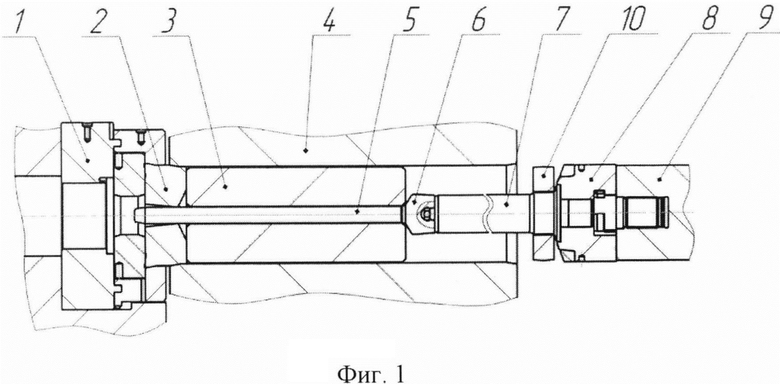

Изобретение поясняется чертежами, где на фиг. 1 показана схема начальной стадии процесса экспандирования, на фиг. 2 представлена схема начальной стадии процесса прессования.

Способ изготовления бесшовных труб из цилиндрических заготовок из труднодеформируемых металлов и сплавов реализуется следующим образом.

В держатель инструментальной доски 1 устанавливают направляющее кольцо 2. В отверстие нагретой до рабочей температуры полой заготовки 3, размещенной в контейнере 4, вводят прошивную иглу 5, соосно соединенную с экспандером 6. Экспандер с прошивной иглой соосно закреплен на пресс-игле 7, которая сопрягается с пресс-шайбой 8, установленной на пресс-штемпеле 9. На пресс-иглу устанавливают технологическую шайбу 10. В следующей позиции инструментальной доски предварительно устанавливают пресс-матрицу 11. Нагретую сверленую заготовку подают в контейнер, наносят технологическую смазку на заготовку и инструмент. Движением пресс-штемпеля прошивная игла проходит сквозь отверстие заготовки и базируется в отверстии направляющего кольца. Величина диаметра иглы, составляющая 0,980-0,995 внутреннего диаметра направляющего кольца, позволяет исключить затекание прессуемого металла заготовки при последующем экспандировании в зазор между прошивной иглой и отверстием направляющего кольца, а также устранить заклинивание прошивной иглы в направляющем кольце. Длина прошивной иглы обусловлена точностью и стабильностью ее установки в направляющем кольце в зависимости от размеров заготовки, получаемой трубы и толщины направляющего кольца. Дальнейшим движением пресс-штемпеля осуществляют экспандирование заготовки в контейнере. Экспандирование осуществляют экспандером, диаметр которого (Dэксп) выполнен в соответствии со следующим соотношением:

Dэксп=Dвн.заготовки×Кзксп,

где Dэксп. - диаметр экспандера, мм;

Dвнутр.заготовки - внутренний диаметр заготовки, мм;

Кэксп. - коэффициент экспандирования (Кэксп=1,5-3,5).

Значения Кэксп определяют опытно-экспериментальным путем и назначают в зависимости от марки сплава, а также требований к механическим свойствам и структуры с учетом размеров готовой трубы.

При экспандировании внутренний диаметр и длина заготовки увеличиваются, заполняя объем контейнера преимущественно обратным истечением металла с образованием донышка на переднем конце заготовки. Экспандер с зафиксированной в направляющем кольце прошивной иглой позволяет обеспечить точную центровку заготовки перед прессованием, что благоприятно влияет на полученный показатель минимальной относительной разностенности готовой трубы. По окончании экспандирования контейнер с пресс-штемпелем сдвигают в исходное положение, инструментальную доску перемещают в следующую позицию с предварительно установленной в нее пресс-матрицей, выполняющую дополнительно функцию отрезной матрицы. Между матрицей и заготовкой с выходной стороны контейнера устанавливают смазочную шайбу 12, представляющую собой прессованную смесь стеклопорошка и жидкого стекла с последующей просушкой. Далее пресс-штемпель с контейнером прижимают к инструментальной доске и дальнейшим ходом пресса осуществляют отсечение фаски донышка стакана экспандированной заготовки и выталкивание экспандера с прошивной иглой. После чего выполняют прессование трубы в установленную профильную матрицу. Для выпрессовки всего объема металла заготовки применяется технологическая шайба, как правило, из более дешевого материала, например из низкоуглеродистой стали. После окончания процесса прессования отделяют отпрессованный металл из очка матрицы, экспандер с прошивной иглой можно многократно использовать в дальнейшем производстве.

Промышленная применимость заявленного способа подтверждается конкретным примером его выполнения.

В качестве заготовок для изготовления труб использовали полые заготовки сплава Grade 2 с диаметром отверстия 50 мм, наружным диаметром 275 и длиной 620 мм. Температура нагрева заготовок 900°С. В инструментальную доску устанавливали направляющее кольцо внутренним диаметром 48 мм. Рабочий диаметр экспандера составил 114,5 мм, рабочий диаметр прошивной иглы составил 47 мм, а длина прошивной иглы составляла 730+10 мм. На подогретую до температуры 350-400°С пресс-иглу устанавливали технологическую шайбу из низкоуглеродистой стали Ст.3 высотой 60 мм в нагретом состоянии до 700-800°С. Прессование труб проводили в матрицу размером ∅ 143,5 мм. Процесс прессования прошел стабильно, были получены трубы следующими размерами: ∅наруж142×∅внутр109×5400÷5600 мм. Максимальная фактическая относительная разностенность полученных труб составила ±3%.

Таким образом, предлагаемый способ позволяет до 10% снизить потери металла при изготовлении бесшовных труб, а также регламентировать их разностенность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ТРУБ ИЗ СТАЛИ ТИПА 13Cr | 2022 |

|

RU2794330C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных труб из цилиндрических заготовок из труднодеформируемых металлов и сплавов, преимущественно титановых, на горизонтальных трубопрофильных прессах без прошивной системы. Способ включает сверление цилиндрической заготовки, нанесение технологической смазки, нагрев полой заготовки, загрузку заготовки в контейнер, последовательные операции экспандирования заготовки в контейнере пресса и прессования трубы, отделение трубы от пресс-остатка, согласно изобретению экспандирование заготовки осуществляют экспандером, диаметр которого выполнен в соответствии с соотношением Dэксп=Dвнутр.заг×Кэксп, где Dэксп - диаметр экспандера, мм; Dвнутр.заг - внутренний диаметр заготовки, мм; Кэксп - коэффициент экспандирования (Кэксп=1,5-3,5), при этом на переднем конце экспандера соосно закреплена прошивная игла длиной, составляющей 1,2-3,0 длины сверленой заготовки, и диаметром, составляющим 0,980-0,995 внутреннего диаметра направляющего кольца, установленного в держателе инструментальной доски, после экспандирования контейнер с пресс-штемпелем отводят в исходное положение, а инструментальную доску перемещают на следующую позицию с предварительно установленной пресс-матрицей, причем между пресс-матрицей и экспандированной заготовкой размещают смазочную шайбу и последующим ходом пресса осуществляют прессование трубы. Технический результат заключается в снижении потерь металла при получении труб с относительной равностенностью менее 4%. 2 ил.

Способ изготовления бесшовных труб из цилиндрических заготовок из труднодеформируемых металлов и сплавов, включающий сверление цилиндрической заготовки, нанесение технологической смазки, нагрев полой заготовки, загрузку заготовки в контейнер, последовательные операции экспандирования заготовки в контейнере с пресс-штемпелем и ее прессования с получением бесшовной трубы, отделение упомянутой трубы от пресс-остатка, отличающийся тем, что экспандирование осуществляют посредством экспандера, на переднем конце которого соосно закреплена прошивная игла, зафиксированная в направляющем кольце, установленном в держателе инструментальной доски, после экспандирования контейнер с пресс-штемпелем отводят в исходное положение, на инструментальную доску устанавливают пресс-матрицу с последующим перемещением на ее следующую позицию для прессования, между пресс-матрицей и экспандированной заготовкой размещают смазочную шайбу и последующим ходом пресса осуществляют прессование трубы, при этом экспандер выполняют с диаметром Dэксп в соответствии с соотношением:

Dэксп=Dвнутр.заг×Кзксп,

где Dэксп - диаметр экспандера, мм;

Dвнутр.заг - внутренний диаметр заготовки, мм;

Кэксп - коэффициент экспандирования, равный 1,5-3,5,

а прошивную иглу используют длиной, составляющей 1,2-3,0 длины сверленой заготовки, и диаметром, составляющим 0,980-0,995 внутреннего диаметра упомянутого направляющего кольца.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| Отсадочная машина для обогащения углей | 1948 |

|

SU77963A1 |

| CN 103071693 A, 01.05.2013 | |||

| JPH06106233 A, 19.04.1994. | |||

Авторы

Даты

2018-04-13—Публикация

2016-07-28—Подача