Предлагаемое изобретение относится к металлургии, точнее - к изготовлению труб из легких сплавов (алюминиевых, магниевых и других), и может быть использовано в цехах металлургических и машиностроительных предприятий, производящих такие трубы методом горячего прессования.

Этот метод является основным при получении легкосплавных труб. Технология и оборудование для изготовления горячепрессованных труб из легких сплавов, впервые вошедшие в промышленную практику в 1930-1940 годах, за прошедшее время, особенно за последние 20-30 лет, претерпели значительное развитие и совершенствование. Сегодня в мире эксплуатируются сотни прессовых установок, производящих упомянутые трубы. Расширяется сортамент таких труб. Помимо гладких труб постоянного сечения изготавливают ребристые, фасонные, биметаллические трубы, трубы с утолщенными концами, а также трубы переменного сечения с периодически повторяющимися по длине наружными и внутренними утолщениями. Осваивается выпуск труб из новых материалов со специальными свойствами. Повышается технический уровень прессового оборудования, что позволяет существенно наращивать его производительность при одновременном снижении трудоемкости изготовления труб ("История металлургии легких сплавов в СССР. 1945-1987"/ под ред. Ф.И.Квасова и НК.Ламан - М.: Наука, 1988, с. 238-247, 264-267).

Для производства горячепрессованных труб из легких сплавов используются, главным образом, горизонтальные гидравлические трубные экструдинг-прессы, снабженные самостоятельным приводом перемещения иглы. Такие прессы позволяют прессовать изделия длиной до 20-25 метров, благодаря чему достигается максимальная весовая производительность процесса.

Одним из аналогов заявляемого изобретения является способ горячего прессования труб из алюминиевых сплавов на горизонтальном трубном прессе (Ерманок М. З. и др. "Прессование труб из алюминиевых сплавов" - М.: Металлургия, 1976, с. 133-134). По этому способу для прессования используют полую заготовку, которую получают из литой штанги путем разрезки, отточки, сверления и расточки. Нагретую (преимущественно в индукционных печах) заготовку вместе с пресс-шайбой с помощью пресс-штемпеля загружают в рабочую полость контейнера, в которую с противоположной стороны введена матрица. Иглу после нанесения на нее технологической смазки (чаще всего - смеси графита с машинным маслом) подают через отверстие в заготовке к матрице так, чтобы она образовала кольцевой зазор с рабочим каналом последней. В процессе прессования заготовка под действием пресс-штемпеля вытесняется в этот зазор, образуя трубу. При этом игла может либо оставаться неподвижной, либо двигаться вместе с пресс-штемпелем. Прессование заканчивается оставлением в контейнере пресс-остатка определенной толщины. Затем этот пресс-остаток вместе с пресс-штемпелем выталкивается из контейнера. Отделение отпрессованной трубы от пресс-остатка производят с помощью специального ножа или дисковой пилы.

Основным недостатком аналога является необходимость использования полой заготовки, получаемой механообработкой. Это приводит к существенному увеличению отходов металла в стружку, повышению трудоемкости трубного производства и потребности наличия в этом производстве дополнительного металлорежущего оборудования.

Хотя конструкция трубных прессов и позволяет осуществлять на них прошивку отверстия в сплошных заготовках в контейнере пресса иглой с помощью привода прошивной системы, несущей эту иглу, такую прошивку при прессовании труб из алюминиевых и некоторых других легких сплавов практически, за исключением редких случаев производства труб неответственного назначения, не применяют. Это объясняется тем, что из-за интенсивного налипания этих сплавов на иглу и высокой их вязкости прошиваемые отверстия характеризуются существенным искажением формы (искривление и перекос оси, эксцентриситет) и неудовлетворительным состоянием поверхности. В результате при прессовании труб из сплошной заготовки с прошивкой ее на прессе снижается точность размеров прессуемых труб и качество их внутренней поверхности. Использование для изготовления труб горизонтальных прессов усиливает эти отрицательные явления, т.к. связано с повышенной асимметрией операции подпрессовки заготовки в контейнере, температурного поля в поперечном сечении заготовки и условий трения на игле - заготовка в контейнере лежит горизонтально на нижней части поверхности его рабочей полости, образуя неравномерный зазор по контейнеру, нанесенная на иглу смазка стекает на ее нижнюю сторону.

Ближайшим аналогом (прототипом) заявляемого изобретения является горячее прессование труб из легких сплавов прямым истечением на вертикальных гидравлических экструдинг-прессах (Шур И.А. "Технологическое оборудование для прессования металлов" - М.: Металлургия, 1983, с. 31-36). Состав и последовательность технологических переходов изготовления трубы по способу-прототипу, в основном, такие же, что и в описанном выше аналоге. Различие заключается в том, что здесь, как и на большинстве вертикальных прессов, отделение отпрессованной трубы от пресс-остатка осуществляется просечником, диаметр рабочей части которого близок к диаметру рабочего канала матрицы. Просечник загружается в контейнер на пресс-остаток и затем под воздействием пресс-штемпеля внедряется в него и в матрицу до полного отделения трубы.

На вертикальных прессах по сравнению с горизонтальными прессами достигается облегчение взаимной центрации деталей прессовой оснастки (пресс-штемпеля, иглы, матрицы и контейнера), более высокая точность этой центрации, более точное направление движения подвижных частей пресса и меньший износ направляющих. Кроме того, благодаря вертикальному положению заготовки в контейнере повышается точность и концентричность подпрессовки заготовки, симметрия температурного поля по сечению последней и условий трения по игле. Известны вертикальные экструдинг-прессы как без прошивной системы (игла жестко закрепляется на пресс-штемпеле), так и с прошивной системой (игла крепится к подвижной траверсе последней).

Однако несмотря на перечисленные преимущества вертикальных прессов, при изготовлении легкосплавных труб на таких прессах даже при наличии прошивной системы прошивка заготовки на прессе так же, как и на горизонтальных прессах в упомянутом выше аналоге, практически в промышленной практике не применяется. Поэтому для прессования таких труб по способу-прототипу используются вертикальные прессы почти исключительно без прошивной системы (более простые по конструкции) и полые заготовки, получаемые механической обработкой. Это объясняется следующими причинами. Вертикальные экструдинг-прессы, по сравнению с горизонтальными, строят более ограниченных усилий (от 3 МН до 12 МН). Создание более мощных вертикальных прессов нецелесообразно, т.к. увеличение при этом длины получаемых на них изделий требует либо увеличения высоты цеха, либо сооружения под прессом глубоких подвалов под прессуемые вертикально изделия. Кроме того, с повышением усилия пресса растет его высота и, соответственно, снижается устойчивость конструкции. Из-за ограниченного усилия вертикальных экструдинг-прессов на них, как правило, изготавливают трубы малых размеров с повышенными требованиями к точности толщины стенки и к разностенности. Поскольку при прошивке заготовок под такие трубы иглами малого диаметра искажение формы отверстия в прошитых заготовках увеличивается, то при изготовлении легкосплавных труб на вертикальных прессах такая прошивка не обеспечивает требуемой точности труб.

Другим серьезным недостатком способа-прототипа является относительно ограниченная, даже при использовании полой заготовки, точность получаемых этим способом горячепрессованных труб по толщине стенки и разностенности. Так, ГОСТ 18482-79 "Трубы прессованные из алюминия и алюминиевых сплавов" предусматривает допускаемые отклонения толщины стенки на трубах малых размеров от ±0,30 мм для трубы с наружным диаметром 18 мм с толщиной стенки 1,5 мм до ±0,50 мм для трубы с наружным диаметром 60 мм с толщиной стенки 4,0 мм. При этом, как уже отмечалось выше, точность труб, получаемых на вертикальных прессах, выше, чем на трубах с горизонтальных прессов. Однако при производстве легкосплавных труб ответственного назначения (преимущественно малых диаметров), составляющих существенную долю трубного сортамента, даже прессование на вертикальных прессах не обеспечивает выполнения повышенных требований к точности, предъявляемых к трубной продукции этого класса. Поэтому при изготовлении таких труб на прессе получают передельные трубы, которые затем подвергают холодной прокатке или волочению. Это, естественно, увеличивает трудоемкость трубного производства и повышает стоимость готовых труб.

Таким образом, существенными недостатками изготовления труб из легких сплавов методом горячего прессования, присущими как способу-прототипу, так и другим аналогам, являются невозможность осуществления качественной прошивки заготовки непосредственно на прессе и, соответственно, необходимость получения полых заготовок под прессование механической обработкой, а также ограниченная точность горячепрессованных труб, вынуждающая при производстве многих видов трубных изделий подвергать прессованные трубы последующей холодной деформации.

Предлагаемое изобретение устраняет упомянутые недостатки прототипа и других аналогов тем, что при производстве легкосплавных труб постоянного и периодического, с наружными утолщениями, сечения методом горячего прессования на вертикальном гидравлическом экструдинг-прессе, включающем нагрев заготовок, нанесение технологической смазки, прессование трубы прямым истечением из контейнера пресса под воздействием пресс-штемпеля в кольцевой зазор между матрицей и подвижной иглой постоянного или переменного, с кольцевыми проточками, сечения и последующее отделение трубы от пресс-остатка посредством просечки последнего, используют обточенную заготовку с выполненным с помощью сверления сквозным центральным отверстием диаметра, составляющего 0,24-0,26 от диаметра иглы, и с коническим расширением этого отверстия у торца, обращенного при прессовании к пресс-штемпелю, причем центральный угол конического расширения составляет 24-26o. Трубу получают на прессе, снабженном прошивной системой, путем производимых последовательно в одном рабочем цикле пресса операций экспандирования заготовки и прессования трубы. Экспандирование осуществляют закрепленной на прошивной системе пресса иглой с экспандирующим передним участком в виде конуса с центральным углом 29-31o, заканчивающегося направляющим цилиндрическим носиком диаметра, соответствующего диаметру отверстия в заготовке. Перед экспандированием на поверхность конического расширения отверстия заготовки наносят технологическую смазку в виде смеси чешуйчатого графита и высоковязкого машинного масла в пропорции (1:5)-(1:3).

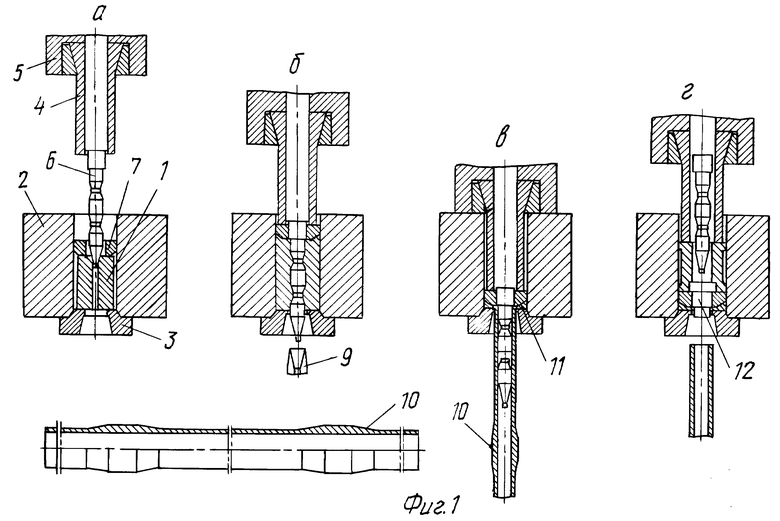

Осуществление "Способа изготовления легкосплавных труб" иллюстрируется чертежами 1 и 2.

На фиг. 1 показана последовательность технологических переходов изготовления трубы периодического сечения с наружными утолщениями и плавными переходами от утолщений к участкам трубы основного сечения. На фиг. 2 - игла и заготовка в процессе экспандирования.

Изготовление трубы по заявляемому способу осуществляется следующим образом.

Исходные заготовки получают разрезкой катаных, прессованных или литых круглых штанг. Заготовку 1 подвергают обточке по наружному диаметру для удаления дефектов поверхностного слоя. С помощью сверления в заготовке выполняют центральное сквозное отверстие диаметром, составляющим 0,25 от диаметра основного рабочего тела иглы (или внутреннего диаметра изготавливаемой трубы). У одного из торцев заготовки отверстие снабжают коническим расширением (воронкой) с центральным углом 25o. Затем заготовку нагревают до необходимой температуры деформации в индукционной или камерной электропечи.

В исходном положении пресса контейнер 2 прижат к матрице 3. Полый пресс-штемпель 4, установленный в подвижной траверсе 5 пресса, и игла 6, скрепленная с прошивной системой пресса (не показана), находятся в крайнем верхнем положении. Игла размещена внутри пресс-штемпеля. Экспандирующий конец иглы выполнен в виде конуса с центральным углом 30o, заканчивающегося цилиндрическим носиком диаметра, соответствующего диаметру отверстия в заготовке. На игле вдоль ее длины выполнены кольцевые проточки для формирования наружных утолщений на прессуемой трубе.

Перед загрузкой нагретой заготовки в контейнер на поверхность конического расширения ее отверстия наносится в необходимом количестве технологическая смазка в виде смеси чешуйчатого графита и высоковязкого машинного масла в пропорции (1:5)-(1:3). Затем заготовка помещается в рабочую полость контейнера, на матрицу. Вслед за заготовкой в контейнер загружается пресс-шайба 7. Пресс-штемпель и игла перемещаются вниз таким образом, чтобы расстояние между нижним торцем пресс-штемпеля и верхним торцем пресс-шайбы не превышало 0,5 наружного диаметра заготовки, а направляющий цилиндрический носик иглы оказался введенным в цилиндрическое отверстие заготовки (фиг. 1а). При этом нанесенная на поверхность конической воронки заготовки технологическая смазка 8 оказывается в закрытом объеме, образованном зазором между конусами на игле и заготовке и сомкнутыми их поверхностями (фиг. 2а). Это обеспечивается соответствующим выбором высот конусов иглы и заготовки. В результате в этом положении и при последующем экспандировании исключается возможность вытеснения технологической смазки на верхний торец заготовки и в зазор между ней и контейнером, что является обычно причиной ухудшения качества наружной поверхности прессуемых изделий из легких сплавов (появление на ней плен, расслоений, воздушных пузырей).

Далее следует операция экспандирования, в процессе которого игла совершает ход вниз, внедряясь в заготовку и расширяя отверстие в ней до диаметра своего рабочего участка, расположенного вслед за экспандирующим концом (фиг. 2б). В процессе экспандирования металл заготовки течет под воздействием иглы преимущественно в радиальном направлении, заполняя зазор между заготовкой и контейнером до соприкосновения со стенкой рабочей полости последнего. При этом, благодаря правильному выбору исходного кольцевого зазора между заготовкой и контейнером, наличию направляющего носика на экспандирующем конце иглы и непрерывному вытеснению технологической смазки на образующуюся контактную поверхность иглы и заготовки, обеспечиваются отсутствие сколь либо существенного осевого течения металла заготовки вверх на контакте ее с контейнером, высокие концентричность и прямолинейность прошиваемого в заготовке отверстия, равномерный смазочный слой на контакте иглы и заготовки. Все это способствует достижению высокой точности прессуемой трубы и хорошего качества ее наружной и внутренней поверхностей. Возможное незначительное увеличение высоты заготовки при экспандировании компенсируется упомянутым выше недоведением пресс-штемпеля до пресс-шайбы перед началом экспандирования. Процесс экспандирования заканчивается выталкиванием иглой через рабочий канал матрицы технологического отхода металла заготовки - выдры 9 (фиг. 1б). Величина наружного диаметра исходной заготовки, необходимая для обеспечения требуемого начального зазора между заготовкой и контейнером, вычисляется из условия равенства объема этого зазора сумме объемов металла заготовки, вытесняемого при экспандировании в этот зазор и в выдру.

Вслед за экспандированием заготовки осуществляется прессование трубы. Пресс-штемпель и игла совершают совместный рабочий ход. Под воздействием пресс-штемпеля металл заготовки выдавливается в кольцевой зазор между рабочим пояском канала матрицы и иглой, оформляя трубу 10. При этом, когда через рабочий поясок матрицы проходят зоны иглы основного диаметра, то формируются участки трубы основного сечения, а когда через этот поясок проходят цилиндрические проточки иглы - на трубе формируются наружные утолщения и переходные участки. Прессование заканчивается оставлением в контейнере пресс-остатка 11 определенной высоты (фиг. 1в).

Для отделения отпрессованной трубы от пресс-остатка пресс-штемпель и игла перемещаются вверх, выходя из контейнера. В контейнер подается просечник 12, рабочий конец которого имеет диаметр, близкий к диаметру рабочего пояска матрицы (наружному диаметру трубы). Чтобы рабочий конец просечника мог свободно проходить через пресс-шайбу, внутренний диаметр последней выполнен несколько большим диаметра основных зон иглы. Соответственно участок иглы, расположенный за ее рабочим телом и находящийся при прессовании внутри пресс-шайбы, имеет увеличенный диаметр, равный внутреннему диаметру этой пресс-шайбы. Пресс-штемпель вновь вводится в контейнер, и под его воздействием просечник своим рабочим концом внедряется в пресс-остаток, отсекая от него отпрессованную трубу (фиг. 1г). Труба падает вниз, попадая в приемный желоб (не показан). Пресс-штемпель перемещается вверх. Контейнер поднимается над матрицей. Вслед за этим пресс-штемпель совершает новый ход вниз и выталкивает просечник с пресс-остатком и пресс-шайбу из контейнера в образовавшееся под ним пространство. Просечник, пресс-остаток и пресс-шайба удаляются с оси пресса и отделяются друг от друга в стороне от него. Контейнер опускается на матрицу. Пресс-штемпель и игла возвращаются в исходное верхнее положение. Прессовый инструмент, таким образом, оказывается готовым к следующему рабочему циклу.

Из изложенных выше описаний предлагаемого изобретения "Способ изготовления легкосплавных труб", его прототипа и аналогов следует, что изобретение позволяет при производстве таких труб горячим прессованием исключить необходимость использования получаемой механической обработкой полой заготовки с внутренним диаметром, соответствующим внутреннему диаметру трубы, и применять для прессования сплошную заготовку со сверленым отверстием в 4 раза уменьшенного диаметра без снижения качества поверхности изготавливаемых труб и с повышением точности их размеров.

Результаты экспериментальной проверки предлагаемого изобретения, выполненной при изготовлении труб постоянного сечения и с наружными утолщениями из магниевого сплава МА2-1 наружным диаметром от 33 до 58 мм с толщиной стенки от 1,5 до 5 мм, показали, что предельные отклонения размеров полученных труб составили соответственно: по наружному диаметру от ±0,1 мм до ±0,15 мм, по толщине стенки от ±0,07 мм до ±0,22 мм. Разностенность на трубах не превышала ±10%. Следует отметить, что предельные отклонения холоднодеформированных труб аналогичных размеров из алюминия и алюминиевых сплавов по ГОСТ 18475-82 составляют: наружный диаметр - от (-0,25) мм до (-0,30) мм, толщина стенки - от (-0,14) мм до (-0,40) мм. Из сравнения приведенных данных видно, что точность размеров горячепрессованных труб, изготавливаемых по предлагаемому способу, соответствует показателям, достигаемым лишь после холодной деформации (прокатки или волочения) трубных заготовок, получаемых известными способами прессования.

Таким образом, использование предлагаемого изобретения при изготовлении горячепрессованных труб из легких сплавов обеспечит значительное (на 50-60%) снижение отходов металла в стружку при подготовке заготовок под прессование и, соответственно, сокращение потребного количества металлорежущих станков, исключит (даже при производстве особоточных тонкостенных труб малого диаметра ответственного назначения) необходимость последующей холодной деформации горячепрессованных труб и потребность в соответствующем прокатном и волочильном оборудовании. В результате будет достигнуто существенное снижение расходов легких сплавов и электроэнергии, трудоемкости технологического процесса и, следовательно, стоимости трубной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| ПРИЕМНИК-НАКОПИТЕЛЬ ПРЕСС-ИЗДЕЛИЙ ВЕРТИКАЛЬНОГО ЭКСТРУДИНГ-ПРЕССА | 2000 |

|

RU2187395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

Способ изготовления легкосплавных труб постоянного и периодического, с наружными утолщениями, сечения относится к получению трубы методом горячего прессования на вертикальном гидравлическом экструдинг-прессе и включает нагрев заготовки, нанесение технологической смазки, прессование трубы прямым истечением из контейнера под воздействием пресс-штемпеля в кольцевой зазор между матрицей и подвижной иглой постоянного или переменного, с кольцевыми проточками, сечения и последующее отделение трубы от пресс-остатка посредством просечки последнего. Используют обточенную заготовку с выполненным с помощью сверления сквозным центральным отверстием диаметра, составляющего 0,24 - 0,26 от диаметра иглы, и с коническим расширением этого отверстия у торца, обращенного при прессовании к пресс-штемпелю, причем центральный угол конического расширения составляет 24 - 26°. Трубу получают на прессе, снабженном прошивной системой, путем производимых последовательно в одном рабочем цикле пресса операций экспандирования заготовки и прессования трубы. Экспандирование осущетвляют закрепленной на прошивной системе пресса иглой с экспандирующим передним участком в виде конуса с центральным углом 29 - 31°, заканчивающегося направляющим цилиндрическим носиком диаметра, соответствующего диаметру отверстия в заготовке. Перед экспандированием на поверхность конического расширения отверстия заготовки наносят технологическую смазку в виде смеси чешуйчатого графита и высоковязкого машинного масла в пропорции (1: 5)-(1: 3). Изобретение позволяет при изготовлении труб из легких сплавов на вертикальных экструдинг-прессах с прошивной системой отказаться от использования под прессование полых заготовок, получаемых механической обработкой, и перейти на сплошные заготовки с центральным отверстием малого диаметра, а также обеспечивает повышение точности горячепрессованных труб до уровня точности холоднодеформированных труб. В результате достигается значительная экономия легких сплавов, существенное сокращение потребного для трубного производства количества металлорежущего и деформирующего оборудования, снижение трудоемкости этого производства и стоимости труб. 2 ил.

Способ изготовления легкосплавных труб постоянного и периодического, с наружными утолщениями, сечения методом горячего прессования на вертикальном гидравлическом экструдинг-прессе, включающий нагрев заготовки, нанесение технологической смазки, прессование трубы прямым истечением из контейнера пресса под воздействием пресс-штемпеля в кольцевой зазор между матрицей и подвижной иглой постоянного или переменного, с кольцевыми проточками, сечения и последующее отделение трубы от пресс-остатка посредством просечки последнего, отличающийся тем, что используют обточенную заготовку с выполненным с помощью сверления сквозным центральным отверстием диаметра, составляющего 0,24 - 0,26 от диаметра иглы, и с коническим расширением этого отверстия у торца, обращенного при прессовании к пресс-штемпелю, причем центральный угол конического расширения составляет 24 - 26o, а трубу получают на прессе, снабженном прошивной системой, путем производимых последовательно в одном рабочем цикле пресса операций экспандирования заготовки и прессования трубы, при этом экспандирование осуществляют закрепленной на прошивной системе пресса иглой с экспандирующим передним участком в виде конуса с центральным углом 29 - 31o, заканчивающегося направляющим цилиндрическим носиком диаметра, соответствующего диаметру отверстия в заготовке, а перед экспандированием на поверхность конического расширения отверстия заготовки наносят технологическую смазку в виде смеси чешуйчатого графита и высоковязкого машинного масла в пропорции (1 : 5) - (1 : 3).

| ШУР И.А | |||

| Технологическое оборудование для прессования металлов | |||

| - М.: Металлургия, 1983 г., с.31-36 | |||

| RU 94013671 A1, 27.01.1996 | |||

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| US 3528275, 13.09.1968 | |||

| Зубчатая цилиндрическая передача с разделением потока мощности | 1984 |

|

SU1227858A1 |

| DE 3936106 A1, 02.05.1991. | |||

Авторы

Даты

2001-06-10—Публикация

1999-11-12—Подача