Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей, выполненных из труднообрабатываемых токопроводящих материалов и имеющих недоступные для традиционного инструмента внутренние полости.

Известно применение твердого наполнителя в виде абразивных, токопроводящих или электрически нейтральных гранул при финишной обработке сложнопрофильных поверхностей, удаленных от электрода-инструмента на расстояние до 100 мм [1].

Однако это устройство не позволяет получать поверхности, расположенные под отрицательным углом относительно струи рабочей среды. Это приводит к сужению области технологического использования комбинированной электрообработки. В частности, не удается подвергнуть обработке внутренние поверхности деталей типа "баллонов" или "бутылок". В настоящее время эти детали получают литьем, а эффективных устройств для их финишной обработки не существует. Это приводит к снижению эксплуатационных характеристик деталей.

Наиболее близким аналогом является устройство для электрохимической обработки фасонных полостей и отверстий [2]. Обработки таких поверхностей ведется с помощью электрода-инструмента (ЭИ), который позволяет за счет изменения геометрии струи рабочей среды равномерно распределять гранулы наполнителя по обрабатываемой поверхности. При этом рабочая среда (электроплит и наполнитель), проходя через конфузор, равномерно распределяется по сечению потока и через систему каналов в виде концентрических окружностей подается на обрабатываемую поверхность.

К недостаткам такого устройства для электрохимической обработки с применением наполнителя можно отнести невозможность обработки поверхностей, расположенных под отрицательным углом к потоку рабочей среды и низкое качество обработанных поверхностей вследствие того, что гранулы наполнителя контактируют с поверхностью заготовки не под прямым углом (или близким к нему), а скользят по ней. Это приводит к тому, что кинетическая энергия наполнителя расходуется большей частью на трение скольжения, а не на механическую депассивацию поверхности. Как следствие, уменьшается удельная проводимость межэлектродного промежутка, качество и производительность процесса, а также повышается энергоемкость процесса, которая вызывается компенсацией потерь энергии на трение.

Заявляемое изобретение направлено на повышение качества обработки, расширение технологических возможностей электрообработки и снижение энергоемкости процесса. Это достигается тем, что наполнитель подают на обрабатываемую поверхность с помощью устройства, которое содержит средство обеспечения заданной траектории рабочей среды, выполненное в виде механизма поворота потока и установленое с возможностью направления потока рабочей среды под углом к обрабатываемой поверхности, близким к 90o, при этом устройство снабжено системой регулирования положения механизма поворота, обеспечивающей заданный угол подачи потока относительно обрабатываемой поверхности и непосредственно связанной с механизмом поворота. Механизм поворота может быть выполнен на основе механического воздействия на поток рабочей среды и установлен относительно нормали к обрабатываемой поверхности под углом, близким к 90o, а также выполнен на основе электромагнитного воздействия на поток в виде постоянного магнита или магнитного индуктора.

Для иллюстрации заявляемого изобретения приведена схема его конкретной реализации. На фиг. 1 представлена схема устройства с механическим воздействием на поток рабочей среды, а на фиг. 2 - схема устройства с управлением потоком рабочей среды с помощью электромагнитного поля. Представленный на фиг. 1 вариант устройства устанавливается в горловину заготовки 1 и состоит из направляющего сопла 2, имеющего на выходе конфузор 3, экрана-отражателя 4 из резины, полиуретана и др. материалов, закрепленного через ось 5 на держателе 6, вдоль которого проложен с возможностью поступательного перемещения тросс управления 7. На троссе управления установлена пружина 8.

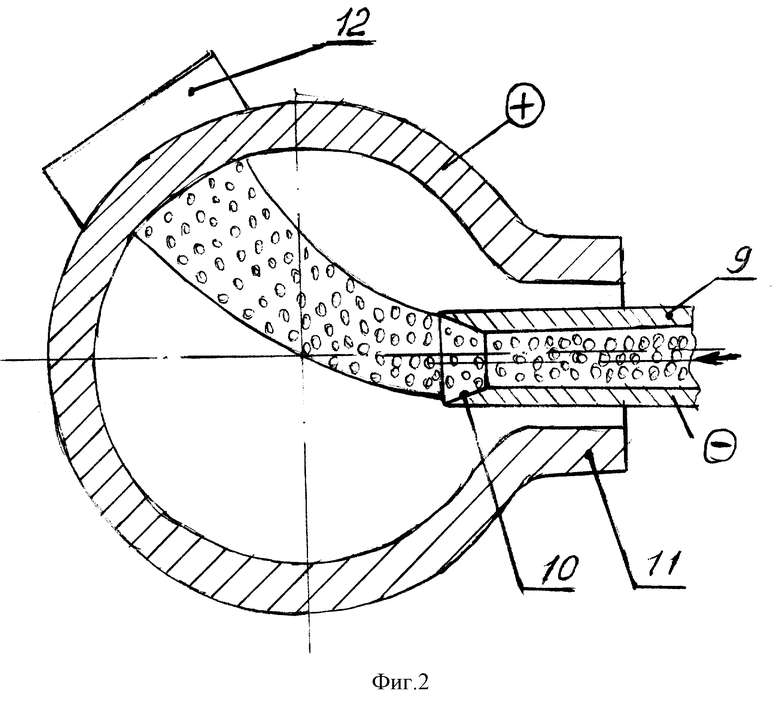

На фиг. 2 представлена схема устройства с управлением потоком рабочей среды с помощью электромагнитного поля. Устройство включает сопло 9 с конфузором 10, устанавливаемых в горловину заготовки 11. На наружней поверхности заготовки 11 установлен электромагнит или постоянный магнит 12.

При управлении потоком рабочей среды с использованием электромагнитного поля процесс его отклонения основан на свойстве взаимодействия заряженных частиц и электромагнитного поля [3]. Так, в рассматриваемом случае электрохимической обработки гранулы наполнителя представляют собой движущиеся отрицательно заряженные частицы. Если их поместить в магнитное поле, то под действием магнитодвижущей силы их траектория изменится. Воспользовавшись соотношением для определения величины магнитной индукции B можно подобрать постоянный магнит или электромагнитный индуктор, которые обеспечат заданную траекторию движения потока рабочей среды:

где B - магнитная индукция, T;

Mгр - суммарная масса гранул в потоке, кг;

g - ускорение свободного падения, м2/с;

F2 - гидродинамическая сила, действующая на наполнитель, H;

μo - магнитная постоянная;

ΣV - суммарный объем наполнителя в потоке рабочей среды, м3.

Устройство работает следующим образом: при помощи тросса управления 7 экран-отражатель 4 складывается в горизонтальное положение и вводится в таком положении вместе с соплом 2 в горловину заготовки 1. При перемещении тросса управления 7 влево экран-отражатель 4 под действием пружины 8 занимает положение, близкое к нормали к обрабатываемой поверхности заготовки 1. При этом гранулы наполнителя, обладающие значительной кинетической энергией (скорость гранул 8-10 м/с, масса 1-5 г), отскакивают от экрана-отражателя под углом α. Используя поворотный механизм, включающий тросс управления 7, пружину 8, можно изменять угол отскока гранул наполнителя, тем самым и траекторию потока рабочей среды.

При использовании схемы обработки, изображенной на фиг. 2, процесс обработки детали будет выглядеть следующим образом. Рабочая среда (электролит и наполнитель), истекая из сопла 9 с конфузором 10 приобретают отрицательный заряд и попадают в магнитное поле, сформированное постоянным магнитом или электромагнитным индуктором 10. Под действием магнитодвижущей силы они отклоняются от прямолинейного движения и контактируют с обрабатываемой поверхностью заготовки 11, в месте установки магнита. Перемещение магнита или индуктора по наружной поверхности детали по заранее определенному маршруту дает возможность обработать всю внутреннюю поверхность детали.

Предлагаемое устройство для комбинированной электрообработки позволяет обрабатывать сложнопрофильные поверхности. Шероховатость получаемых поверхностей Ra= 0,4. ..0,63 мкм при сохранении исходной точности профиля детали, что подтверждает возможность достижения указанной цели.

Источники литературы

1. Электрофизические и электрохимические методы обработки материалов: Учебное пособие. В 2-х т. Т. 2. Обработка материалов с использованием высококонцентрированных источников энергии /Под ред. В.П. Смоленцева. - М.: Высшая школа, 1983. - с. 147.

2. А.с. СССР N 755488, B 23 H 1/08.

3. Яворский Б.М., Детлаф А.А. Справочник по физике. - М.: Наука, 1964. - 848 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| ГРАНУЛА НАПОЛНИТЕЛЯ ДЛЯ КОМБИНИРОВАННОЙ ЭЛЕКТРООБРАБОТКИ | 1993 |

|

RU2072281C1 |

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ПРИ МЕХАНИЧЕСКОМ УПРОЧНЕНИИ | 2003 |

|

RU2261792C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕМАГНИТНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240910C1 |

| СПОСОБ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251472C1 |

| СПОСОБ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195390C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ | 2000 |

|

RU2192941C2 |

Устройство может быть использовано для комбинированной электрообработки деталей, изготовленных из токопроводящих материалов и имеющих труднодоступные внутренние полости с узким входным отверстием. Механизм поворота потока рабочей среды устройства установлен с возможностью направления потока под углом к обрабатываемой поверхности, близким к 90°. Система регулирования положения механизма поворота обеспечивает заданный угол подачи потока относительно обрабатываемой поверхности. Механизм поворота может быть выполнен на основе механического или электромагнитного воздействия на поток рабочей среды. Устройство позволяет расширить технологические возможности электрообработки при повышении качества. 2 з.п. ф-лы, 2 ил.

| SU 755488, 25.08.1980 | |||

| УСТРОЙСТВО для ПОДАЧИ ЭЛЕКТРОЛИТА | 0 |

|

SU293668A1 |

| Способ размерной электрохимической обработки и устройство для его осуществления | 1984 |

|

SU1324786A1 |

| СТЕРЖНЕВОЙ ЭЛЕКТРОД-ИНСТРУМЕНТ | 1990 |

|

RU2030261C1 |

| ГРАНУЛА НАПОЛНИТЕЛЯ ДЛЯ КОМБИНИРОВАННОЙ ЭЛЕКТРООБРАБОТКИ | 1993 |

|

RU2072281C1 |

| US 5034106, 23.07.1991. | |||

Авторы

Даты

2001-05-10—Публикация

1999-07-13—Подача