Изобретение относится к области машиностроения и может быть использовано при чистовой обработке деталей из металлических материалов.

Известен способ чистовой электрохимической обработки по [1], осуществляемый в пульсирующем потоке жидкой токопроводящей рабочей среды путем программируемого перекрытия межэлектродного зазора электродом-инструментом в период пауз тока. Недостатком способа является нарушение cплошности потока за счет локального перекрытия зазора в месте его наименьшего значения и нарушение точности обработки; сложная система управления движением электродов в направлениях сближения и расхождения, что снижает надежность и повышает затраты на оборудование; накопление продуктов обработки по длине зазора в период рабочего цикла за счет переноса этих продуктов по направлению движения потока, что снижает скорость анодного растворения и приводит к неуправляемому нарушению точности, особенно при значительной длине зазора.

Известен также [2] способ импульсной обработки, осуществляемый на установке с источником постоянного тока и дополнительным электродом-сеткой в рабочем зазоре, на которую подают высоковольтный управляющий импульс, регулирующий время рабочего импульса. Недостатками способа являются: сложность размещения сетки в рабочем зазоре без касания ею электродов; ограничение скорости потока электролита, что снижает производительность, точность, удорожает процесс обработки; необходимость управлять перемещением сетки по мере съема припуска, что резко усложняет оборудование и повышает его стоимость, снижает надежность, а повышенное напряжение на сетке увеличивает опасность поражения током.

Изобретение направлено на повышение производительности, точности обработки, расширение технологических возможностей электрохимического процесса в пульсирующем потоке, упрощение и удешевление оборудования, повышение его надежности и безопасности. Это достигается тем, что обработка выполняется в жидкой токопроводящей реологической рабочей среде, в которой длительность импульса тока регулируется вязкостью рабочей среды, а длительность пауз между импульсами регулируется по времени восстановления максимального тока в импульсе.

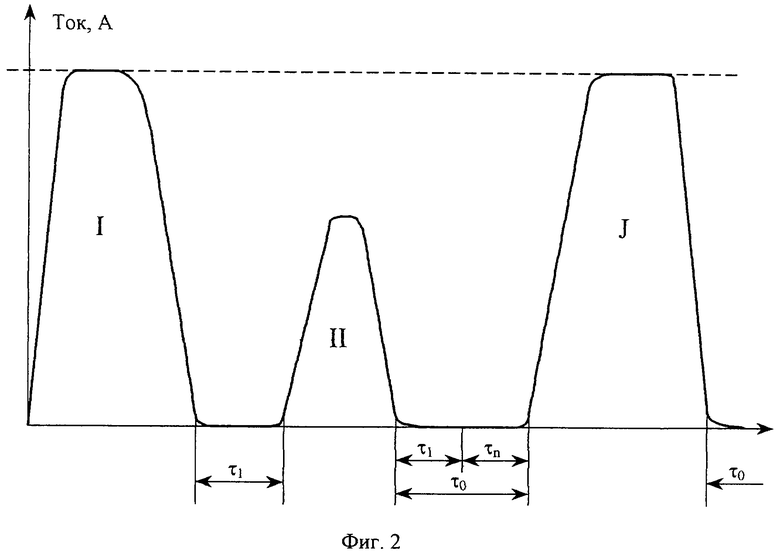

На фиг.1 представлена схема электрохимической обработки. Ток от источника 1 через блок 2 задержки пауз поступает на электрод-инструмент 3, противостоящий заготовке, являющейся анодом. Между инструментом 3 и заготовкой 4 через межэлектродный зазор протекает рабочая среда, подаваемая под давлением Рвх. Поддержание межэлектродного зазора осуществляется одной из известных систем 6 регулирования зазоров.

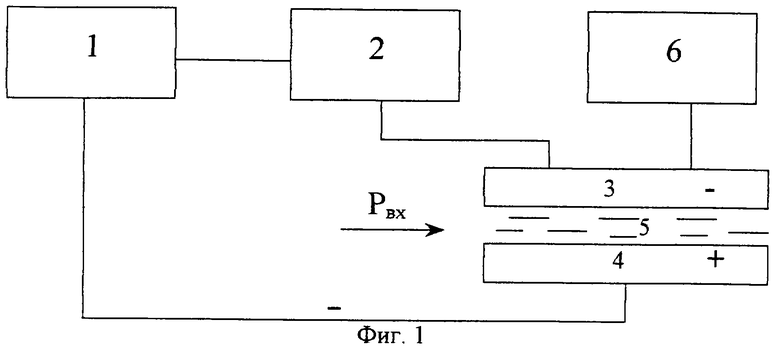

На фиг. 2 показана работа блока 2 задержки пауз. После включения тока его величина быстро нарастает (импульс I), что вызывает появление сильного электромагнитного поля, возрастание вязкости рабочей среды и ее остановку в зазоре, насыщение неподвижной среды продуктами обработки, падение тока до его прекращения. Аппроксимируя нисходящую ветвь импульса тока прямой, установим начало паузы, когда вязкость рабочей среды резко снизится, возобновится движение среды, начнется вынос продуктов обработки и возобновится процесс съема материала с заготовки 4.

После паузы τ1 ток снова начнет нарастать, но загрязнение рабочей среды наступит раньше, чем в I импульсе, т.к. рабочая среда не успеет полностью замениться на чистую и часть продуктов обработки останется в ней на последующем импульсе. Максимальный ток в II импульсе будет меньше, чем в I импульсе. Если имеется рассогласование, то время паузы после импульса II увеличивается на величину τ1 и далее, после последующих импульсов время пауз суммируется до достижения тока в импульсе не менее тока в I импульсе. Суммарное время пауз τ0 задается от блока 2 при дальнейшем протекании процесса. Если максимальный ток в импульсе начинает изменяться, например за счет изменения площади обработки, то в блоке 2 выполняется пропорциональное изменение длительности пауз и происходит регулирование их величины при протекании процесса обработки.

Способ осуществляют следующим образом: устанавливают начальный межэлектродный зазор, подают в зазор между инструментом 3 и заготовкой 4 рабочую среду 5 давлением Рвх, включают источник тока 1, подачу инструмента 3 регулятором 6. Блок 2 определяет (фиг.2) время пауз (τ0) и поддерживает их величину в течение всего периода обработки.

После включения тока рабочая среда 5 увеличивает вязкость (до 700 раз) и останавливается, процесс анодного растворения идет до насыщения рабочей среды 5 в зазоре продуктами обработки, после чего ток падает, вязкость среды 5 снижается до исходной, начинается движение загрязненной среды 5 в зазоре, замена в течение τ0 среды 5 в зазоре, ток включается, происходят последующие импульсы до удаления всего припуска на заготовке 4. Если по мере удаления припуска площадь обработки изменяется, то меняется максимальный ток в импульсе. Блок 2 анализирует изменение этого тока и пропорционально этому меняет длительность пауз.

Для осуществления процесса обработки в пульсирующей реологической среде не требуется сложный, дорогой источник импульсного тока, сложная система регулирования межэлектродного промежутка, упрощается система защиты от коротких замыканий. Устраняются ограничения по площади обработки заготовок, что расширяет технологические возможности процесса. Оптимизируется время рабочего цикла, что повышает производительность процесса. При остановке потока условия анодного растворения выравниваются, что повышает точность обработки.

Пример использования способа. Образец с припуском 1 мм из стали 40 ХНМА длиной 200 мм и шириной 40 мм обрабатывался на станке СЭХО-901 с подачей инструмента по схеме саморегулирования. Источник питания - генератор постоянного тока ВАКР-3200. Рабочая среда - ферромагнитная реологическая жидкость. Насос развивает давление до 0,2 МПа.

Режим обработки: сила тока в импульсе до 1200 А, время рабочего цикла 0,5÷0,7 с, время пауз 0,1÷0,12 с. Общее время удаления припуска 150÷180 с, что в 2 раза меньше по сравнению с обработкой по схеме с непрерывным потоком и невозможно по схеме с импульсно-циклической обработкой в импульсном потоке. Погрешность формы поверхности и размеров составила 0,05 мм, что 1,8 раза меньше по сравнению с обработкой по схеме с постоянным потоком в обычных электролитах. Визуальное наблюдение потока на выходе из зазора показывало равномерность циклов выхода жидкости по всей ширине образца.

Таким образом достигнуто повышение производительности и точности обработки, расширены технологические возможности процесса электрохимической обработки в пульсирующем потоке, устранены сложные системы в оборудовании, что снизило его стоимость, повысило ресурс и надежность. Реологическая среда не содержит токсичных компонентов и не наносит вреда исполнителям и окружающей среде.

Источники информации

1. А. с. 323243, В 23 Р 1/04. Способ размерной электрохимической обработки / Л.Б.Дмитриев и др. // Бюл. изобр. 1, 1972.

2. А. с. 578178. В 23 Р 1/04. Способ электрохимической обработки / В.П. Смоленцев, З.Б.Садыков // Бюл. изобр. 40, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ТОКОПРОВОДЯЩИМ КРУГОМ | 2002 |

|

RU2224626C2 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ДОВОДКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2606828C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ | 2000 |

|

RU2192941C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210471C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| Способ электрохимического удаления припуска с поверхности детали и устройство для его реализации | 2019 |

|

RU2716387C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

| СПОСОБ ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183537C2 |

Способ может быть использован при чистовой обработке металлических материалов. Обработку выполняют от источника постоянного тока в жидкой токопроводящей рабочей среде с регулированием длительности импульса тока. В качестве жидкой токопроводящей рабочей среды используют реологическую жидкость. Длительность импульса тока регулируют вязкостью рабочей среды. Длительность пауз между импульсами тока регулируют по времени восстановления максимального тока в импульсе. Изобретение позволяет повысить производительность, точность обработки, расширить технологические возможности электрохимического процесса в пульсирующем токе. 2 ил.

Способ электрохимической обработки, при котором обработку выполняют от источника постоянного тока в жидкой токопроводящей рабочей среде с регулированием длительности импульса тока, отличающийся тем, что в качестве жидкой токопроводящей рабочей среды используют реологическую жидкость, длительность импульса тока регулируют вязкость рабочей среды и регулируют длительность пауз между импульсами тока по времени восстановления максимального тока в импульсе.

| Способ электрохимической обработки | 1975 |

|

SU578178A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1993 |

|

RU2047431C1 |

| RU 2055708 C1, 10.03.1996 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| US 5516401, 14.05.1996 | |||

| Гидрораспределитель | 1982 |

|

SU1079003A1 |

Авторы

Даты

2003-11-20—Публикация

2001-12-27—Подача