Изобретение относится к машиностроению и может быть использовано при комбинированной обработке каналов различного сечения и периметра.

Известен способ электрохимикомеханической обработки, используемый при обработке внутренних поверхностей деталей машин [1]. Способ заключается в том, что обработку ведут с использованием комбинированного электрода-инструмента, выполненного из изолированного один от другого инструмента для электрохимической обработки и инструмента для протягивания. Для регулирования скорости перемещения комбинированного электрода-инструмента используется постоянное усилие продольного его перемещения, которое обеспечивают механизмом подачи станка. Недостатком способа является невозможность обработки и получения гарантированного наклепа в каналах переменного сечения и контура, а также заготовок с переменным припуском, нарушение процесса обработки при значительном изменении припуска в заготовке.

Известно устройство для электрохимического хонингования внутренних поверхностей вращения [2]. Конструкция содержит катодные пластины, установленные на токосъемных пальцах, имеющих возможность радиального перемещения в пазах несущего диска, установленного в подвижных опорах и обеспечивающего вращение катодных пластин, входящих в зацепление по боковым поверхностям с абразивными брусками и взаимодействующих с узлом отвода катодных пластин от обрабатываемой поверхности.

Недостатком устройства является получение поверхности без наклепа, что снижает механические показатели, особенно сопротивление усталости, а также невозможность обработки каналов с переменной формой и площадью поперечного сечения.

Изобретение направлено на получение гарантированного наклепа на поверхности канала переменного сечения и контура.

В способе электрохимикомеханической обработки каналов, включающем продольное перемещение электрода-инструмента с постоянным усилием, регулируют усилие продольной подачи электрода-инструмента путем изменения давления внутри его рабочей части обратно пропорционально изменению периметра поперечного сечения обрабатываемого канала. При этом в устройстве для электрохимикомеханической обработки каналов, содержащем электрод-инструмент, имеющий рабочую часть с катодными пластинами и изоляторами из износостойкого материала, катодные пластины выполнены в виде звеньев цепи с пазами, позволяющими изменять длину периметра, соединенных между собой осями, жестко установленными в смежных звеньях, а изоляторы размещены на внешней поверхности звеньев с возможностью взаимного перекрытия при их перемещении, при этом в пазах звеньев установлены датчики положения, соединенные с регулятором давления внутри рабочей части электрода-инструмента.

На фиг.1 представлена структурная схема электрохимикомеханического способа обработки.

Сигнал от датчиков положения, например тензо-датчика 1, поступает в преобразователь сигналов 2, далее на регулятор давления 3 сети, где сравнивается с базовым сигналом от регулятора 4 усилия подачи, определяется сигнал рассогласования 5, который в виде разницы между требуемым давлением в рабочей части и базовым значением изменяет давление в электроде-инструменте 6.

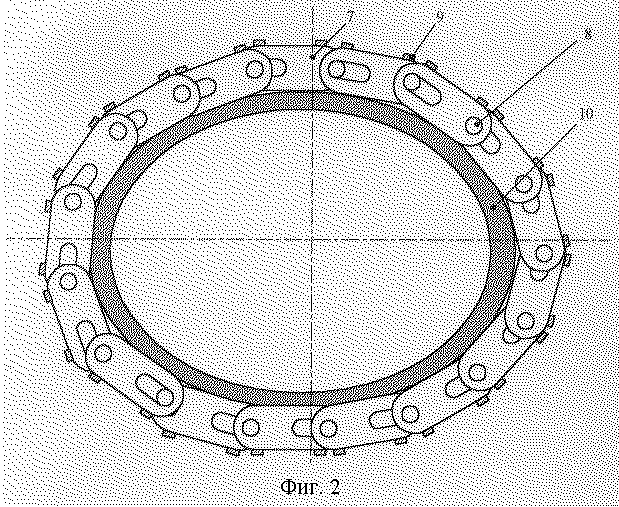

На фиг.2 показан электрод-инструмент нежесткой конструкции для получения гарантированного наклепа и повышенной усталостной прочности детали с каналом переменного сечения и периметра. Рабочая часть электрода-инструмента в форме цепи со звеньями 7, соединенными между собой осями 8, содержит на рабочей поверхности изоляторы 9 из износостойкого материала. Давление, прижимающее рабочую часть к обрабатываемой поверхности канала, передается через герметичную эластичную камеру 10, расположенную внутри рабочей части электрода-инструмента.

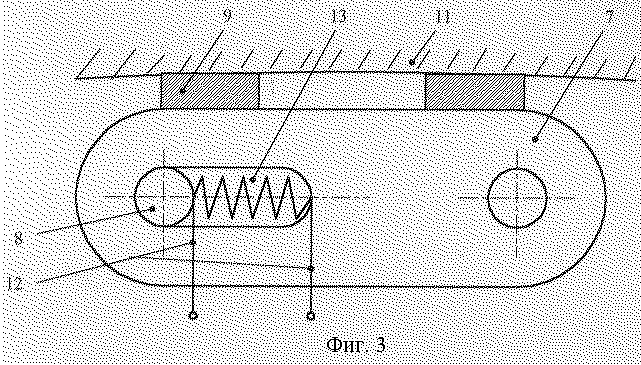

На фиг. 3 показано звено 7 с изоляторами 9, опирающимися на поверхность обрабатываемого канала 11. Ось 8 связана с датчиками 1, например с тензодатчиками, второй конец которых соединен со звеньями 7. Сигналы с датчиков 1 поступают по проводам 12 на преобразователь 2. Ось 8 может перемещаться в пазу 13.

Способ осуществляется следующим образом: расчетным путем находят усилие подачи, необходимое для получения гарантированного наклепа поверхности, обеспечивающего наибольшую усталостную прочность материала детали. Устанавливают расчетную величину в регулятор усилия 4 (фиг.1) в соответствии с расчетной величиной усилия, сигнал поступает в регулятор давления 3 и сохраняется там в качестве опорного значения. Регулируют давление в рабочей части 6, при котором электрод-инструмент начинает перемещаться вдоль оси при усилии подачи, заложенном в регуляторе 4. Датчик положения 1 передает через преобразователь 2 сигнал о длине периметра поперечного сечения канала 11 на регулятор давления 3, сигнал сравнивается с базовым соответствующим расчетной величине для известного периметра и введенного в регулятор усилия подачи 4. В регуляторе давления 3 вычисляется разностное давление, которое подается в эластичную камеру 10 в рабочей части электрода-инструмента. При перемещении электрода-инструмента вдоль его оси может изменяться как форма, так и длина периметра канала 11 (фиг. 3), что вызовет сближение или расхождение звеньев 7 (фиг.2, 3), изменение площади, не перекрываемой изоляторами 9 на поверхности канала 11. Также изменится сопротивление движению, т.к. сопротивление по уже выглаженной поверхности значительно ниже, т.е. при постоянном усилии подачи давление на изоляторы 9 не будет соответствовать принятому в расчете усилию подачи для получения наклепа, обеспечивающего наибольшую усталостную прочность. При постоянном усилии подачи сохранение расчетного наклепа возможно при постоянной скорости подачи за счет изменения удельного усилия прижима изоляторов 9 к каналу 11 обратно пропорционально длине периметра поперечного сечения канала 11, что показано на фиг. 1.

Устройство для реализации данного способа (см. фиг.2) состоит из рабочей части, выполненной в виде звеньев цепи 7, соединенных между собой осями 8, жестко установленными в смежных звеньях. Имеющиеся в них пазы позволяют изменять длину периметра электрода-инструмента, а поворот обеспечивает идентичность формы инструмента и обрабатываемой поверхности. На звеньях закреплены изоляторы 9, выполненные из износостойкого материала. Изоляторы расположены так, что перекрывают обрабатываемую поверхность даже при крайних положениях оси 8 в пазу 13, т.е. при максимально допустимом периметре сечения канала. В пазу 13 установлен датчик положения 1, соединенный проводами 12 с преобразователем сигнала 2.

Источники информации

1. А. с. 10857334, МПК В 23 Р 1/04, В 23 Р 1/10. Способ электрохимикомеханической обработки / А.И. Болдырев, В.П. Смоленцев (СССР). 3460386/25-08; Заявлено 29.06.82; Опубл. 15.04.84, Бюл. 14

2. А. с 946874, МПК В 23 Р 1/10. Устройство для электрохимического хонингования / В.М. Оробинский, Л.Г. Гильдебранд, Ю.И. Григоров и др. (СССР). 2901018/25-8; Заявлено 31.03.80; Опубл. 30.07.82, Бюл. 28л

Изобретения могут быть использованы при комбинированной обработке каналов различного сечения и периметра. Электрод-инструмент перемещают продольно с постоянным усилием. Усилие продольной подачи регулируют путем изменения давления внутри его рабочей части обратно пропорционально изменению периметра поперечного сечения обрабатываемого канала. Электрод-инструмент имеет рабочую часть с катодными пластинами и изоляторами из износостойкого материала. Катодные пластины выполнены в виде соединенных между собой осями звеньев цепи с пазами, позволяющими изменять длину периметра. Оси жестко установлены в смежных звеньях. Изоляторы размещены на внешней поверхности звеньев с возможностью взаимного перекрытия при их перемещении. В пазах звеньев установлены датчики положения, соединенные с регулятором давления внутри рабочей части электрода-инструмента. 2 с.п. ф-лы, 3 ил.

| SU 10857334, 15.04.1984 | |||

| Устройство для электрохимического хонингования | 1980 |

|

SU946874A1 |

| Способ калибрования отверстий | 1968 |

|

SU355846A1 |

| 0 |

|

SU265334A1 | |

| US 4690737, 01.09.1987 | |||

| Мельница самоизмельчения | 1973 |

|

SU452501A1 |

Авторы

Даты

2002-12-27—Публикация

2000-05-25—Подача