Предлагаемое изобретение относится к области машиностроения и может быть использовано при электрохимической обработке каналов.

Известен способ [1] электрохимикомеханической обработки с чередованием операций при продольном перемещении инструмента, в котором обработку ведут с использованием комбинированного электрода-инструмента, состоящего из изолированных один от другого инструмента для электрохимической обработки и инструмента для протягивания. При этом процесс снятия припуска начинается с электрохимического травления, а заканчивается протягиванием.

Однако данный способ не позволяет производить обработку без замены деформирующих протяжек, если превышена величина припуска над средним его значением.

Известен инструмент для электрохимикомеханической обработки каналов, который выбран в качестве ближайшего аналога [2], он представляет собой комбинированный электрод-инструмент, состоящий из изолированных один от другого инструмента для электрохимической обработки и инструмента для протягивания. При этом электрод-инструмент содержит рабочую часть, калибрующий элемент, например дорн, передний и задний направляющие элементы, выполненные по форме контура обрабатываемой поверхности из диэлектрика. В калибрующем и направляющих элементах имеются пазы и отверстия для прохода электролита. В конструкции устройства предусмотрен прерыватель тока к механизму протягивания устройства, который позволяет остановить поступательно движущийся электрод-инструмент и обеспечить его осцилляцию вдоль оси обработки, для удаления повышенного припуска при помощи электрохимического травления.

Однако этот инструмент не позволяет получать высокую точность и гарантированный требуемый наклеп без смены деформирующей протяжки, при обработке каналов с различным диаметром и припуском на диаметр.

Изобретение направлено на получение в каналах с различным диаметром и припуском на диаметр высокой точности и гарантированного требуемого наклепа без смены деформирующей протяжки в каналах с различным диаметром.

Это достигается тем, что деформирующую протяжку перед началом обработки разжимают до расчетного наружного диаметра, обеспечивающего гарантированный наклеп поверхности канала, заполняют магнитной реологической жидкостью и подают низковольтное напряжение.

Устройство для электрохимикомеханической обработки содержит комбинированный электрод-инструмент с деформирующей протяжкой, деформирующая протяжка выполнена в виде втулки с разрезом на ее боковой поверхности, расположенным под углом к ее оси с возможностью перекрытия обрабатываемого канала по периметру контактной поверхностью втулки, при этом внутренняя полость втулки заполнена магнитной реологической жидкостью, в которой размещен дополнительный электрод, соединенный с положительным полюсом низковольтного источника тока.

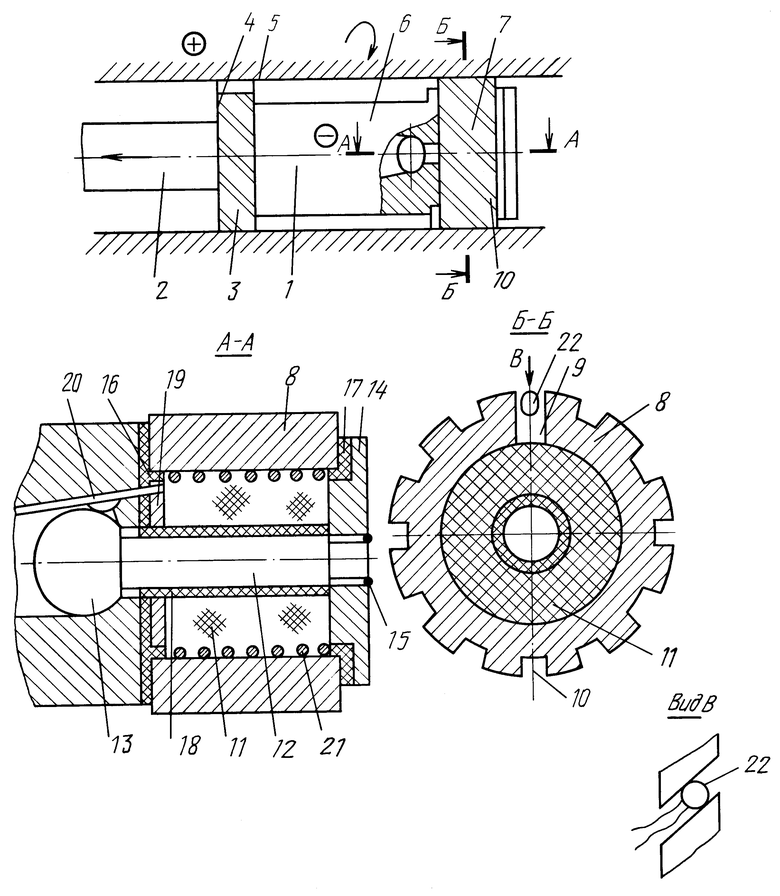

Сущность изобретения поясняется чертежом, где схематически представлен инструмент, реализующий предлагаемый способ, который состоит из 2 частей: электрода 1, включающего штангу 2 для перемещения инструмента вдоль оси канала и подвода тока, переднего направляющего элемента 3 с пазами 4 для прохода электролита в зону обработки заготовки 5, рабочей части 6, электрически связанной со штангой 2, деформирующей протяжки 7. На сечении Б-Б приведена деформирующая протяжка в форме разрезной упругой втулки 8, на боковой поверхности которой под углом к оси инструмента выполнен разрез 9 с возможностью перекрытия периметра канала с контактной поверхностью втулки и скошенными пазами 10 для протекания электролита. На сечении А-А приведена деформирующая протяжка 7 с полостью внутри втулки 8, заполненной магнитной реологической жидкостью 11. Втулка 8 свободно посажена на тягу 12 с шаровым шарниром 13 и упором 14, жестко связанным с тягой 12, например сваркой 15. Втулка 8 изолирована от рабочей части 6 с помощью диэлектрических прокладок 16, 17, 18. На торце полости внутри втулки 8 установлен дополнительный электрод в форме металлической шайбы 19, соединенной с токоподводом 20, для подачи на катушку 21 регулируемого напряжения, изменяющегося в зависимости от ширины разреза, определяемого датчиком 22, установленным в разрезе (вид В). В качестве датчика 22 может применяться любой известный измеритель линейных размеров (пьезодатчик, индукционный, сопротивления и др.) с электрическим сигналом на выходе.

Изобретение реализуется следующим образом: на станке для электрохимикомеханической обработки каналов перед началом процесса инструмент вводят в кольцевой калибр с размером, равным размеру обработанного канала в заготовке 5, втулку 8 разжимают до расчетного наружного диаметра за счет изменения ширины разреза 9, через токоподвод 20 и упор 14 подводят на катушку низковольтный ток, вызывающий затвердевание магнитной реологической жидкости 11 и фиксацию наружного диаметра втулки 8. При этом через токоподвод 20 подводят положительный полюс. Вводят инструмент внутрь канала, включают вращение заготовки 5, подачу инструмента вдоль оси. Рабочая часть 6 не имеет вращения и передает продольное усилие электрода 1 деформирующей протяжке 8 через шаровой шарнир 13, тягу 12, прокладку 17. За счет шарового шарнира 13 электрод 1 свободно перемещается в заготовке 5 в радиальном направлении независимо от положения оси деформирующей протяжки 7, что дает возможность без смены втулки 8 обрабатывать каналы различного диаметра. Точность обработки канала зависит от стабильности наружного диаметра упругой втулки 8. Диаметр определяется равновесием сил реакции внутренней поверхности заготовки и давления на внутреннюю поверхность упругой втулки 8 магнитной реологической жидкости 11. Баланс этих сил, полученных при настройке инструмента, может нарушаться при его работе из-за местного изменения прочностных характеристик материала заготовки 5, которые зависят от структуры отдельных участков материала, местной твердости (например, ввиду неравномерного остывания при производстве заготовки), локального наклепа и других факторов. При любом изменении прочностных характеристик материала заготовки 5 наружный диаметр упругой втулки 8 изменится и точность канала будет нарушена, а из-за изменения припуска под деформирующую протяжку 7 не будет достигнут гарантируемый требуемый наклеп поверхности канала. Для исключения факторов, нарушающих точность и наклеп заготовки 5 в процессе обработки, отслеживают ширину разреза 9, устраняя его изменения путем коррекции величины напряженности (отношение напряжения к расстоянию между электродами) поля в магнитной peологической жидкости 11, что определяет степень ее затвердевания, т.е. величину сопротивления упругой втулки 8 изменению наружного диаметра. При незначительных изменениях наружного диаметра упругой втулки 8 напряженность поля обратно пропорциональна величине изменения наружного диаметра и осуществляется по сигналу датчика 22 о ширине разреза путем изменения напряжения в катушке 21, куда поступает ток от электрода в форме металлической шайбы 19 и упора 14.

Пример осуществления изобретения

Обрабатывали трубу с отверстием (каналом) диаметром в заготовке 36,3±0,3 мм инструментом с деформирующей протяжкой, имеющей разрезную упругую втулку с наружным диаметром до применения на станке 37 мм. Втулка имела разрез под углом 15o к оси и шириной 3,2 мм. Внутренняя полость разрезной упругой втулки заполнена магнитной peологической жидкостью. Настройка инструмента выполнялась на калибре с диаметром отверстия 37±0,0l мм при напряжении 1,73 В. Обработка выполнялась на станке с постоянным усилием продольной подачи инструмента. Припуск под деформирующую протяжку поддерживался 0,02 мм. Напряжение, подаваемое на катушку, изменялось (контроль осуществлялся по вольтметру) на 0,2 В. После обработки диаметр отверстия в трубе составил 36,95±0,03 мм, что отвечает требованиям чертежа 37±0,1 мм). Наклеп поверхности составил 7,3%, что соответствует оптимальному диапазону, гарантирующему наибольшую усталостную прочность детали.

Таким образом цель достигнута.

Источники информации

1. А.c. 663518 СССР, МПК В 23 Р, 1/04. Способ электрохимикомеханической обработки /В.П.Смоленцев, B.C.Примак, 2557194/25-08: заявлено 20.12.77: опубл. 25.05.79 //Бюл. 19, 1979.

2. А. с. 1085734 SU, МПК В 23 Р, 1/04, 1/10. Способ электрохимикомеханической обработки /А. И. Болдырев, В.П.Смоленцев, 3460386/25-08: заявлено 20.12.77: опубл. 25.05.79 //Бюл. 14, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251472C1 |

| СПОСОБ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ | 2013 |

|

RU2537345C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕМАГНИТНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240910C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ | 2000 |

|

RU2192941C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ПРИ МЕХАНИЧЕСКОМ УПРОЧНЕНИИ | 2003 |

|

RU2261792C2 |

| СПОСОБ ДОВОДКИ ФОРСУНОК | 1999 |

|

RU2162394C1 |

Устройство может быть использовано для электрохимикомеханической обработки каналов. Деформирующая протяжка комбинированного электрода-инструмента выполнена в виде втулки с разрезом на ее боковой поверхности, расположенным под углом к ее оси. Протяжка выполнена с возможностью перекрытия обрабатываемого канала по периметру контактной поверхностью втулки. Внутренняя полость втулки заполнена магнитной реологической жидкостью. Дополнительный электрод размещен в полости и соединен с положительным полюсом низковольтного источника тока. При подаче тока происходит затвердевание жидкости и фиксация необходимого диаметра втулки. Устройство позволяет обрабатывать каналы с различным диаметром и гарантирует получение требуемого наклепа без смены деформирующей протяжки. 1 ил.

Устройство для электрохимикомеханической обработки, содержащее комбинированный электрод-инструмент с деформирующей протяжкой, отличающееся тем, что деформирующая протяжка выполнена в виде втулки с разрезом на ее боковой поверхности, расположенным под углом к ее оси с возможностью перекрытия обрабатываемого канала по периметру контактной поверхностью втулки, при этом внутренняя полость втулки заполнена магнитной реологической жидкостью, в которой размещен дополнительный электрод, соединенный с положительным полюсом низковольтного источника тока.

| Способ электрохимикомеханической обработки | 1982 |

|

SU1085734A2 |

| Притир для доводки отверстий | 1973 |

|

SU548411A1 |

| Хонинговальная головка | 1984 |

|

SU1393558A1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2106710C1 |

| Способ электро-химико-механической обработки | 1977 |

|

SU663518A1 |

Авторы

Даты

2002-10-27—Публикация

2000-07-19—Подача