Изобретение относится к устройствам для струйной абразивной обработки изделий.

Известно устройство для дробеструйной обработки (Кузнецов Н.Д. и др. Технологические методы повышения надежности деталей машин: Справочник. - М.: Машиностроение, 1992. - 304 с. (Пневмодинамическое устройство пистолетного типа рис. 4,45), содержащее корпус с расположенной внутри камерой, смонтированной на держателе и содержащей распределитель потока, электромагнитную катушку, уплотнение с деталью и стравливающую щель. При этом камера соединена при помощи насадка с поршнем, установленным в гильзе, которая, в свою очередь, расположена в держателе, в верхней части корпуса расположены взаимодействующие фиксатор и концевой выключатель, электрически связанный с электромагнитной катушкой. В боковой части корпуса расположены подпружиненный толкатель кнопки и гайка, поршень подпружинен относительно этой гайки, в нижней части корпуса расположен штуцер, соединенный с камерой каналами.

Недостатками данного устройства являются: сильный абразивный износ рабочей части насадка, снижающий его ресурс, недостаточная производительность и эффективность обработки вследствие низкой скорости дроби, не обеспечивающей требуемой шероховатости поверхностей с твердостью более HRC 30, а также возможность использования только магнитных абразивных материалов, так как в устройстве используется электромагнитная катушка для притягивания абразивных материалов с последующим их применением.

Изобретение направлено на увеличение адгезионной прочности и повышение качества обработки деталей.

Это достигается тем, что устройство для дробеструйной обработки деталей включает корпус с камерой сжатия с расположенным внутри нее подпружиненным поршнем, резервуар для сбора дроби с заборным рукавом, насадок и трубопровод для подвода транспортирующего газа и уравнивания давления, а также дополнительно снабжено валом с установленным на нем с возможностью взаимодействия с поршнем кулачком, щелевидным клапаном, размещенным в боковой части корпуса и служащим для сообщения трубопровода подачи транспортирующего газа с камерой сжатия, подводящим шариковым клапаном, дозирующим устройством с расположенным в центральной его части запирающим штоком с электромагнитом, трубопроводом подачи в зону обработки дроби, при этом камера сжатия и насадок соединены между собой щелевидным клапаном, выполненным в виде подвижного и неподвижного дисков со щелевидными прорезями, соединенных между собой в центральной части штифтов и установленных с возможностью проворота подвижного диска, который электрически связан с электромагнитом дозирующего устройства, причем на внутренней поверхности корпуса камеры сжатия в верхней ее части выполнена спиральная канавка, а поршень размещен с возможностью перемещения по ней и взаимодействия с подвижным диском щелевидного клапана.

Существенным отличием от прототипа является то, что устройство дополнительно снабжено валом с установленным на нем с возможностью взаимодействия с поршнем кулачком, щелевидным клапаном, размещенным в боковой части корпуса и служащим для сообщения трубопровода подачи транспортирующего газа с камерой сжатия, подводящим шариковым клапаном, дозирующим устройством с расположенным в центральной его части запирающим штоком с электромагнитом, трубопроводом подачи в зону обработки дроби, при этом камера сжатия и насадок соединены между собой щелевидным клапаном, выполненным в виде подвижного и неподвижного дисков со щелевидными прорезями, соединенных между собой в центральной части штифтом и установленных с возможностью проворота подвижного диска, который электрически связан с электромагнитом дозирующего устройства, причем на внутренней поверхности корпуса камеры сжатия в верхней ее части выполнена спиралевидная канавка, в поршень размещен с возможностью перемещения по ней и взаимодействия с подвижным диском щелевидного клапана.

Заявленное устройство соответствует категории "новизна" и позволяет сделать вывод о соответствии критерию "существенное отличие".

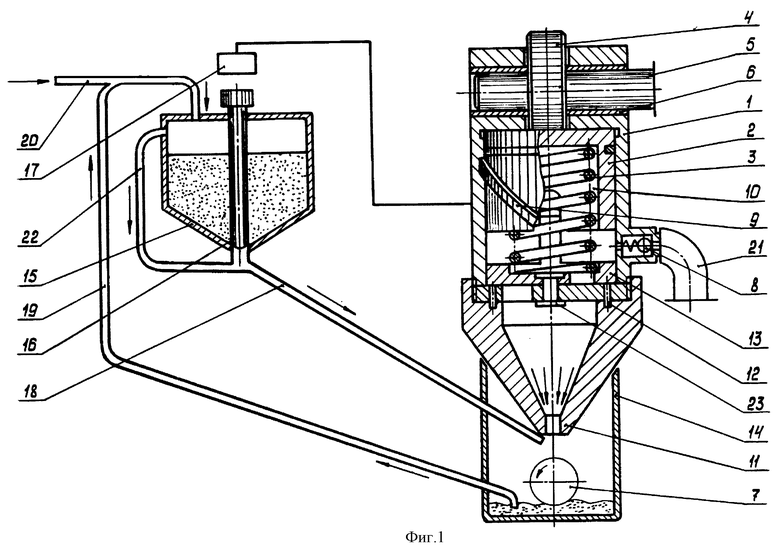

На фиг. 1 изображено предлагаемое устройство - вид спереди, на фиг. 2-3 - щелевидный клапан 13 на фиг. 1.

Устройство для дробеструйной обработки состоит из корпуса 1 (фиг. 1), внутри которого расположен поршень 2, опирающийся на пружину 3. Механизм привода поршня состоит из кулачка 4, выполненного заодно с валом 5. Вал 5 соединен с корпусом 1 через подшипник скольжения 6. В боковой части корпуса 1 установлен подводящий шариковый клапан 8, а на внутренней части устройства выполнена спиралевидная канавка 9, находящаяся в верхней части камеры сжатия 10. Камера сжатия 10 и насадок 11 соединены между собой щелевидным клапаном 13, центрируемым четырьмя штифтами 12 к насадку 11.

В зоне обработки детали 7 установлен резервуар для сбора дроби 14.

Дозирующее устройство содержит корпус 15, в центральной части которого расположен запирающий шток 16 с электромагнитом 17. При этом дозирующее устройство содержит трубопровод 18 подачи дроби в зону обработки, заборный рукав 19, трубопровод 20 подвода газа в дозирующее устройство, трубопровод 21 подвода транспортирующего газа в подводящий шариковый клапан 8 и трубопровод 22 уравнивания давления.

Щелевидный клапан 13 выполнен из неподвижного 25 (фиг. 3) и подвижного 24 дисков, соединенных между собой в центральной части штифтом 23 (фиг. 1).

Устройство работает следующим образом.

В исходном состоянии щелевидный клапан 13 (фиг. 1) закрыт, поршень 2 находится в верхней части камеры сжатия 10. Запирающий шток 16 находится в исходном положении, когда выходное отверстие дозирующего устройства закрыто.

Перед началом обработки резервуар для сбора дроби 14 устанавливается под деталь 7 со стороны, противоположной действию струи абразива. Транспортирующий газ подается под давлением P=0,4-0,6 МПа от источника по двум трубопроводам 20 и 21. По трубопроводу 20 газ подается в дозирующее устройство, где уплотняет дробь и выходит через трубопровод 22 уравнивания давления, через трубопровод 18 подачи абразива в зону обработки для удаления частиц пыли с детали 7. По трубопроводу 21 газ, проходя через подводящий шариковый клапан 8, подается в камеру сжатия 10. При вращении вала 5 кулачок 4 перемещает поршень 2 по спиралевидной канавке 9 к щелевидному клапану 13. При этом давление в камере сжатия 10 увеличивается и за счет этого закрывается подводящий шариковый клапан 8, а поршень 2 входит своими зубьями в зацепление с подвижным 24 (фиг. 2) диском щелевидного клапана 13 (фиг. 1) и замыкает контакт электромагнита 17 дозирующего устройства с источником питания. При этом электромагнит 17 дозирующего устройства притягивает к себе запирающий шток 16, который открывает отверстие для выхода дроби к обрабатываемой детали 7. Дробь под действием силы тяжести и сжатого газа подается в зону обработки детали 7 по трубопроводу 18.

При дальнейшем перемещении поршня 2 подвижный 24 (фиг. 2) диск щелевидного клапана 13 (фиг. 1) проворачивается через штифт 23 относительно неподвижного 25 (фиг. 3) диска щелевидного клапана 13 (фиг. 1), при этом совмещаются щели подвижного 24 (фиг. 2) и неподвижного 25 дисков щелевидного клапана 13 (фиг. 1). Транспортирующий газ под давлением устремляется в насадок 11, где ускоряется и подается на деталь 7. На выходе из трубопровода 18 абразив подхватывается струей, выходящей из насадка 11. Дробь, ударяясь о поверхность обрабатываемой детали 7, активизирует ее и, отталкиваясь от нее, попадает в резервуар для сбора абразива 14. Транспортирующий газ, проходя по трубопроводу 20 в дозирующее устройство, создает разрежение в заборном рукаве 19. Это обеспечивает транспортировку дроби из резервуара для сбора дроби 14 в дозирующее устройство. Транспортирующий газ сжимает дробь и выходит через трубопровод 22 уравнивания давления, транспортирует следующую партию дроби к обрабатываемой детали или просто удаляет частицы пыли с детали в зависимости от положения запирающего штока 16.

При дальнейшем перемещении кулачка 4 поршень 2 под действием пружины 3 возвращается в исходное положение, щелевидный клапан 13 закрывается, контакты электромагнита 17 дозирующего устройства размыкаются, подводящий шариковый клапан 8 открывается, а запирающий шток 16 дозирующего устройства закрывает выход дроби. Детали установки приходят в исходное положение.

Поскольку при работе устройства абразив не контактирует с рабочей частью насадка, износ последнего значительно уменьшается. Устройство обеспечивает подачу абразива на деталь с высокой скоростью, обеспечивающей необходимую шероховатость и высокую степень активации обрабатываемой поверхности. Конструкции устройства позволяет применять широкий спектр как магнитных, так и немагнитных абразивных материалов: металлическую дробь, электрокорунд, косточковую крошку и другие.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2412043C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| СИСТЕМА ПИТАНИЯ ДЛЯ МНОГОЦИЛИНДРОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2116483C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2151305C1 |

| АБРАЗИВНО-СТРУЙНЫЙ АППАРАТ | 1995 |

|

RU2106952C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С РЕГУЛИРУЕМОЙ СТЕПЕНЬЮ СЖАТИЯ | 2000 |

|

RU2187672C2 |

Изобретение относится к устройствам для струйной абразивной обработки изделий и направлено на увеличение адгезионной прочности и повышение качества обработки деталей. Это достигается тем, что устройство для дробеструйной обработки деталей включает корпус с камерой сжатия с расположенным внутри нее подпружиненным поршнем, резервуар для сбора дроби с заборным рукавом, насадок и трубопровод для подвода транспортирующего газа и уравнивания давления, а также дополнительно снабжено валом с установленным на нем с возможностью взаимодействия с поршнем кулачком, щелевидным клапаном, размещенным в боковой части корпуса и служащим для сообщения трубопровода подачи транспортирующего газа с камерой сжатия, подводящим шариковым клапаном, дозирующим устройством с расположенным в центральной его части запирающим штоком с электромагнитом, трубопроводом подачи в зону обработки дроби, при этом камера сжатия и насадок соединены между собой щелевидным клапаном, выполненным в виде подвижного и неподвижного дисков с щелевидными прорезями, соединенных между собой в центральной части штифтом и установленных с возможностью проворота подвижного диска, который электрически связан с электромагнитом дозирующего устройства, причем на внутренней поверхности корпуса камеры сжатия в верхней ее части выполнена спиралевидная канавка, а поршень размещен с возможностью перемещения по ней и взаимодействия с подвижным диском щелевидного клапана. 3 ил.

Устройство для дробеструйной обработки деталей, включающее корпус с камерой сжатия с расположенным внутри нее подпружиненным поршнем, резервуар для сбора дроби с заборным рукавом, насадок и трубопровод для подвода транспортирующего газа и уравнивания давления, отличающееся тем, что дополнительно снабжено валом с установленным на нем с возможностью взаимодействия с поршнем кулачком, щелевидным клапаном, размещенным в боковой части корпуса и служащим для сообщения трубопровода подачи транспортирующего газа с камерой сжатия, подводящим шариковым клапаном, дозирующим устройством с расположенным в центральной его части запирающим штоком с электромагнитом, трубопроводом подачи в зону обработки дроби, при этом камера сжатия и насадок соединены между собой щелевидным клапаном, выполненным в виде подвижного и неподвижного дисков с щелевидными прорезями, соединенных между собой в центральной части штифтом и установленных с возможностью проворота подвижного диска, который электрически связан с электромагнитом дозирующего устройства, причем на внутренней поверхности корпуса камеры сжатия в верхней ее части выполнена спиралевидная канавка, а поршень размещен с возможностью перемещения по ней и взаимодействия с подвижным диском щелевидного клапана.

| КУЗНЕЦОВ Н.Д | |||

| Технологические методы повышения надежности деталей машин | |||

| - М.: Машиностроение, 1993, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| РУЧНОЙ ДРОБЕСТРУЙНЫЙ ПИСТОЛЕТ | 0 |

|

SU271331A1 |

| Способ дробеструйной обработки металлических поверхностей | 1986 |

|

SU1395467A1 |

| Способ изготовления отверстий и устройство для его осуществления | 1986 |

|

SU1388267A1 |

| РУЧНОЕ АВТОМАТИЧЕСКОЕ ОГНЕСТРЕЛЬНОЕ ОРУЖИЕ | 2015 |

|

RU2625700C2 |

Авторы

Даты

2001-05-10—Публикация

1999-01-18—Подача