(Л

00

:о ел

4 О

15

20

25

. Изобретение относится к песков-г струйной обработке металлов, а имен- но к способам дробеструйной обработки металлических поверхностей с дополнительным воздействием на деталь.

Целью изобретения является повыение производительности обработки путем обеспечения дополнительного воздействия на обрабатываемую поверх- Q ность независимо от длительности цикла дробеструйной обработки.

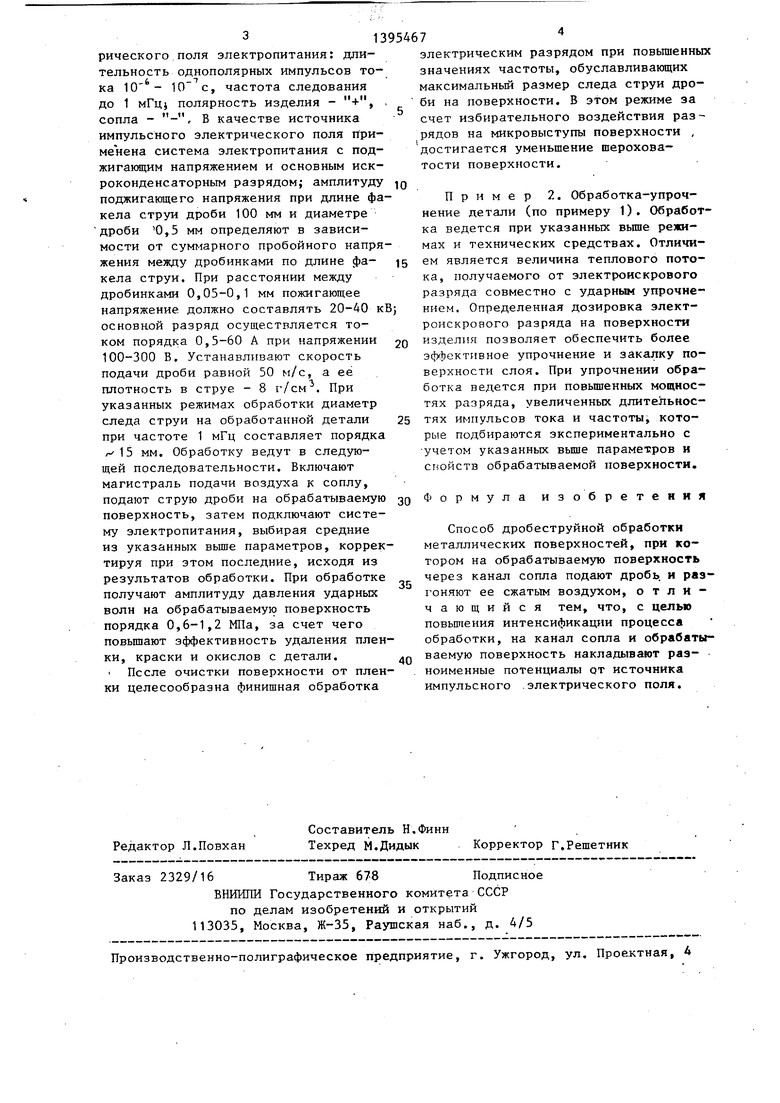

На чертеже представлена схема осуществления предложенного способа.

Для обработки токопроводящей поверхности используется пневматическое дробеструйное сопло 1, в котором корпус 2 выполнен из диэлектрического материала, а кангш 3 разгона дро- би в сопле - из токопроводящего ма- териала. К соплу 1 подведены гибкие пшанги 4 и 5, предназначенные, со- ОТветственно, для подачи дробевоздуш- ной смеси и сжатого воздуха в сопло.

Токопроводящий канал 3 сопла 1 и обрабатываемая поверхность 6 подсоединены к разноименным полюсам источника 7 импульсного электрического поля, причем отрицательный потенциал от источника 7 подведен к соплу, а положительньй потенциал - к обрабатываемой поверхности 6.

Способ осуществляют следующим образом.

По гибкому шлангу 4 дробевоздуш- ная смесь подводится к соплу 1 и, ускоряясь сжатым воздухом, подаваемым по шлангу 5,, выбрасывается в виде струи дроби на обрабатываемую поверхность. При включении источника 7 импульсного электрического поля между поверхностью 6 и торцом канала 3 образуется электрическое поле переменной напряженности, в котором проводником тока является струя дро- би, контактирующая на выходе сопла 1 со стенками токопроводящего кана-г ла 3 и обрабатываемой поверхностью.

В результате воздействия импульсного электрического поля на струю дроби и ее контакта со стенками канала 3 дробинки получают электрический заряд, который при контакте факела струи дроби с обрабатываемой поверхностью вызьтавт электроискро- вые разряды, интенсифицирующие процесс дробеструйной обработки.

Поскольку наибольшая концентрация дроби в струе рабочего агента имеет

30

35

40

45

50

55

место по оси факела, а минимальная концентрация - по его периферии, то под действием импульсного электрического поля наблюдается картина поперечной пульсации струи дроби, вызванная действием ударных волн электрических разрядов, расталкивающих дробинки на оси факела и уменьшающих их концентрацию. При этом сначала увеличивается в плоскости обработки пятно контакта электроискрового разряда струи дроби, а затем по мере восстановления концентрации дроби на оси факела,зона- искрового разряда уменьшается до исходного положения. Пульсационный характер процесса обеспечивает электроэрозионное воздействие струи дроби на обрабатываемую поверхность. При этом размеры зоны обработки (пятна контакта факела дроби) на обрабатываемой поверхности 6 определяются как с учетом параметров струи дроби, а именно ее скорости, массы дробинок, длины факела дроби, так и с учетом параметров импульсного электрического поля: частоты следования импульсов-тока, их длительности и амплитуды, уровня напряжения и мощности источника поля.

При обработке согласно способу суммарное воздействие рабочей среды на обрабатываемую поверхность обусловлено электрической эрозией материала обрабатываемой поверхности с локальным высокотемпературным нагревом разрядом до , с электростатическим силовым воздействием на пленки окислов и красок, обусловленным высоким значением градиента электрического поля, а также взрывным воздействием ударных электроразрядных волн в зоне обработки, направленных по касательной к поверхности.

Превалирование той или иной из составляющих воздействия определяется параметрами электрических разрядов от источника 7 импульсного электрического поля, которые можно легко изменять в зависимости от вида обработки.

Пример 1. Удаление инородных покрытий с получением заданной шероховатости. Материал изделия: сталь 45 с покрытием масляной краской и участками коррозии. Обработку ведут согласно схеме со следующими вы- .ходными параметрами источника элект

рического поля электропитания: длительность однополярных импульсов тока 10 - 10 с, частота следования до 1 мГц} полярность изделия - +, сопла - -, В качестве источника импульсного электрического поля применена система электропитания с под- жигакицим напряжением и основным иск- роконденсаторным разрядом; амплитуду поджигающего напряжения при длине факела струи дроби 100 мм и диаметре дроби Ю,5 мм определяют в зависимости от суммарного пробойного напряжения между дробинками по длине фа- кела струи. При расстоянии между дробинками 0,05-0,1 мм пожигающее напряжение должно составлять 20-40 к основной разряд осуществляется током порядка 0,5-60 А при напряжении 100-300 В, Устанавливают скорость подачи дроби равной 50 м/с, а ее плотность в струе - 8 г/см. При указанных режимах обработки диаметр следа струи на обработанной детали при частоте 1 мГц составляет порядка /--15 мм. Обработку ведут в следующей последовательности. Включают магистраль подачи воздуха к соплу, подают струю дроби на обрабатываемую поверхность, затем подключают систему электропитания, выбирая средние из указанных вьше параметров, корректируя при этом последние, исходя из результатов обработки. При обработке получают амплитуду давления ударных волн на обрабатываемую поверхность порядка 0,6-1,2 МПа, за счет чего повышают эффективность удаления пленки, краски и окислов с детали,

После очистки поверхности от пленки целесообразна финишная обработка

электрическим разрядом при повьпиенных значениях частоты, обуславливающих максимальный размер следа струи дроби на поверхности. В этом режиме за счет избирательного воздействия разрядов на микровыступы поверхности , достигается уменьшение шероховатости поверхности.

Пример 2, Обработка-упрочнение детали (по примеру 1). Обработка ведется при указанных выше режимах и технических средствах. Отличием является величина теплового потока, получаемого от электроискрового разряда совместно с ударным упрочнением. Определенная дозировка электроискрового разряда на поверхности изделия позволяет обеспечить более эффективное упрочнение и закалку поверхности слоя. При упрочнении обработка ведется при повьшенных мощностях разряда, увеличенных длительностях импульсов тока и частоты, которые подбираются экспериментально с учетом указанных вьш1е параметров и свойств обрабатываемой поверхности.

15 Q

30 Формула изобретения

Способ дробеструйной обработки металлических поверхностей, при котором на обрабатываемую поверхность через канал сопла подают дробь, и разгоняют ее сжатым воздухом, отличающийся тем, что, с целью повышения интенсификации процесса обработки, на канал сопла и обрабатываемую поверхность накладывают разноименные потенциалы QT источника импульсного .электрического поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей дробью | 1987 |

|

SU1562112A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ СТАЛИ | 2011 |

|

RU2455368C1 |

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| Способ электрохимической обработки | 1979 |

|

SU804330A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

| Способ обработки зубьев пил | 1986 |

|

SU1389950A1 |

| СПОСОБ ЭЛЕКТРОИМПУЛЬСНОГО РАСПЫЛЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2108870C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2160414C2 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

Изобретение относится к области дробеструйной обработки металлов. Целью изобретения является повьшение производительности обработки деталей путем наложения дополнительного воздействия на обрабатываемую поверхность. Для этого струе дроби, направляемой на обрабатываемую поверхность, сообщают электрический заряд, и оказывают на поверхность дополнительное воздействие электрическим разрядом. Электрический разряд формируют импульсным электрическим полем, создаваемый источником 7 между обрабатываемой поверхностью 6 и дробеструйным соплом 1. 1 ил.

| Способ струйно-абразивной обработки поверхностей изделий | 1973 |

|

SU481413A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-15—Подача