Изобретение относится к химии замещенных алифатических γ-аминокислот, а именно к способу получения 3-фенил-4- аминомасляной кислоты (ФАМК), которая используется в синтезе лекарственных препаратов, а также к способу получения хлоргидрата 3-фенил-4-аминомасляной кислоты, применяемого в качестве лекарственного средства (под названием "Фенибут").

Известен способ получения хлоргидрата ФАМК конденсацией нитростирола с малоновым эфиром с последующим восстановлением промежуточного соединения до β-карбэтокси-γ-фенил-α-пирролидона при давлении 20-30 атм в присутствии никеля Ренея и обработкой последнего HCl [а.с. СССР N 236479, МПК С 07 С 101/04, публ. 05.07.76 г.].

Способ имеет следующие недостатки: сложность получения нитростирола, опасность проведения процесса восстановления, связанная с повышенным давлением, пожароопасностью никеля Ренея и взрывоопасностью водорода, сложность технологического оформления процесса, обусловленная применением специальной аппаратуры с мешалкой на 2000 об/мин.

Описан способ получения бромгидрата ФАМК из дигидразида фенилглутаровой кислоты (ФГК) [I.t. Iackson, I. Chem. Soc.p. 1657 1926].

Однако по данному способу целевое соединение получается как побочный продукт.

Известен способ получения хлоргидрата ФАМК гидролизом N-фталоил-γ-амино-β-фенилмасляной кислоты соляной кислотой в растворе АсОН [M.Soboci nska, Rocz. Chem. 48 (6), р. 1103, 1974].

Способ имеет недостатки: сложность получения исходного соединения и высокая опасность проведения процесса, связанная с использованием диазаметана и применением дорогостоящей окиси серебра. Указанные недостатки не позволяют реализовать данный способ в промышленности.

Прототипом предлагаемого изобретения выбран способ получения ФАМК или ее хлоргидрата обработкой моноамида фенилглутаровой кислоты гипобромитом натрия, причем моноамид ФГК получают путем обработки имида ФГК едким натром. При этом имид ФГК был получен с помощью реакции конденсации бензальдегида с ацетоуксусным эфиром с последующим расщеплением промежуточного эфира до фенилглутаровой кислоты, которая при обработке газообразным аммиаком при повышенных температурах (150-200oC) дает имид ФГК [N.B.Sacttur, S.N.Kulkar ni.l. Kurnotak UniV; 1,56, 1956].

Недостатками способа являются: низкий выход фенилглутаровой кислоты (ФГК) на стадии конденсации (~30 %), а следовательно, выход целевого продукта, сложность аппаратурного оформления процесса получения имида ФГК и повышенные энергозатраты, обусловленные использованием оборудования для проведения высокотемпературных процессов.

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании удобного безопасного способа получения 3-фенил-4-аминомасляной кислоты или хлоргидрата 3-фенил-4-аминомасляной кислоты с высоким выходом на основе доступной сырьевой базы при использовании общехимического оборудования.

Поставленная задача выполняется путем изменения условий проведения процесса.

Сущность изобретения заключается в том, что способ включает конденсацию эфира малоновой кислоты с гидробензамидом (ГБА) в присутствии этилата натрия, последующий гидролиз образовавшегося производного фенилглутаровой кислоты с получением фенилглутаровой кислоты, перевод последней в моноамид фенилглутаровой кислоты путем обработки уксусным ангидридом при температуре 110-140oC и водным аммиаком, последующую обработку полученного моноамида фенилглутаровой кислоты гипогалогенитами и выделение целевого продукта в свободном виде или в виде хлоргидрата 3-фенил-4-аминомасляной кислоты путем обработки 3-фенил-4-аминомасляной кислоты HCl.

В предпочтительном варианте в качестве эфира малоновой кислоты используют диметиловый эфир, а в качестве гипогалогенита - гипохлорит натрия.

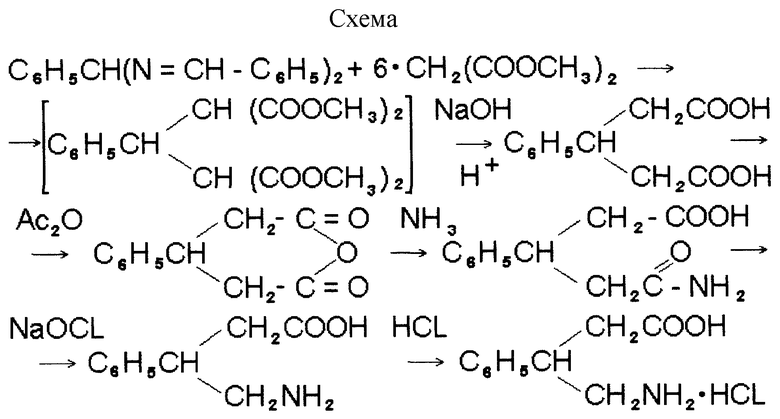

Химическая схема приведена в конце описания.

Из литературных источников известно, что реакция конденсации гидробензамида и малоновой кислоты служит для получения аминокислот [I.B.Iohnlon. I. Amer.Chem.Soc. 58, с. 299, 1936].

Взаимодействие гидробензамида (вместо бензальдегида) с эфиром малоновой кислоты при определенных условиях, а именно в присутствии этилата натрия, позволило реализовать неочевидную реакцию получения фенилглутаровой кислоты с высоким выходом.

Использование новых исходных соединений позволяет вводить промежуточное соединение - тетраэфир 3-фенилглутаровой кислоты в последующую реакцию без его выделения из реакционной массы.

Изменение условий обработки фенилглутаровой кислоты до получения ее моноамида (аминирование), а именно обработка ФГК уксусным ангидридом при более низких температурах по сравнению со способом-прототипом, а затем водным NH3, позволило получить моноамид ФГК с выходом ~80% в пересчете на ФГК при использовании стандартного оборудования. Моноамид ФГК получается высокой степени чистоты и не требует дополнительной очистки. Замена гипобромита натрия на гипохлорит натрия приводит к увеличению выхода целевого продукта при снижении его стоимости.

Примеры конкретного исполнения.

Пример 1.

а) В реактор загружают 270 г (2,05 моль) диметилового эфира малоновой кислоты, 99 г (0,33 моль) гидробензамида и 5 г (0,07 моль) этилата натрия. Реакционную массу нагревают до 95-105oC и выдерживают при этой температуре 30-120 минут. Затем в реактор доливают 300 мл воды и 515 г (4,12 моль) 32 % раствора NaOH. Полученную смесь кипятят 1-2 часа, приливают 220 г (2,24 моль) H2SO4, кипятят в течение 6-8 часов, затем охлаждают, отфильтровывают выпавшую фенилглутаровую кислоту. Выход ФГК - 143-150 г (70-73% на гидробензамид). Тпл. = 140-141oC.

б) В реактор загружают 150 мл органического растворителя (толуола), 36 г (0,35 моль) уксусного ангидрида и 56 г ФГК. Смесь кипятят при t = 110oC 1-2 часа, отгоняют растворитель. Затем заливают 80 мл свежего растворителя и при комнатной температуре приливают 90 г 15-20% раствора NH3, перемешивают 15-40 минут, приливают 55 мл воды, нагревают реакционную массу до 50-55oC. После растворения солей верхний слой толуола отделяют, водный слой охлаждают до 18-20oC и подкисляют серной кислотой. Осадок отфильтровывают, промывают водой и сушат. Выход моноамида фенилглутаровой кислоты - 52 г. (93% в пересчете на ФГК). Тпл. = 163-164oC.

в) В реактор заливают 205 г (0,135 моль) гипохлорита натрия (4,93 %), охлаждают и присыпают 14,5 г NaOH (0,36 моль) и затем 27,4 г (0,13 моль) моноамида фенилглутаровой кислоты. Полученную массу перемешивают при температуре -5 - -3oC 20-30 минут, нагревают реакционную массу до 70oC, делают выдержку. Реакционную массу охлаждают до 10-20oC подкисляют соляной кислотой до pH 6-6,5. Осадок отфильтровывают и промывают водой, сушат. Выход 3-фенил-4-аминомасляной кислоты (ФАМК) составляет 19 г (80 % в пересчете на моноамид ФГК). Тпл. = 180-181oC.

г) В реактор загружают 20 мл HCl и 34 г (0,19 моль) ФАМК, нагревают массу до 75-80oC и отгоняют воду. Затем в реактор загружают 50 мл ацетона, кипятят 40-50 минут, охлаждают и осадок отфильтровывают, сушат. Выход хлоргидрата ФАМК - 37,8 г (92%). Тпл. = 190-192oC.

Хлоргидрат ФАМК перекристаллизовывают из спирта и получают 33,5 г (90 %) хлоргидрата 3-фенил-4-аминомасляной кислоты, соответствующего требованиям фармакопейной статьи на "Фенибут". Тпл. = 195-198oC.

Пример 2. Аналогично примеру 1.

а) В качестве эфира малоновой кислоты используют диэтиловый эфир. Выход ФГК 70-73 % на гидробензамид. Тпл. = 139-141oC.

Пример 3. Аналогично примеру 1.

б) Осуществляют в органическом растворителе ксилоле при температуре кипения реакционной массы 140oC. Выход моноамида ФГК - 50 г (90%). Тпл. = 162-164oC.

Пример 4. Аналогично примеру 1.

в) В качестве гипогалогенита используют гипобромит натрия. Выход ФАМК - 75% на моноамид ФГК. Тпл. = 179-182oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАЗОЛА И ЕГО СОЛЕЙ | 1997 |

|

RU2143427C1 |

| СПОСОБ УТИЛИЗАЦИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ПОЛИМЕРНУЮ ОСНОВУ ДЛЯ НИТРОЦЕЛЛЮЛОЗНЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161633C1 |

| СОСТАВ ЦВЕТОПЛАМЕННОЙ БЕНГАЛЬСКОЙ СВЕЧИ | 1995 |

|

RU2087456C1 |

| МОНО- И ДИСАЗОПРОИЗВОДНЫЕ НА ОСНОВЕ 2,4,6-ТРИАМИНОТОЛУОЛА В КАЧЕСТВЕ АЗОКРАСИТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2102415C1 |

| СРЕДСТВО ЗАЩИТЫ ЧЕРНЫХ МЕТАЛЛОВ ОТ КОРРОЗИИ | 1995 |

|

RU2102421C1 |

| УЗЕЛ ИНИЦИИРОВАНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТОНАЦИОННОЙ ВОЛНЫ С МАЛОЙ РАЗНОВРЕМЕННОСТЬЮ В ПЛОСКОСТИ РАСПРОСТРАНЕНИЯ | 1999 |

|

RU2150660C1 |

| АБРАЗИВНО-ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2069143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА-4-АМИНО-3-ФЕНИЛБУТАНОВОЙ КИСЛОТЫ | 1993 |

|

RU2072984C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2094111C1 |

| СПОСОБ ПРЕДПОСЕВНОГО ПРОТРАВЛИВАНИЯ СЕМЯН | 1999 |

|

RU2158071C1 |

Изобретение относится к химии замещенных алифатических γ-аминокислот, а именно к способу получения 3-фенил-4-аминомасляной кислоты (ФАМК), которая используется в синтезе лекарственных препаратов, а также к способу получения хлоргидрата 3-фенил-4-аминомасляной кислоты, применяемого в качестве лекарственного средства (под название "Фенибут"). Описываемый способ включает конденсацию эфира малоновой кислоты с гидробензамидом (ГБА) в присутствии этилата натрия, последующий гидролиз образовавшегося производного фенилглутаровой кислоты с получением фенилглутаровой кислоты, перевод последней в моноамид фенилглутаровой кислоты путем обработки уксусным ангидридом при 110-140oC и водным аммиаком, последующую обработку полученного моноамида фенилглутаровой кислоты гипогалогенидами и выделение целевого продукта в свободном виде или в виде хлоргидрата 3-фенил-4-аминомасляной кислоты путем обработки 3-фенил-4-аминомасляной кислоты НС1. Предложен удобный безопасный способ получения 3-фенил-4-аминомасляной кислоты или хлоргидрата 3-фенил-4-аминомасляной кислоты с высоким выходом на основе доступной сырьевой базы при использовании общехимического оборудования. 2 з.п. ф-лы.

| Способ получения хлогидрата - фенил - аминомасляной кислоты | 1967 |

|

SU236479A1 |

| US 3947492 А, 30.03.1976 | |||

| Способ получения 3-метил-3[N-(2-окси-метилпропил-2)]аминомасляной кислоты | 1981 |

|

SU975705A1 |

| Машина для стира войлоков | 1935 |

|

SU46707A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 0 |

|

SU281826A1 |

| US 3823187 А, 09.07.1974. | |||

Авторы

Даты

2001-05-10—Публикация

2000-02-25—Подача