Изобретение относится к химии полимеров, конкретно к новым гетероатомным производным атактического полипропилена (АПП).

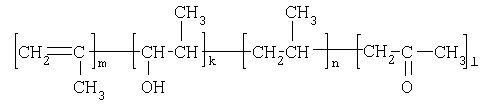

Известен модифицированный атактический полипропилен общей формулы

где

m=k=l=1

n=112-136 с молекулярной массой 20000-36000 в качестве многофункциональной присадки к смазочным маслам (Авт. св. СССР №1808827, опубл. в БИ 1993, №14).

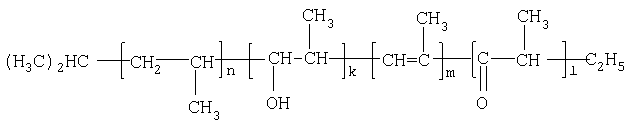

Также известен окисленный атактический полипропилен (ОАПП) с функциональными группами общей формулы

где

m=0,6-1,0

k=2,0-2,8

n=100,3-113,9

l=1,0-1,5

с молекулярной массой (MM) 4500-5000, используемый также в качестве многофункциональной присадки к смазочным маслам (Авт. св. СССР №1238132, опубл. в БИ 1986, №22).

Известен способ окислительной деструкции этиленпропиленового сополимера путем нагревания углеводородного раствора сополимера концентрации 5-13 вес.% до 160-215°С с последующим распылением в реакционной камере. Способ позволяет получить конечный продукт, содержащий карбонильные группы. Однако данный способ требует сложного аппаратурного оформления (так как конструкция распылителя должна исключать контакт полимера со стенками реакционной камеры) и не позволяет модифицировать концентрированные растворы и расплавы полимеров.

Известен способ получения модифицированных алифатических α-олефинов путем окисления водной дисперсии полимера при 80-120°С. Недостатком способа является использование низкоконцентрированных водных дисперсий полимера, приготовление которых является трудоемкой операцией. Использование этого способа для модификации атактического полипропилена с ММ 36000-40000 не приводит к получению продукта, обладающего высокими адгезионными свойствами.

Наиболее близким по технической сущности к предлагаемому является способ получения модифицированного атактического полипропилена путем взаимодействия полипропилена при 150-200°С с кислородом воздуха, когда в качестве исходного полипропилена используют полипропилен с мол.м. 36000-40000 и процесс взаимодействия осуществляют в течение 2-2,5 ч при расходе воздуха 60-500 мл/мин. Для перемешивания расплава полимера используется механическая мешалка. При этом известный способ осуществляют в узком температурном интервале реакции с использованием для окисления высокомолекулярного АПП, что ограничивает его использование для полимера с ММ ниже 36000. При непрерывной технологии синтеза нельзя использовать механическое перемешивание по следующим причинам: высокая вязкость расплава полимера требует специальной конструкции мешалки, защищенной от высоких нагрузок на вал и редуктор мешалки; куски нерасплавленного полимера забивают переливы реакционной массы между реакторами (Авт. св. СССР №1070138, опубл. в БИ 1984, №4).

Известен реактор колонного типа с инжекционной подачей сырья и воздуха [С.П.Яковлев, С.А.Логинов. Получение окисленных битумов улучшенного качества // Химия и технология топлив и масел. 2003. №2. С.48], содержащий корпус, камеру смешения, трубопроводы, сопла, инжекторы, смесители, диффузоры и отражатели. Сырье, поступая с высокой скоростью через сопло в сужающуюся область инжектора, создает в ней разряжение. В результате по трубопроводу, соединяющему инжектор с частью реактора, не заполняемой сырьем, эжектируются газы окисления, зачастую со значительным содержанием непрореагировавшего кислорода. В сырьевом инжекторе происходит разрушение струи рабочей жидкости в газовой среде, и камера смешения сырьевого инжектора в верхней части колонны заполнена газожидкостной эмульсией (пеной). После скачкообразного повышения давления эта смесь в виде высокоскоростного потока из диффузора поступает на отражатель в зоне подачи сырья, где образуются циркулирующие потоки среды, что способствует более полному окислению сырьевого потока восходящим газовоздушным потоком. Воздух, поступающий через сопло в инжектор, расположенный в нижней части реактора, эжектирует окисленный продукт. Образующаяся газожидкостная смесь через смеситель и диффузор подается на отражатель в виде высокоскоростного потока. Потоки газов окисления и готового продукта отводятся из ректора. Этот реактор предназначен для окисления остаточного нефтяного сырья с низкой вязкостью (температура размягчения 25-29°С) и не может использоваться для окисления расплава атактического полипропилена, который невозможно дозировать в сырьевой инжектор с высокой скоростью из-за большой вязкости расплава полимера (см. статью Нехорошева В.П., Нехорошевой А.В., Госсен Л.П. и др. Окисленный АПП: получение, свойства и применение. Журнал прикладной химии. 2000, т.73, вып.6, с.996-999).

Известна установка последовательного окисления исходного сырья - гудрона для получения битумов различных марок, включающая последовательно установленные: реактор колонного типа с загрузкой жидкого сырья в верхней части реактора и с принудительной подачей воздуха в нижней части реактора, трубчатый реактор для окисления в пенном режиме, испаритель, окислительные кубы периодического действия, пневмосистему, трубопроводы для отвода газов окисления и продуктопроводы [И.Б.Грудников. Производство нефтяных битумов. М.: Химия, 1983, с.67]. Данная установка выбрана за прототип. Обычный режим: температура окисления гудрона в реакторе колонного типа составляет 270°С, нагрузка по воздуху 4 м3/(м2·мин); интенсифицированный режим: температура окисления при производстве строительных битумов 290°С, нагрузка по воздуху при производстве дорожных и строительных битумов 5,0-5,5 м3/(м2·мин), предусмотрена подача водяного пара в газовое пространство для предупреждения коксоотложений. К недостаткам указанной установки следует отнести сложное аппаратурное оформление, высокий расход воздуха, необходимый для эксплуатации трубчатого реактора в пенном режиме, и невозможность работы в режиме непрерывной технологии синтеза ОАПП.

Задачей изобретения является получение ОАПП с полярными функциональными группами новой структуры по упрощенной технологии синтеза на установке, обладающей повышенной надежностью.

Поставленная задача решается тем, что синтезируют окисленный атактический полипропилен с полярными функциональными группами общей формулы

где

n=123,0-898,0

m=1,1-2,0

k=1,0-1,9

l=1,6-2,0

с молекулярной массой 5500-38000.

Поставленная задача решается тем, что для получения ОАПП проводят взаимодействие полипропилена с кислородом воздуха при нагревании, но в отличие от прототипа в качестве исходного полипропилена используют промышленный атактический полипропилен молекулярной массы 20000-40000 и окисление проводят по меньшей мере в две стадии с регулируемым понижением температуры от 250 до 150°С в течение 1-6 часов при расходе воздуха 0,6-1,9 л/(мин·кг).

Поставленная задача решается также тем, что установка для получения ОАПП содержит, как и прототип, обогреваемый окислительный колонный реактор барботажного типа, устройство для подачи воздуха-барботер, пневмосистему, трубопроводы для отвода газов окисления и продуктопроводы, в отличие от прототипа она содержит по меньшей мере два последовательно соединенных реактора при соотношении высоты реактора к его диаметру в пределах 2,0-5,0, устройство для подачи воздуха выполнено в виде вертикальной трубы с подводом воздуха через верхнюю часть и в нижней части снабжено насадкой с прорезями по периметру нижней кромки, причем диаметр насадки по отношению к диаметру реактора выбирают в пределах 0,25-0,5.

Целесообразно, чтобы каждый колонный реактор был снабжен электронагревателем.

Предпочтительно каждый колонный реактор снабдить термопарой и регулятором температуры.

Существенность отличий новой структуры ОАПП заключается в новом количественном содержании всех звеньев, входящих в состав макромолекулы, что обеспечивает новый комплекс свойств полимера, позволяющий использовать его в качестве ингредиента различных композиционных материалов. Указанное среднестатистическое количественное содержание звеньев в макромолекуле является не целочисленным, а дробным, т.к. рассчитано для полимеров с широким молекулярно-массовым распределением (см. статью Нехорошева В.П., Госсен Л.П., Балахонова Е.Г. Анализ продуктов термической и термоокислительной деструкции АПП. Пласт. массы, 1994, №2, с.71-75). Использование при окислении промышленного АПП с ММ 20000-40000, содержащего до 40% примесей изотактической и стереоблочной фракции, проведение реакции в две и более стадий с регулируемым понижением температуры от 250 до 150°С в течение 1-6 часов при расходе воздуха в пределах 0,6-1,9 л/(мин·кг) обеспечивает получение ОАПП указанной новой структуры.

Установка для получения ОАПП по непрерывной технологии синтеза содержит по меньшей мере два последовательно соединенных реактора барботажного типа при соотношении высоты реактора к его диаметру в пределах 2,0-5,0, а устройство для подачи воздуха снабжено диспергирующей насадкой с прорезями по периметру нижней кромки с соотношением диаметра насадки к диаметру реактора 0,25-0,50, что обеспечивает регулирование технологических параметров реакции в вышеуказанных пределах и получение ОАПП заявляемой структуры с новым количеством элементарных звеньев в макромолекуле.

Непрерывный технологический процесс получения окисленного АПП включает следующие стадии:

- прием, подготовка сырья и загрузка его в реактор окисления;

- получение расплава АПП, заполнение им всех трех реакторов и нагрев расплава до заданной температуры в пределах 180-250°С;

- окисление расплава АПП путем барботирования кислорода воздуха и непрерывная загрузка в реактор исходного АПП;

- фасовка ОАПП, взвешивание и маркировка продукции, размещение готовой продукции на складе временного хранения;

- периодический слив конденсата низкомолекулярных продуктов деструкции для хранения и дальнейшего использования.

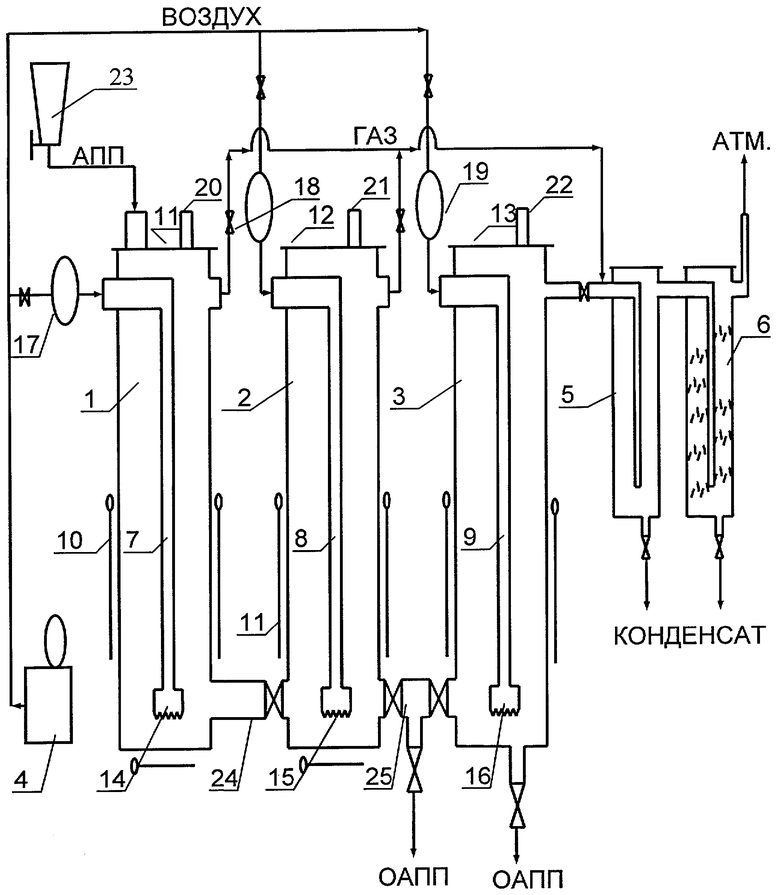

В дальнейшем сущность изобретения поясняется описанием и чертежом, на котором представлена технологическая схема установки. Установка включает три реактора окисления АПП 1, 2, 3, компрессор 4 для получения сжатого воздуха (0,8 МПа) и два холодильника-сепаратора 5, 6 для отделения низкомолекулярных продуктов деструкции. Каждый реактор 1, 2, 3 окисления АПП состоит из стального корпуса с внутренним диаметром 410 мм, высотой 1200 мм, барботеров 7, 8, 9, воздушных электронагревателей 10 и герметичной крышки реактора 11, 12, 13. Электронагреватели 10, размещенные на наружной стенке реакторов, защищены от теплопотерь в окружающую среду тепловой высокотемпературной изоляцией, покрытых сверху обечайкой (на чертеже не показана). На конце каждого барботера 7, 8, 9 закреплена съемная диспергирующая насадка 14, 15, 16 с внутренним диаметром 102 мм и вертикальными прорезями по периметру нижней кромки высотой 15 мм. На входе каждого барботера 7, 8, 9 установлены расходомеры 17, 18, 19. Каждый из реакторов окисления 1, 2, 3 снабжен аварийным клапаном 20, 21, 22 и датчиком температуры с терморегулятором (на чертеже не показаны). Реактор 1 снабжен загрузочным бункером 23 для дозированной подачи исходного АПП. Для заполнения реакторов 2 и 3 предусмотрены переливные патрубки 24, 25.

Отношение высоты реактора (Нр) к диаметру (Dp) равно 2,9, а диаметра насадки (Dd) к диаметру реактора (Dp) равно 0,25. Насадка на конце барботера выполняет три функции одновременно: равномерно распределяет и диспергирует воздух в реакционной массе; перемешивает реакционную массу за счет архимедовой подъемной силы, поднимающей газожидкостную смесь с меньшей плотностью вверх реактора, и предохраняет ее от локальных перегревов у стенок реактора; предохраняет переливы между реакторами от забивки кусками нерасплавившегося полимера, которые имеют большую плавучесть в газожидкостной реакционной массе.

Экспериментально установлено, что реактор барботажного типа эффективно работает при соотношении высоты реактора к его внутреннему диаметру в пределах 2,0-5,0, а соотношение диаметра насадки к диаметру реактора должно находится в пределах 0,25-0,5. При несоблюдении указанных соотношений возрастает размер выходящих пузырьков воздуха из диспергатора - более 5 мм, что снижает эффективность использования кислорода в реакции, ухудшает перемешивание реакционной массы и уменьшает рабочий объем реакционной зоны, т.е. приводит к снижению производительности установки.

Сущность изобретения более подробно описана в примерах.

Пример 1. Для получения ОАПП используется опытно-промышленная установка, основанная на непрерывной технологии синтеза по трехреакторной схеме окисления. Принципиальная схема установки приведена на чертеже. Размеры реакторов окисления: высота (Нр) - 2000 мм, внутренний диаметр реактора (Dp) - 1000 мм, внутренний диаметр насадки диспергатора воздуха (Dd) - 500 мм; отношение Hp:Dp=2; отношение Dd:Dp=0,5.

В реактор 1 через загрузочный бункер 23 подают 100 кг промышленного АПП маркировки АПП Г/Б производства завода полипропилена ООО «Томскнефтехим», имеющего следующие характеристики (ТУ 2211-056-0579-6653-98):

Нагревают реактор 1 до 250°С и выдерживают при этой температуре один час до полного расплавления полимера. Расплавленный полимер из реактора 1 постепенно самотеком через переливные патрубки перетекает в предварительно нагретые реактора 2 и 3; температуру в реакторах 2 и 3 поддерживают с помощью регуляторов температуры в пределах 200 и 150°С соответственно. При плавлении полимера уровень расплава АПП поддерживают периодической загрузкой в реактор 1 новых порций полимера таким образом, чтобы вспенивания расплава не происходило. Степень заполнения всех реакторов не должна превышать коэффициент заполнения, равный 0,7, т.к. при окислении расплава уровень жидкости в реакторах увеличивается из-за меньшей плотности газожидкостной реакционной смеси. После заполнения расплавом АПП всех трех реакторов (по 100 кг полимера в каждом) и установления в них заданной температуры начинают окисление расплава путем барботирования в него воздуха с расходом 1,9 л/(мин·кг) в каждый реактор. Для окисления используют сжатый воздух из ресивера компрессора 4 под давлением 0,8 МПа. Сжатый воздух подают на окисление в реакторы 1-3 через барботеры 7, 8, 9, снабженные на конце сменными диспергаторами воздуха 14, 15, 16, которые благодаря наличию прорезей обеспечивают образование пузырьков диаметром 2-4 мм.

Отработанный воздух после окисления поступает в холодильники-сепараторы 5, 6, где конденсируются жидкие низкомолекулярные продукты термоокислительной деструкции АПП: вода, углеводороды и кетоны. Холодильники-сепараторы заполнены стеклотканью и стекловатой, способствующими более полному отделению жидких продуктов окисления от газообразных.

Расплав полимера окисляют в течение 6 часов, а затем начинают выгрузку расплава ОАПП из реактора 3 в бумажные четырехслойные мешки с антиадгезионным покрытием из силиконового масла на внутренней стороне. ОАПП фасуют по 20 кг в мешок, затем мешки охлаждают до комнатной температуры. Одновременно с выгрузкой ОАПП из реактора 3 проводят загрузку исходного АПП в реактор 1 с таким же расходным коэффициентом, равным 50 кг/час. После перевода установки на непрерывный режим синтеза ОАПП уровень реакционной массы в реакторах поддерживается по уровню в реакторе 1 автоматически. Количество подаваемого воздуха контролируют по расходомерам 17, 18, 19. Марочный ассортимент ОАПП зависит от времени окисления, расхода воздуха и скорости регулируемого понижения температуры от 250 до 150°С.

Температура реакции термоокислительной деструкции АПП не может быть выше 250°С, поскольку резко повышается выход низкомолекулярных продуктов окисления и возникает опасность образования ими взрывчатых смесей с воздухом. При температуре реакции менее 150°С полимер невозможно окислять в расплаве из-за высокой вязкости. При расходе воздуха менее 0,6 л/(мин·кг) скорость реакции термоокислительной деструкции АПП резко уменьшается, что ухудшает технико-экономические показатели и увеличивает себестоимость ОАПП. Расход воздуха более 1,9 л/(мин·кг) невозможен из-за резкого вспенивания реакционной массы вследствие нарушения нормального барботажного режима, что может привести к пожару.

Средневязкостную молекулярную массу полимеров вычисляют по величинам характеристической вязкости, измеренной в бензоле при 23°С с помощью вискозиметра Убеллоде, по формуле

Кислородсодержащие группы в ОАПП определяют по ИК-спектрам: карбонильные - при ν=1720 см-1 с коэффициентом экстинкции ε=220 кг/(моль·см), связанные водородной связью ОН группы - при ν=3200-3600 см-1 с ε=70 кг/(моль·см). Количество гидроксильных групп у вторичного атома углерода определяют ацилированием уксусным ангидридом в пиридине по известной методике (Торонцева А.М., Белогородская К.В., Бондаренко В.М. Лабораторный практикум по химии и технологии высокомолекулярных соединений. Л.: Химия, 1972, 416 с.). Ненасыщенность полимеров определяют методом азонолиза на приборе АДС-4.

По результатам количественных анализов синтезированный на опытно-промышленной установке ОАПП имеет следующую общую формулу

где

n=515,0

k=1,9

m=2,0

l=2,0

с Мη=22000

Полученный полимер используется в качестве ингредиента композиционных материалов.

Пример 2. Выполняют аналогично примеру 1 с использованием двухреакторной схемы синтеза в последовательно соединенных реакторах 1 и 2. Размеры реакторов окисления: Нр=1200 мм, Dp=240 мм, Dd=60 мм, отношение Hp:Dp=5, отношение Dd:Dp=0,25. Условия реакции: температура в реакторах: Р1 - 250°С, Р2 - 150°С; расход воздуха - 0,6 л/(мин·кг); время реакции - 1,0 час; производительность по ОАПП - 200 кг/час.

По результатам анализов синтезированный ОАПП имеет такую же общую формулу, как в примере 1, но следующее содержание звеньев в цепи: n=898,0; k=1,0; m=1,1; l=1,6 с Мη=38000.

Пример 3. Выполняют аналогично примеру 1, но с использованием в качестве сырья для синтеза промышленного АПП со следующими характеристиками:

Размеры реакторов окисления (оптимальные): Нр=1200 мм, Dр=410 мм, Dd=140 мм, отношение Hp:Dp=2,9, отношение Dd:Dp=0,3. Условия реакции: температура в реакторах: Р1 - 250°С, Р2 - 170°С, Р3 - 150°С; расход воздуха - 0,6 л/(мин·кг); время реакции - 1,0 час; производительность по ОАПП - 300 кг/час.

По результатам анализов синтезированный ОАПП имеет такую же общую формулу, как в примере 1, но следующее содержание звеньев в макроцепи: n=397,0; k=1,9; m=1,1; l=1,6 с Мη=17000.

Пример 4. Выполняют аналогично примеру 3 с использованием четырехреакторной схемы синтеза, причем реактор 4 последовательно соединен с 3 и имеет такие же характеристики, как реакторы 1-3. Условия реакции: температура в реакторах: реактор 1 - 250°С, реактор 2 - 220°С, реактор 3 - 180°С, реактор 4 - 150°С; расход воздуха - 1,9 л/(мин·кг); время реакции - 6,0 час; производительность по ОАПП - 67 кг/час. По результатам анализов синтезированный ОАПП имеет такую же общую формулу, как в примере 1, но следующее содержание звеньев в макроцепи: n=123,0; k=1,0; m=2,0; l=2,0 с Мη=5500.

Таким образом, предлагаемая новая опытно-промышленная установка позволяет получать в указанных условиях окисления ОАПП новой структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2014 |

|

RU2576329C1 |

| ХИМИЧЕСКИЙ МАРКЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2489476C2 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| Способ получения битумно-полимерного вяжущего | 2016 |

|

RU2629678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2010 |

|

RU2441026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2011 |

|

RU2473568C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2184754C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ ПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2291778C2 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| ХИМИЧЕСКИЙ МАРКЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2497860C2 |

Изобретение относится к получению окисленного атактического полипропилена с молекулярной массой 5500-38000 и полярными функциональными группами, который может быть использован в качестве ингредиента различных композиционных материалов, многофункциональных присадок для масел, антикоррозионных покрытий. Для получения вышеуказанного окисленного атактического полипропилена используют промышленный атактический полипропилен молекулярной массы 20000-40000 и окисление проводят по меньшей мере в две стадии с регулируемым понижением температуры от 250 до 150°С в течение 1-6 часов при расходе воздуха 0,6-1,9 л/(мин·кг). Установка для осуществления способа содержит по меньшей мере два последовательно соединенных реактора, снабженных электронагревателем при соотношении высоты реактора к его диаметру в пределах 2,0-5,0, устройство для подачи воздуха выполнено в виде вертикальной трубы с подводом воздуха через верхнюю часть и в нижней части снабжено насадкой с прорезями по периметру нижней кромки, причем диаметр насадки по отношению к диаметру реактора выбирают в пределах 0,25-0,5. 3 н. и 2 з.п. ф-лы, 1 ил.

где n=123,0-898,0;

m=1,1-2,0;

k=1,0-1,9;

l=1,6-2,0,

с молекулярной массой 5500-38000.

| Способ получения модифицированного атактического полипропилена | 1982 |

|

SU1070138A1 |

| Грудников И.Б | |||

| Производство нефтяных битумов | |||

| - М.: Химия, 1983, с.67 | |||

| Нехорошев В.П | |||

| и др | |||

| Окисленный атактический полипропилен: получение, свойства и применение | |||

| - Журнал прикладной химии, 2000, т.73, вып.6, с.996-999 | |||

| US 4145493 A, 20.03.1979. | |||

Авторы

Даты

2007-06-27—Публикация

2005-11-24—Подача