Изобретение относится к области антикоррозионной обработки металлов.

Известен способ защиты от коррозии компонентов оборудования из углеродистой стали, в частности нефтяного бурового оборудования, обычно работающего в коррозионной сульфидной среде, путем покрытия их защитным слоем тугоплавкого металла, предпочтительно ниобия. Защитное покрытие может наноситься плакированием, осаждением из паров, плазменным напылением и другими известными металлургическими способами (см. заявка N 0384054 ЕПВ A corrosion-resistant article (Коррозионно-стойкое изделие), МПК C 23 C 30/00, C 23 C 28/00. Опубл. 29.08.90, Бюлл. N 90/35). Этот способ эффективен для изделий, работающих в сульфидной среде, но дорог и сложен в реализации.

Наиболее близким к предложенному является способ нанесения покрытия на металлическую поверхность (см. а.с. СССР N 1206068, МКИ B 24 B 39/00, 1986), включающий обработку металлической поверхности вращающейся упругой щеткой. Материал покрытия (металл) при взаимодействии с ворсом щетки плавится и в виде капель переносится на обрабатываемую поверхность. Упрочненная таким образом металлическая поверхность обладает большей стойкостью к атмосферной коррозии. К недостаткам способа следует отнести повышенную энергоемкость из-за необходимости расплавления материала покрытия, низкое качество антикоррозионного покрытия и повышенную опасность, связанную с разлетанием капель расплавленного металла при вращении щетки.

Достигаемый в результате осуществления изобретения технический результат заключается в повышении эффективности способа при одновременном снижении его энергоемкости и повышении безопасности.

Указанный технический результат достигается тем, что в способе нанесения антикоррозионного покрытия на металл, включающем подачу на его поверхность материала антикоррозионного покрытия и обработку ее вращающимся рабочим органом, согласно изобретению подачу материала антикоррозионного покрытия на поверхность металла осуществляют в твердом виде, а в качестве вращающегося рабочего органа используют шлифовальный круг.

В качестве материала антикоррозионного покрытия можно использовать стекло или пластмассу, или металл. Параметры осуществления способа (скорость вращения шлифовального круга и скорость его движения относительно обрабатываемой поверхности) подбираются опытным путем в зависимости от свойств обрабатываемой поверхности и материала покрытия.

Повышение эффективности способа заключается в улучшении качества антикоррозионного покрытия, снижение энергоемкости и безопасности - за счет исключения операции расплавления материала покрытия перед нанесением на обрабатываемую поверхность.

В случае, если подлежащая обработке поверхность металла шероховатая, например после удаления с нее ржавчины растворителями, то лучшие результаты достигаются при ее комбинированной обработке. Сущность комбинированной обработки заключается в том, что подачу на поверхность металла материала антикоррозионного покрытия перед ее обработкой вращающимся шлифовальным кругом осуществляют вращающейся упругой металлической щеткой.

Дополнительный эффект, выражающийся в повышении стойкости поверхности металла к биокоррозии, дает модифицирование антикоррозионного покрытия металла вращающейся упругой металлической щеткой после обработки поверхности металла шлифовальным кругом.

Оценка качества антикоррозионного покрытия металла осуществлялась путем определения коэффициента коррозии Kк, представляющего собой отношение площади визуально определяемых дефектных участков образца Sд к исходной Sи. Для этого исследуемый образец металла в виде пластины после нанесения антикоррозионного покрытия помещали в ванну с коррозионной средой на 30 суток. По истечении этого срока образец извлекали и с помощью палетки определяли площадь дефектных участков образца.

В качестве металлических образцов использовали пластины размером 20 см х 30 см (Sи = 600 см2) из стали, чугуна и меди.

В качестве материала антикоррозионного покрытия применяли стекло, пластмассу (полистирол или полипропилен), металлы (вольфрам и композиционный материал ВДУ-1 на основе никеля) в виде цилиндрических брусков диаметром 36 мм.

Коррозионная среда использовалась двух видов: а) полиминеральный раствор (ПМР), содержащий 10% хлорида натрия и 5% хлорида кальция; б) биоактивный раствор (БАР), представляющий собой пластовую воду (минерализация 6,7 г/л), содержащую сульфатвосстанавливающие бактерии (СВБ). С целью ужесточения условий испытания содержание СВБ в пластовой воде повышали путем их дополнительного культивирования в соответствии с РД 39-3-973-83 "Методика контроля микробиологической зараженности нефтепромысловых вод и оценка защитного и бактерицидного действия реагентов".

Примеры осуществления способа

Пример 1. Пластину из стали закрепили в станке и включили шлифовальный круг (скорость вращения n = 4000 об./мин), перемещающийся относительно пластины со скоростью 15 см/мин. К образующей шлифовального круга (ШК) подавали с помощью специального приспособления (устройство подачи) материал покрытия - стекло. По окончании операции нанесения антикоррозионного покрытия пластину поместили в ванну с ПМР на 30 суток. По истечении этого срока образец извлекли, определили площадь дефектных участков Sд = 42 см2 и вычислили коэффициент коррозии Kк = 42/600 = 0,07.

Пример 2. Пластину из чугуна закрепили в станке и включили комбинированный рабочий орган, состоящий из последовательно расположенных на приводном валу (n = 4000 об./мин) упругой металлической щетки (УМЩ) и шлифовального круга. Обработка осуществлялась путем перемещения комбинированного рабочего органа относительно пластины со скоростью 15 см/мин. К образующей УМЩ подавали с помощью устройства подачи материал покрытия - вольфрам. По окончании операции нанесения антикоррозионного покрытия пластину поместили в ванну с ПМР на 30 суток. По истечении этого срока образец извлекли, определили площадь дефектных участков Sд = 66 см2 и вычислили коэффициент коррозии Kк = 66/600 = 0,11.

Пример 3. Пластину из стали закрепили в станке и включили комбинированный рабочий орган, состоящий из последовательно расположенных на приводном валу (n = 4000 об./мин) шлифовального круга и упругой металлической щетки. Обработка осуществлялась путем перемещения комбинированного рабочего органа относительно пластины со скоростью 15 см/мин. К образующей ШК подавали с помощью устройства подачи материал покрытия - стекло. По окончании операции нанесения антикоррозионного покрытия пластину поместили в ванну с БАР на 30 суток. По истечении этого срока образец извлекли, определили площадь дефектных участков Sд = 60 см2 и вычислили коэффициент коррозии Kк = 60/600 = 0,10.

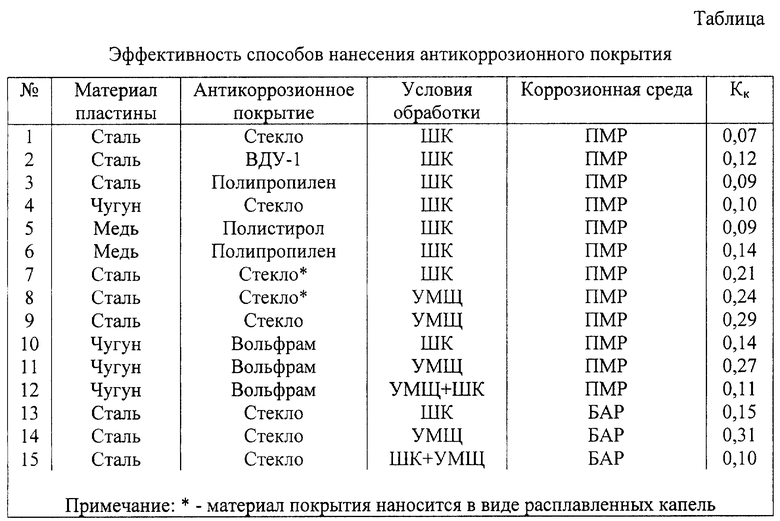

В соответствии с изложенным примером были исследованы различные варианты осуществления способа. Результаты исследований приведены в таблице.

Опыты 1-6 демонстрируют различные варианты осуществления предложенного способа в соответствии с независимым пунктом формулы изобретения. Коэффициент коррозии составил Kк = 0,07-0,14.

В опытах 7-9 воспроизводились элементы известного способа (наиболее близкого аналога). В опыте 7 материал покрытия доводился до расплавленного состояния шлифовальным кругом, в опыте 9 - щеткой, а в опыте 8 наносился УМЩ в твердом виде. Результат практически одинаков. Kк находится в пределах 0,21-0,29.

Из сравнения полученных результатов следует, что использование в качестве рабочего органа шлифовального круга в сочетании с нанесением материала антикоррозионного покрытия на защищаемую поверхность металла в твердом виде позволяет кратно (в 1,5-2 раза) увеличить эффективность антикоррозионной обработки при одновременном снижении ее энергоемкости и повышении безопасности осуществления способа. Если же наносить покрытие в жидком виде (опыты 7 и 9) или в твердом, но щеткой (опыт 8), то эффективность антикоррозионной обработки низкая. Таким образом, указанный технический результат можно получить только предложенным способом.

В опытах 10-12 проверялась возможность повышения эффективности способа при нанесении антикоррозионного покрытия на шероховатую металлическую поверхность. В этом случае комбинированная обработка лучше (Kк = 0,11, опыт 12) по сравнению с раздельной обработкой ШК (Kк = 0,14, опыт 10) и УМЩ (Kк = 0,27, опыт 11).

Опыты 13-15 показывают возможность повышения биокоррозионной стойкости покрытия. После выдерживания в биоактивном растворе пластины, антикоррозионное покрытие которой осуществлялось способом, описанным в первом пункте формулы изобретения (опыт 13), коэффициент коррозии составил Kк = 0,14. Нанесение покрытия вращающейся упругой металлической щеткой (опыт 14) оказалось неэффективным. Коррозионная стойкость металлической пластины низкая как в ПМР (опыт 9), так и в растворе, содержащем СВБ (опыт 14). Если же после нанесения покрытия шлифовальным кругом осуществляется обработка (модифицирование) покрытия на металлической пластине вращающейся упругой металлической щеткой (опыт 15), то коэффициент коррозии снижается до Kк = 0,10.

Таким образом, выполнение предложенного способа в соответствии с зависимыми пунктами 2 и 3 формулы изобретения позволяет дополнительно повысить его эффективность.

Предложенный способ легко реализуем в промышленных условиях, поскольку для его реализации требуется стандартное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2005 |

|

RU2303509C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2004 |

|

RU2252123C1 |

| ИГЛОПЛОСКОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2303518C1 |

| АНТИКОРРОЗИЙНОЕ ПОКРЫТИЕ "КОНТАКТ" И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 2007 |

|

RU2344149C1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2252133C1 |

| СТРУЙНЫЙ МЕТОД ОЦИНКОВКИ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2465967C1 |

| Способ нанесения антикоррозионного покрытия на детонирующий удлиненный заряд | 2016 |

|

RU2618044C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2413125C1 |

| Способ обработки противопучинистым покрытием деревянного свайного основания | 2023 |

|

RU2826072C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1991 |

|

RU2026887C1 |

Изобретение относится к антикоррозионной обработке металлов. Изобретение направлено на повышение эффективности способа при одновременном снижении его энергоемкости и повышении безопасности. Способ включает подачу на поверхность металла материала антикоррозионного покрытия - стекла, пластмассы или металла в твердом виде и последующую ее обработку вращающимся шлифовальным кругом. Подачу материала можно осуществлять вращающейся упругой металлической щеткой. После обработки поверхности металла шлифовальным кругом возможно модифицирование антикоррозийного покрытия вращающейся упругой металлической щеткой. 3 з.п. ф-лы, 1 табл.

| Способ нанесения покрытия | 1984 |

|

SU1206068A1 |

| RU 2004622 C1, 15.12.1993 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЩЕТКОЙ | 1994 |

|

RU2101385C1 |

| ЭЛЕМЕНТ АНАЛОГОВОЙ ПАМЯТИ | 0 |

|

SU321863A1 |

| DE 3838572 A1, 24.05.1989. | |||

Авторы

Даты

2001-05-20—Публикация

1999-08-12—Подача