Изобретение относится к способам нанесения неорганических покрытий, а именно к способу нанесения и при этом упрочнения как наносимого покрытия, так и поверхностного слоя изделия.

Известен способ обработки уплотнительного кольца стальной отливки, при котором только упрочняется наклепом поверхностный слой кольца (EP, A3, 0109175).

Применяющийся сейчас способ нанесения покрытия выполняется в два этапа (SU, N 1206068). На первом этапе удаляют ворсом вращающейся щетки слой материала изделия с целью получения поверхности с определенной высотой микронеровностей (шероховатостью). На втором этапе формируют ворсом щетки на полученной поверхности слой покрытия из частиц, которые удалены (срезаны) ворсом щетки с элемента из материала покрытия (по терминологии авт. св. СССР N 1206068 с материала покрытия).

После установки необработанного изделия необходимо поджать упругий ворс на определенную величину к изделию, т.е. осуществить начальный натяг ворса на изделие.

С начальным натягом щетка фиксируется и в дальнейшем не перемещается в направлении изменения натяга, т.е. перпендикулярно направлению перемещения изделия.

Удаляя слой материала изделия, ворс щетки частично распрямляется, т.е. натяг ворса уменьшается на толщину удаленного слоя.

Ворс поднимается дополнительно нанесенным слоем покрытия, а максимальное увеличение натяга равно толщине покрытия.

Таким образом, в известном способе с фиксирующейся щеткой натяг ворса является величиной переменной и нерегулируемой, которая произвольно уменьшается и увеличивается при обработке изделия.

Увеличение натяга ворса изменяет условия нанесения последующего слоя покрытия по сравнению с предыдущим. Покрытия получаются с участками, отличающимися по толщине. На такие покрытия приходится назначать большие допуски на толщину покрытия.

В рассматриваемом способе не регулируется не только процесс взаимодействия ворса с изделием, но и процесс взаимодействия ворса с элементом из материала покрытия.

Управляя площадью контакта элемента с ворсом, можно изменять толщину покрытия в направлении перемещения изделия.

На этапе снятия слоя материала изделия частицы элемента рассеиваются в окружающее пространство, так как поверхность изделия еще не готова для сцепления с частицами покрытия, удаляемыми в это время с элемента ворсом щетки.

Для эффективного расходования элемента необходимо обеспечивать контакт между ним и ворсом только на период нанесения покрытия.

В основу изобретения положена задача создания способа нанесения щеточных покрытий с таким образом регулируемыми процессами взаимодействия ворса щетки, как с изделием, так и с элементом из материала покрытия, что получаются качественные покрытия, в частности с меньшим допуском на толщину покрытия.

Эта задача решена в способе, в котором выполняют операции способа нанесения покрытия (авт. св. СССР N 1206068) и согласно изобретению перемещают щетку вместе с элементом из материала покрытия, при этом не изменяют величины натяга ворса щетки на изделие, причем перемещают к изделию на расстояние, равное толщине удаленного слоя изделия, а от изделия на расстояние, равное толщине нанесенного покрытия.

Управляемость предлагаемого способа увеличивается и за счет того, что согласно изобретению перемещают элемент из материала покрытия, при этом изменяют площадь контакта с ворсом щетки.

В предлагаемом способе наилучшая эффективность расходования элемента из материала покрытия, так как согласно изобретению подводят элемент из материала покрытия к ворсу щетки и отводят от него в зависимости от степени обработки изделия ворсом щетки.

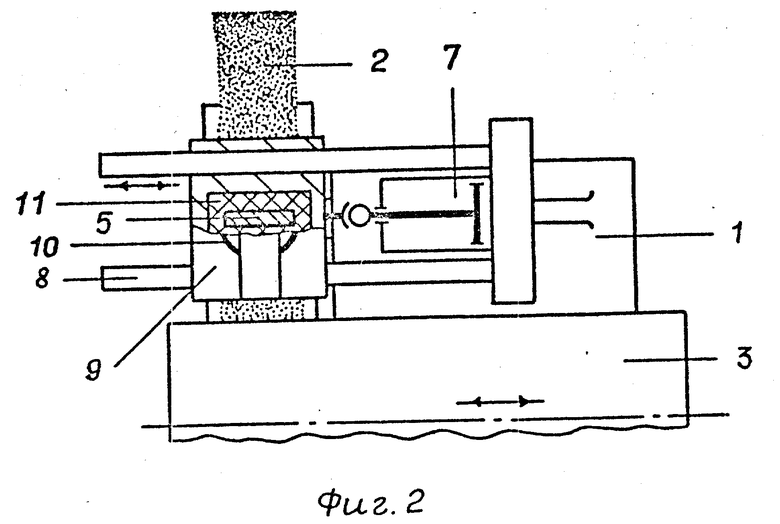

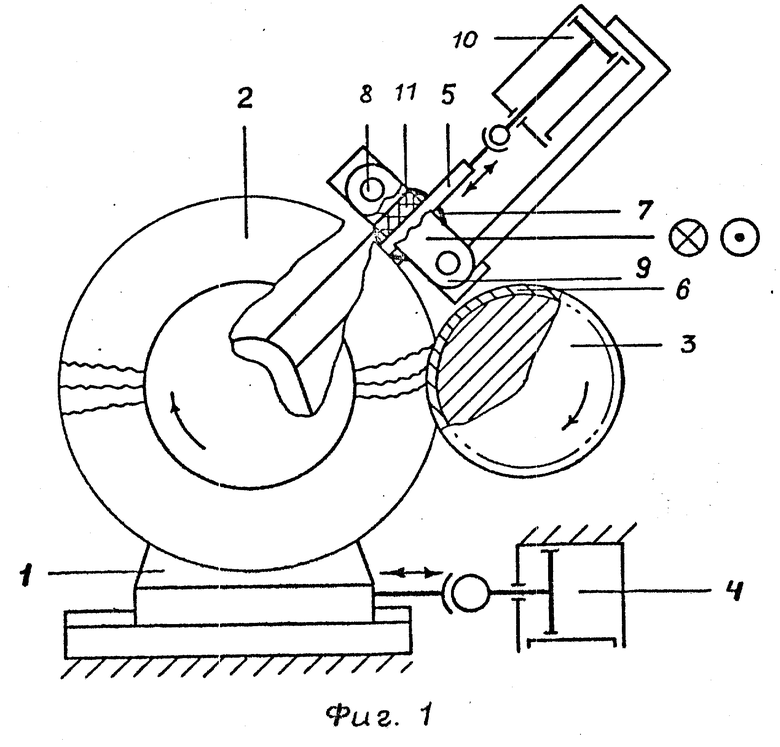

На фиг. 1 изображено устройство, реализующее предлагаемый способ, вид со стороны боковой поверхности ворса щетки; на фиг. 2 вид на устройство со стороны торцевой поверхности ворса щетки по оси перемещения (в плоскости фиг. 1) элемента из материала покрытия.

Возвратно-поступательное перемещение корпуса с элементом из материала покрытия в направлениях, перпендикулярных плоскости фиг.1 обозначено ⊗ ⊙.

Предпочтительный вариант осуществления изобретения.

Способ начинается с того, что вращающаяся в корпусе 1 щетка металлическим ворсом 2 срезает слой материала изделия 3, при этом корпус 1 перемещается механизмом 4 вправо (к изделию).

Характеристика хода корпуса 1 соответствует закономерности срезания (удаления) ворсом 2 слоя материала изделия 3. При этом не изменяется величина натяга ворса 2 на изделия 3.

Обработанная ворсом 2 поверхность изделия 3 имеет свойства, необходимые и достаточные для сцепления с нею наносимого покрытия, которое формируется ворсом 2 из срезанных ворсом 2 с элемента 5 частиц материала покрытия.

Нанесение покрытия 6 на изделие 3 сопровождается перемещением корпуса 1 механизмом 4 влево (от изделия). На этом этапе обработки изделия 3 характеристика хода корпуса 1 соответствует закономерности увеличения толщины наносимого покрытия 6. Тем самым и в процессе нанесения покрытия 6 сохраняется величина натяга ворса 2 на изделие 3.

Толщина слоя покрытия 6 изменяется по длине изделия 3 при перемещении механизмом 7 по двум цилиндрическим направляющим 8 корпуса 9, в котором элемент 5 зафиксирован механизмом 10 в телоизолирующей направляющей 11. Корпус 9 перемещается в направлениях, перпендикулярных плоскости фиг. 1 (на фиг. 2

влево и вправо).

Ворс увеличивает толщину покрытия 6 на той части изделия 3, на которую еще переносятся ворсом 2 вещества с части элемента 5, еще не выведенной механизмом 7 из контакта с ворсом 2. Ход механизма 7 должен быть такой величины, чтобы полностью вывести элемент 5 из контакта с ворсом 2 при крайнем левом положении.

При перемещении элемента 5 уменьшается площадь его контакта с ворсом 2. При нанесении покрытия площадь контакта элемента 5 максимальная, а при перемещении механизмом 7 уменьшается до нуля. При этом ширина площади контакта остается постоянной величиной и равна толщине элемента 5.

Элемент 5 эффективно расходуется в том случае, если он контактирует с ворсом 2 только в период нанесения покрытия 6. После окончания процесса снятия слоя материала с изделия 3, элемент 5 подается в теплоизолирующей направляющей 11 механизмом 10 к торцевой поверхности ворса 2 щетки.

После нанесения покрытия 6 элемент 5 отводится механизмом 10 в исходное положение, сохраняющееся до начала этапа нанесения покрытия на следующем изделии.

Способ реализуется устройством, наносящим медное щеточное покрытие на опорные шейки распределительных валов для автомобилей "Жигули".

Разрешение на применение медного щеточного покрытия получено от "АвтоВАЗа" после испытаний распредвалов с омедненными опорными шейками.

Изготовлено устройство (электронный "маячок"), в котором элементы электронной техники припаяны к проводникам электрического тока (токопроводящим дорожкам), выполненным впервые в мире из щеточного металлического слоя на стекле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2138579C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОСТАВНОГО ПРОКАТНОГО ВАЛКА | 2003 |

|

RU2254186C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2360035C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053106C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ | 2001 |

|

RU2197562C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| Линия для нанесения металлических покрытий на поверхность стальной ленты | 1990 |

|

SU1718713A3 |

Изобретение относится к способам нанесения неорганических покрытий. Способ нанесения покрытий щеткой включает размещение элемента из материала покрытия перед ворсом приводной щетки, создание натяга ворса на изделие и на элемент из материала покрытия, формирование слоя покрытия путем перемещения щетки совместно с элементом из материала покрытия сначала по направлению к изделию на величину, равную толщине удаленного ворсом слоя материала изделия, а потом в направлении от изделия на расстояние, равное толщине сформированного слоя. 2 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1206068, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-01-10—Публикация

1994-09-08—Подача