Изобретение относится к масложировой промышленности и может быть использовано для производства майонезов различной жирности и калорийности (низко-, средне- и высокожирных), стойких при хранении.

Известна линия, включающая узел подготовки эмульгатора, узел приготовления уксусно-солевого раствора, узел получения водно-молочной фазы и гомогенизатор (Технология переработки жиров /Под ред проф. Н.С.Арутюнян -М.: Пищепромиздат, 1998, с. 282-292).

Недостатками этой линии являются:

- невозможность получения низко- и среднежирных майонезов, недостаточно высокая стойкость майонезной эмульсии для высокожирных майонезов в процессе хранения, а также низкое качество майонезов с точки зрения окислительной стабильности;

- подготовка эмульгатора на существующем узле, включающем смеситель, не позволяет достаточно полно растворить эмульгатор, например яичный порошок, а также повысить его поверхностно-активные свойства, что приводит к снижению его эмульгирующей способности, что в свою очередь снижает стойкость эмульсии и приводит к образованию неоднородных включений эмульгатора в готовый майонез, снижая тем самым потребительские свойства готового продукта;

- подготовка эмульгатора в смесителе, совмещенная с пастеризацией, не всегда позволяет добиться высоких показателей устойчивости к окислению майонезов, что также отрицательно сказывается на качестве готовой продукции.

Задачей изобретения является создание линии, обеспечивающей получение майонезов не только высокожирных, но и низко- и среднежирных, обладающих высокой стойкостью к окислению при хранении, за счет интенсификации технологических процессов на отдельных узлах линии и за счет тесной взаимосвязи конструктивных особенностей указанных узлов.

Задача решается тем, что линия получения майонезов, включающая узел подготовки водно-молочной фазы, узел приготовления уксусно-солевого раствора, смесителя для подготовки горчичного порошка, узел подготовки раствора эмульгатора и гомогенизатор, дополнительно содержит узел подготовки эмульгатора, состоящий из смесителя для предварительной подготовки раствора эмульгатора и смесителя для окончательной подготовки раствора эмульгатора, представляющего собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор, статор и ротор заключены в гильзы из магнитопроницаемого материала, при этом зазор между статором и ротором составляет 0,2-2,0 мм, а статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор, а гомогенизатор представляет собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор, статор и ротор заключены в гильзы из магнитопроницаемого материала, при этом на внутреннюю поверхность гильзы статора и наружную поверхность гильзы ротора нанесены рифли, представляющие собой прямоугольные параллелепипеды, а зазор между рифлями статора и ротора составляет 0,2-1,0 мм, а статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор.

Заявляемая линия иллюстрируется чертежами, представленными на следующих фигурах:

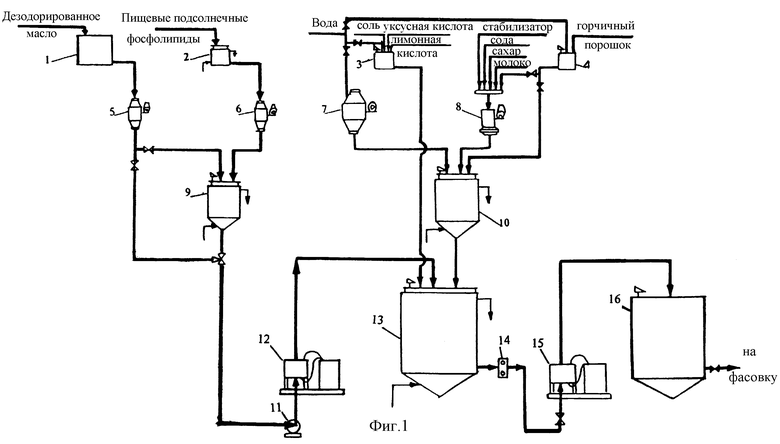

фиг. 1 - принципиальная технологическая схема;

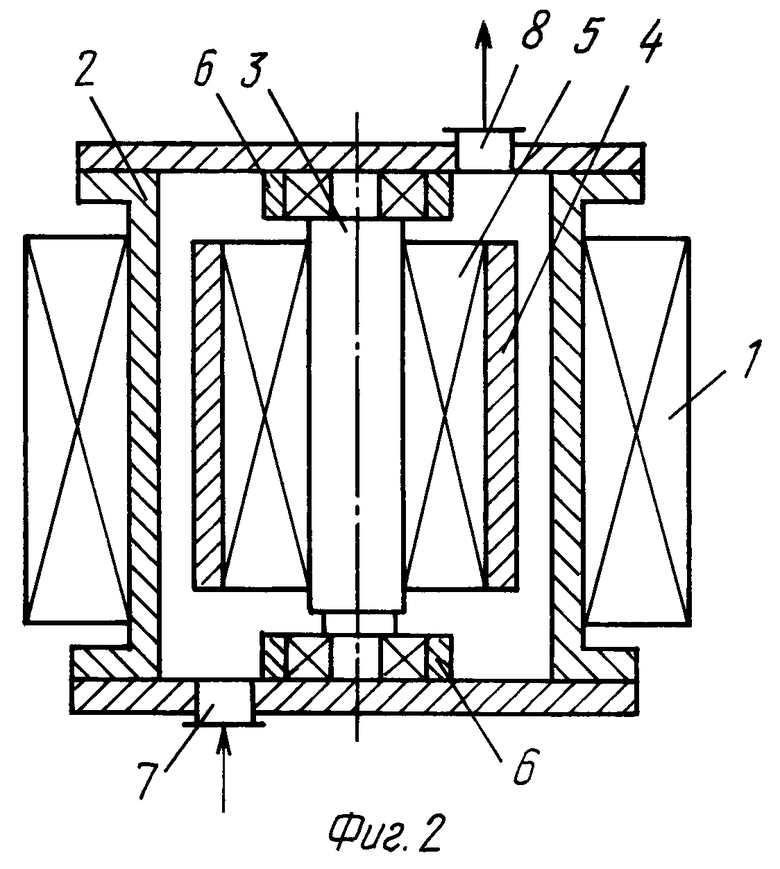

фиг. 2 - смеситель для окончательной подготовки раствора эмульгатора;

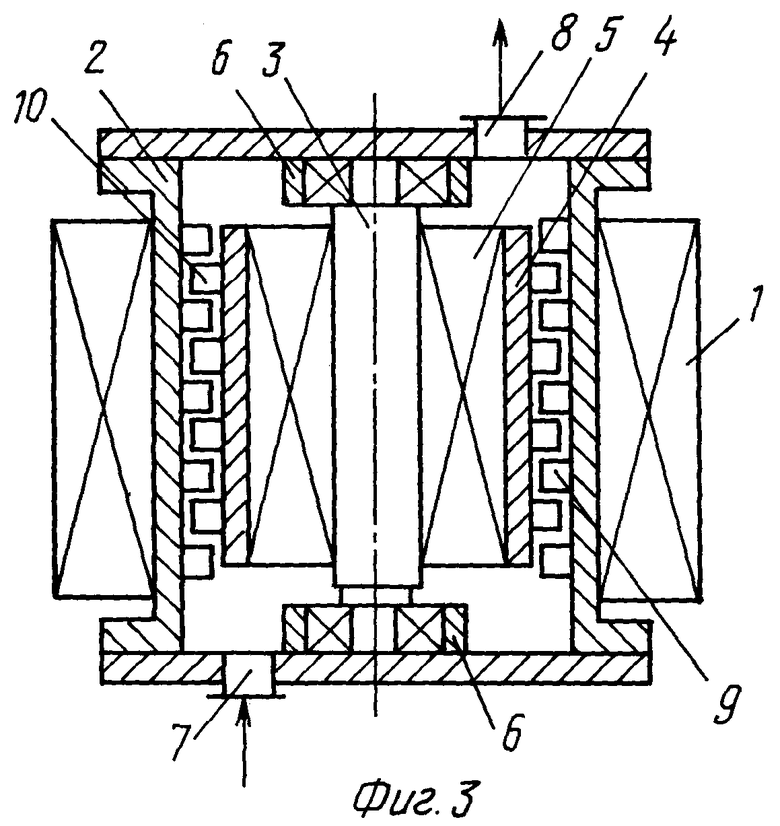

фиг. 3 - гомогенизатор.

Заявляемая линия (фиг. 1) состоит из емкости для растительного масла 1; емкости для эмульгатора 2; смесителя для приготовления уксусно-солевого раствора 3; смесителя для подготовки горчичного порошка 4; весов 5, 6, 7, 8; смесителя для предварительной подготовки раствора эмульгатора 9; смесителя для получения водно-молочной фазы 10; центробежных насосов 11, 14 для подачи раствора эмульгатора в масло и для подачи грубой майонезной эмульсии; смесителя для окончательной подготовки раствора эмульгатора 12 (см. фиг. 2), представляющего собой статор 1, в который запрессовывается гильза статора 2 из магнитопроницаемого материала, внутри которого расположен ротор 5, на который напрессована гильза ротора 4 из магнитопроницаемого материала. Ротор вращается на валу 3, закрепленном в подшипниках 6, при этом зазор между статором и ротором составляет 0,2-2,0 мм. Статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор. Смеситель для окончательной подготовки раствора эмульгатора снабжен входным патрубком 7 и выходным патрубком 8 для подачи и отвода продукта. Линия состоит также из смесителя для приготовления грубой майонезной эмульсии 13; гомогенизатора 15 (см. фиг. 3), представляющего собой статор 1, в который запрессовывается гильза статора 2 из магнитопроницаемого материала, внутри которого расположен ротор 5, на который напрессована гильза ротора 4 из магнитопроницаемого материала. Ротор вращается на валу 3, закрепленном в подшипниках 6, при этом на внутреннюю поверхность гильзы статора нанесены рифли 9, представляющие собой прямоугольные параллелепипеды, и на наружную поверхность гильзы ротора нанесены рифли 10, представляющие собой прямоугольные параллелепипеды, а зазор между рифлями статора и ротора составляет 0,2-1,0 мм, при этом статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор.

Заявляемая линия работает следующим образом.

Воду с температурой 30-40oC подают весами поз. 7 в смеситель поз. 10. Весами поз. 8 последовательно вносят рецептурное количество сухого молока, сахара, соды, и заранее приготовленную горчичную пасту. Воду для приготовления водно-молочной фазы рассчитывают из соотношения сухое молоко - вода, равного 1:9-1:10. Смешивание компонентов производят при помощи рамной мешалки с частотой вращения 10 с-1 до получения однородной смеси. Далее проводят пастеризацию водно-молочной фазы при температуре 80-90oC в течение 20-30 минут. Готовую водно-молочную фазу охлаждают до температуры 30oC. Включают мешалку и перемешивают в течение 5-7 минут. Рафинированное дезодорированное растительное масло подают весами поз. 5 из емкости поз. 1 в предварительный смеситель для подготовки раствора эмульгатора поз. 9, после чего из поз. 2 вводят рецептурное количество эмульгатора, предварительно нагретого до температуры 60oC и перемешивают до получения однородного раствора.

Полученный масляный раствор эмульгатора насосом поз. 11 подают в смеситель для окончательной подготовки раствора эмульгатора поз. 12, затем в смеситель для получения грубой майонезной эмульсии поз. 13. В смеситель для получения грубой майонезной эмульсии поз. 13 вводят водно-молочную фазу, а затем - раствор эмульгатора из смесителя для окончательной подготовки раствора эмульгатора поз 12. Перемешивание продолжают в течение 15-20 мин, после чего вводят приготовленный уксусно-солевой раствор из смесителя поз. 3. Гомогенизацию и тонкое диспергирование осуществляют за счет подачи грубой майонезной эмульсии из смесителя поз. 13 насосом поз. 14 в гомогенизатор поз. 15. Из гомогенизатора поз. 15 майонез подается в емкость готовой продукции поз. 16, а затем на фасовку.

Решение задачи изобретения реализуется, вероятно, за счет следующего. Как нами показано экспериментально, осуществление процесса подготовки эмульгатора в зоне вращающихся электромагнитных полей приводит к увеличению мольной концентрации эмульгатора на поверхности раздела фаз и повышению поверхностной активности его молекул. Увеличение числа активных индивидуальных молекул эмульгатора и повышение плотности их упаковки на межфазной поверхности служит свидетельством увеличения (на 70-80%) эмульгирующих свойств эмульгатора, т.е. конструкция смесителя для окончательной подготовки раствора эмульгатора (фиг. 2) позволяет получать эмульсии, устойчивые к расслоению (увеличивается устойчивость эмульсии) и окислительной порче при хранении (уменьшается перекисное число). Гомогенизация майонезной эмульсии в гомогенизаторе, принцип действия которого заключается в продвижении обрабатываемой системы в узком зазоре между рифлями статора и ротора с одновременной интенсивной обработкой в электромагнитном поле, позволяет существенно увеличить вязкость (увеличение эффективной вязкости при предельном напряжении сдвига) и получить тонкодисперсную структуру майонезной эмульсии (увеличение количества жировых шариков размером до 2 мкм).

Таким образом, заявляемое сочетание узлов и аппаратов в специальном расположении, взаимно влияющих и обусловливающих эффективную работу каждого из них, дает возможность получать высококачественные майонезы, стойкие при хранении.

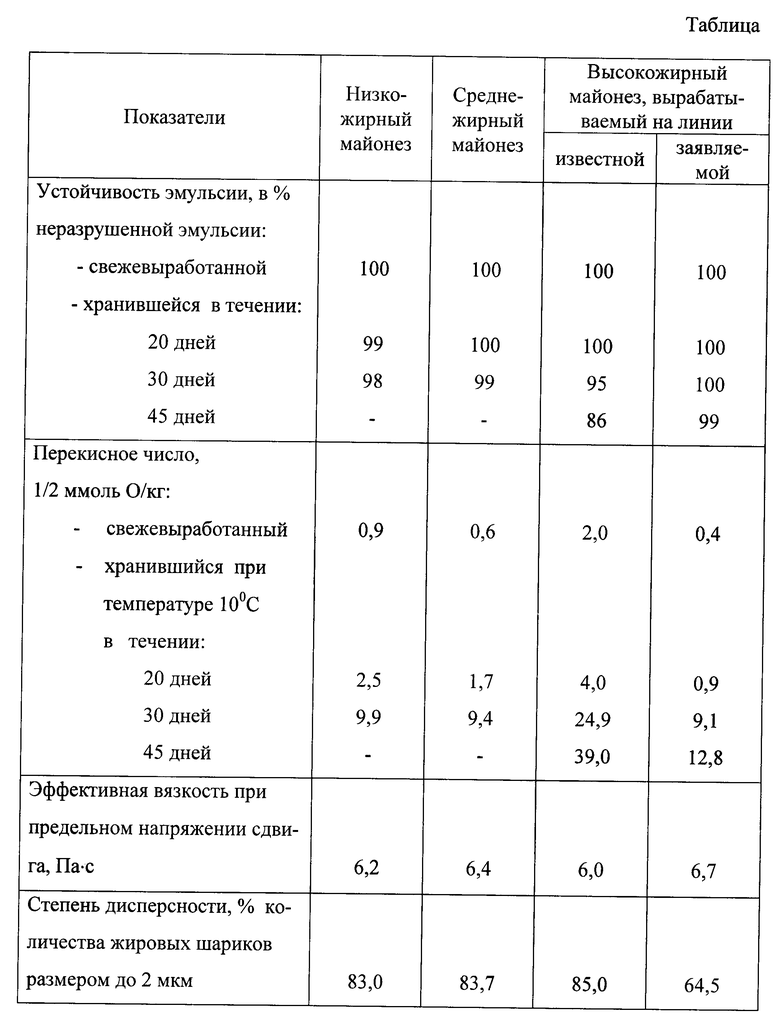

На заявляемой линии получали низкожирные, среднежирные и высокожирные майонезы. Качественные показатели майонезов, полученных на заявляемой линии (все виды) и на известной (только высокожирный), приведены в таблице.

Как видно из таблицы, осуществление технологического процесса на заявляемой линии позволяет:

- получать высококачественные низкожирные майонезы с высокой стойкостью к окислению и стойкостью к расслоению майонеза при хранении;

- получать высококачественные среднежирные майонезы с высокой стойкостью к окислению и стойкостью к расслоению майонеза при хранении;

- получать высококачественные высокожирные майонезы с высокой стойкостью к окислению и стойкостью к расслоению майонеза при хранении;

- увеличить сроки хранения майонезов (на 10 дней) при температуре хранения 0-10oC до 45 дней хранения для высококалорийных и до 30 дней хранения для средне- и низкокалорийных майонезов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЙОНЕЗА | 1999 |

|

RU2164763C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО МАСЛА И РАСТИТЕЛЬНЫХ ФОСФОЛИПИДОВ | 1996 |

|

RU2112783C1 |

| ЛИНИЯ ВЫМОРАЖИВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2175000C1 |

| МАЙОНЕЗ ДИЕТИЧЕСКИЙ | 1999 |

|

RU2164762C1 |

| Способ производства майонеза | 1988 |

|

SU1544345A1 |

| МАЙОНЕЗ | 2008 |

|

RU2371010C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЙОНЕЗА | 1996 |

|

RU2099974C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЙОНЕЗА | 2005 |

|

RU2296474C2 |

| МАЙОНЕЗ ДИЕТИЧЕСКИЙ | 2004 |

|

RU2266686C1 |

| МАЙОНЕЗ С ПИЩЕВЫМИ ВОЛОКНАМИ | 2011 |

|

RU2497387C2 |

Изобретение относится к масложировой промышленности и может быть использовано для производства майонезов различной жирности и калорийности (низко-, средне- и высокожирный), стойких при хранении. Линия включает узел подготовки водно-молочной фазы, узел приготовления уксусно-солевого раствора, смеситель для подготовки горчичного порошка, узел подготовки раствора эмульгатора и гомогенизатор и дополнительно содержит узел подготовки эмульгатора, состоящий из смесителя для предварительной подготовки раствора эмульгатора и смесителя для окончательной подготовки раствора эмульгатора. Последний представляет собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор. Гомогенизатор представляет собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор. Статор и ротор заключены в гильзы из магнитопроницаемого материала. На внутреннюю поверхность гильзы статора и наружную поверхность гильзы ротора нанесены рифли, представляющие собой прямоугольные параллелепипеды. Зазор между рифлями статора и ротора составляет 0,2-1,0 мм. Причем статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор. Изобретение обеспечивает получение майонезов не только высокожирных, но и низко- и среднежирных, обладающих высокой стойкостью к окислению при хранении. 3 ил., 1 табл.

Линия для получения майонезов, состоящая из узла для подготовки водно-молочной фазы, узла приготовления уксусно-солевого раствора, смесителя для подготовки горчичного порошка, узла получения грубой эмульсии и гомогенизатора, отличающаяся тем, что дополнительно включает узел подготовки раствора эмульгатора, состоящий из смесителя для предварительной подготовки раствора эмульгатора и смесителя для окончательной подготовки раствора эмульгатора, представляющего собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор, статор и ротор заключены в гильзы из магнитопроницаемого материала, при этом зазор между статором и ротором составляет 0,2 - 2,0 мм, а статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор, а гомогенизатор представляет собой статор с обмотками возбуждения вращающегося электромагнитного поля, внутри которого расположен ротор, статор и ротор заключены в гильзы из магнитопроницаемого материала, при этом на внутреннюю поверхность гильзы статора и наружную поверхность гильзы ротора нанесены рифли, представляющие собой прямоугольные параллелепипеды, а зазор между рифлями статора и ротора составляет 0,2 - 1,0 мм, а статор и ротор взаиморасположены так, что силовые линии вращающегося электромагнитного поля пересекают кольцевой зазор.

| Технология переработки жиров | |||

| /Под ред | |||

| Н.С.АРУТЮНЯН | |||

| - М.: Пищепромиздат, 1998, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО МАСЛА И РАСТИТЕЛЬНЫХ ФОСФОЛИПИДОВ | 1996 |

|

RU2112783C1 |

| УСТАНОВКА ДЛЯ ГИДРАТАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И ПОЛУЧЕНИЯ ФОСФАТИДНЫХ КОНЦЕНТРАТОВ | 1991 |

|

RU2041255C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОНЦЕНТРАТОВ ФОСФОЛИПИДОВ | 1991 |

|

RU2025479C1 |

| US 3804957 A, 16.04.1974 | |||

| ПУЛЯ ДЛЯ ГЛАДКОСТВОЛЬНОГО ОХОТНИЧЬЕГО ОРУЖИЯ | 2007 |

|

RU2357190C2 |

| ПУЛЕМЕТ | 2016 |

|

RU2630872C1 |

Авторы

Даты

2001-05-27—Публикация

2000-01-05—Подача