Изобретение относится к строительным материалам, касается способа изготовления керамических изделий методом пластического формования, а именно к способу изготовления керамического изделия для облицовки строительных конструкций и устройства для разрезания бруса из пластичной массы.

Предлагаемый способ применяется для изготовления огнеупорных керамических изделий методом пластического формования, таких как облицовочный кирпич, облицовочная плитка.

Предлагаемое устройство применяется для разрезания бруса из пластичной массы, которая используется для изготовления огнеупорных керамических изделий, таких как облицовочный кирпич, облицовочная плитка, и используется преимущественно в непрерывных автоматических линиях.

Основным требованием, предъявляемым к облицовочным изделиям, является качество их лицевых поверхностей, при этом важными потребительскими характеристиками являются также их стоимость.

Известен способ изготовления керамического изделия для облицовки строительных конструкций методом пластического формования ("Механическое и транспортное оборудование заводов огнеупорной промышленности", В.Г. Байсоголов, П. И. Галкин, М. , "Металлургия", 1972, стр. 147). Он включает следующие операции: формование из пластичной массы бруса с гладкой наружной поверхностью заданного поперечного сечения, разрезание бруса по поверхностям разделения на заготовки керамического изделия в виде брикетов, сушку, обжиг и получение керамического изделия.

При формовании в теле бруса выполняют продольные отверстия, оси которых по существу перпендикулярны поверхности разделения бруса. Эти отверстия при изготовлении облицовочного кирпича необходимы для повышения эффективности изделия, снижения веса, уменьшения расхода сырья, снижения энергозатрат на сушку и обжиг и улучшения теплоизоляционных свойств изделия. При изготовлении облицовочной плитки они необходимы для получения плиток из заготовки керамического изделия путем разделения ее на две части после обжига по плоскостям, пересекающим эти отверстия.

Формовочная масса для изготовления огнеупорных керамических изделий методом пластичного формования, в частности кирпича, представляет собой смесь на основе природной ископаемой глины влажностью от 15 до 20%, которая также содержит включения обожженной глины (шамота), с размером частиц от 0,01 до 5 мм и более.

Формование бруса в используемых современных технологических процессах процесс непрерывный. При непрерывном проталкивании формовочной массы через отверстие мундштука ленточного пресса, имеющее прямоугольную форму заданного поперечного сечения, образуется брус с гладкой поверхностью. Брус непрерывно подается на транспортер и перемещается по существу горизонтально к устройству для разрезания бруса на заготовки. При этом одна из поверхностей бруса находится при перемешивании в контакте с поверхностью транспортера.

Для разрезания бруса в качестве режущего инструмента используют смычок с натянутой струной (проволокой) или ножи, то есть режущий инструмент с одной режущей кромкой.

Поверхности разделения бруса расположены по существу перпендикулярно направлению перемещения бруса, или его наружным поверхностям. Заготовки керамических изделий представляют собой брикеты, которые имеют форму параллелепипеда. Разделение бруса на заготовки осуществляют перемещением режущих кромок режущего инструмента в одном направлении от верхней поверхности бруса к его нижней поверхности, находящейся в контакте с поверхностью транспортера, при вращательном или поступательном движении струны или ножа.

Известен также другой технологический процесс, при котором сначала брус разрезают на большие заготовки длиной от пяти до десяти ширины керамического изделия и затем при их перемещении в направлении, по существу перпендикулярном направлению перемещения бруса, эти большие заготовки проталкивают через расположенные на ширине керамического изделия натянутые отрезки проволоки (или струны), количество которых выбирается в зависимости от количества получаемых заготовок керамического изделия. При таком техпроцессе разделения бруса из пластичной массы на заготовки струна при резке по существу неподвижна, при этом относительно плоскости разделения бруса она перемещается в одном направлении от одной вертикальной поверхности бруса, являющейся боковой поверхностью керамического изделия, до другой его боковой поверхности.

При перемещении режущей кромки режущего инструмента в одном направлении происходит выдавливание пластичной керамической массы со стороны поверхности, в которую входит кромка режущего инструмента, на поверхности, с которых он выходит, и образование на кромках заготовок по линиям пересечения этих поверхностей заусенцев. Например при резке сверху, заусенцы образуются на кромках пересечения поверхности разделения с вертикально расположенными поверхностями бруса и горизонтально расположенной его плоскости, контактирующей с поверхностью транспортера. Величина или размер таких заусенцев значительный, он может составлять от 3 до 5 мм. Они зависят от наличия в пластической формовочной массе включений. При дальнейшем перемещении заготовок керамического изделия в процессе его изготовления на участок для сушки заусенцы приводят к появлению на поверхностях, находящихся в контакте с транспортерами, канавок, так называемых "задиров". Наличие этих заусенцев и "задиров" существенно ухудшает качество этих поверхностей керамического изделия и их нельзя использовать в качестве лицевых поверхностей керамического изделия. При этом повышается себестоимость керамических изделий. Например, при изготовлении керамической облицовочной плитки путем разделения керамического изделия после сушки и обжига на две плитки обе горизонтальные поверхности заготовки керамического изделия, верхняя и нижняя, находящаяся в контакте с транспортером, используются в качестве лицевых поверхностей. При наличии задиров на нижней поверхности заготовки по существу 50% плиток являются бракованными, что на 50% повышает себестоимость облицовочной плитки.

Известно устройство для разрезания бруса из пластичной массы (Механическое и транспортное оборудование заводов огнеупорной промышленности. В.Г.Байсоголов и П.И.Галкин. М.: Металлургия, 1972, стр. 167-170).

Это устройство содержит горизонтально расположенную подложку для размещения отделяемой части бруса, имеющую по меньшей мере одну прямолинейную кромку, задающую положение вертикальной плоскости разделения бруса, и связанный с приводом режущий механизм, в котором смычок с натянутой струной смонтирован с возможностью поворота по существу в плоскости разделения бруса из одного крайнего положения, при котором струна расположена над брусом, в другое крайнее положение, при котором струна расположена под брусом ниже подложки.

В автоматических линиях формование бруса и резка его на брикеты осуществляется непрерывно, и от участка формования к механизму резки брус направляется подающим транспортером.

Между подложкой и подающим транспортером имеется щель, расположенная по существу перпендикулярно направлению перемещения бруса, положение которой определяет положение плоскости разделения бруса и вдоль которой расположена струна смычка.

Струна при разрезании бруса перемещается в одном направлении от его верхней поверхности к нижней и проходит через щель. При перемещении режущей кромки струны в одном направлении происходит выдавливание пластичной массы с верхней поверхности, в которую входит струна, на его нижнюю поверхность и образование на кромке пересечения нижней поверхности заготовки с поверхностью разделения заусенцев. При использовании такого режущего механизма, в качестве лицевой поверхности керамического изделия можно использовать по существу только верхнюю поверхность бруса. Получать из таких заготовок облицовочную плитку путем разделения брикета на две части с лицевой поверхностью в каждой из них, невыгодно, поскольку плитка, имеющая в качестве лицевой поверхности нижнюю поверхность бруса, будет из-за невысокого качества уходить в брак, что существенно, почти на 50%, увеличивает себестоимость плитки.

В основу изобретения поставлена задача разработать способ изготовления керамического изделия для облицовки строительных конструкций с таким приемом резки бруса на брикеты, служащие заготовками керамического изделия, при котором можно было бы получать заготовки, у которых на кромках, по меньшей мере, двух параллельных поверхностей отсутствовали бы заусенцы, что повысило бы качество керамического изделия для облицовки строительных конструкций и уменьшило его себестоимость.

Задачей изобретения является также создание устройства для резки бруса из пластичной массы, с таким режущим механизмом, который при разделении бруса обеспечивал бы получение заготовок керамического изделия в виде брикетов, у которых отсутствовали бы заусенцы на кромках, по меньшей мере двух параллельных наружных поверхностей, что позволило бы использовать их в качестве лицевых поверхностей керамического изделия.

Поставленная задача решена тем, что в способе изготовления керамического изделия для облицовки строительных конструкций методом пластического формования, при котором из пластичной массы формуют брус, разрезают брус на заготовки в виде брикетов при перемещении режущей кромки режущего инструмента по плоскости разделения бруса путем перемещения режущего инструмента или бруса в одном направлении из одного крайнего положения в другое крайнее положение, и после сушки и обжига заготовки получают керамическое изделие согласно изобретению используют дополнительный режущий инструмент с режущей кромкой, которую при разрезании бруса перемещают по плоскости разделения бруса из одного крайнего положения в другое крайнее положение в направлении навстречу направлению перемещения режущей кромки основного режущего инструмента, обеспечивая совмещение положений режущих кромок основного и дополнительного режущего инструмента на поверхности разделения по линии, расположенной между двумя параллельными поверхностями бруса, которые используются в качестве лицевых поверхностей керамического изделия.

Режущие кромки можно совместить по линии, расположенной по существу параллельно поверхностям бруса, которые используются в качестве лицевых поверхностей керамического изделия.

В крайнем положении после разрезания бруса режущую кромку основного и/или дополнительного режущего инструмента можно расположить по существу по линии совмещения режущих кромок.

В крайнем положении после разрезания бруса режущие кромки основного и дополнительного режущего инструмента можно также расположить по разные стороны линии совмещения режущих кромок.

Целесообразно при непрерывном разрезании бруса основной и дополнительный режущий инструмент перемещать одновременно.

Можно при разрезании бруса сначала перемещать режущую кромку основного, а затем режущую кромку дополнительного режущего инструмента.

При разрезании бруса основную и дополнительную кромки режущего инструмента можно перемещать в плоскости разделения бруса поступательно.

При разрезании бруса основной и дополнительный режущие инструменты можно также перемещать путем поворота относительно осей, параллельных продольной оси бруса.

При разрезании бруса режущую кромку основного или дополнительного режущего инструмента возможно перемещать путем его поворота относительно оси, параллельной продольной оси бруса, а, соответственно, другую - путем поступательного перемещения режущего инструмента в плоскости разделения бруса.

Таким образом, предлагаемый способ изготовления керамического изделия для облицовки строительных конструкций позволяет получить керамическое изделие, имеющее две гладкие лицевые поверхности. При таком способе существенно снижается количество бракованных изделий и, следовательно, себестоимость керамического изделия.

Поставленная задача решена также тем, что в устройстве для разрезания бруса из пластичной массы, содержащем горизонтально расположенную подложку для размещения отделяемой части бруса, имеющую, по меньшей мере, одну прямолинейную кромку, задающую положение вертикальной плоскости разделения бруса, и связанный с приводом режущий механизм, в котором смычок с натянутой струной смонтирован с возможностью поворота по существу в плоскости разделения бруса из одного крайнего положения, при котором струна расположена над брусом, в другое крайнее положение согласно изобретению режущий механизм дополнительно содержит нож, смонтированный с возможностью поворота по существу в плоскости разделения бруса из одного крайнего положения, при котором его режущая кромка расположена ниже подложки, в другое крайнее положение, при котором его режущая кромка расположена между горизонтальными поверхностями бруса, причем в другом крайнем положении смычка струна также расположена между горизонтальными поверхностями бруса и находится в контакте с ножом.

Для использования устройства в автоматических линиях для непрерывной резки бруса целесообразно, чтобы смычок и нож были кинематически связаны с приводом режущего механизма с возможностью их синхронного перемещения из одного крайнего положения в другое.

Желательно подложку, смычок и нож смонтировать с возможностью возвратно-поступательного перемещения вдоль оси бруса и связать с приводом их перемещения.

При таком конструктивном выполнении режущего механизма заусенцы при выдавливание пластичной массы образуются по существу в средней части заготовки, в непосредственной близости от линии контакта струны и ножа, что предотвращает образование на заготовках заусенцев вдоль кромок пересечения их лицевых поверхностей с поверхностями разделения бруса.

Изготовление такого устройства требует по сравнению с известным незначительных дополнительных затрат. Использование предлагаемого устройства в автоматических линиях не снижает их производительность.

В дальнейшем изобретение поясняется конкретными примерами его осуществления и прилагаемыми чертежами, на которых:

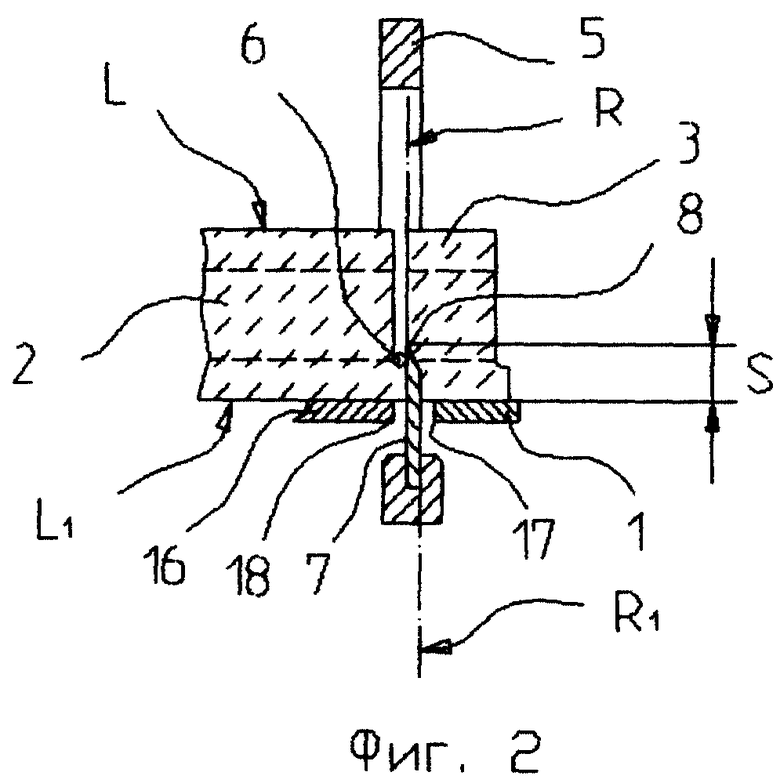

фиг. 1 - общий вид устройства для разрезания бруса из пластичной массы в положении режущего механизма после отрезания заготовки керамического изделия, (с частичным вырывом заготовки), согласно изобретению;

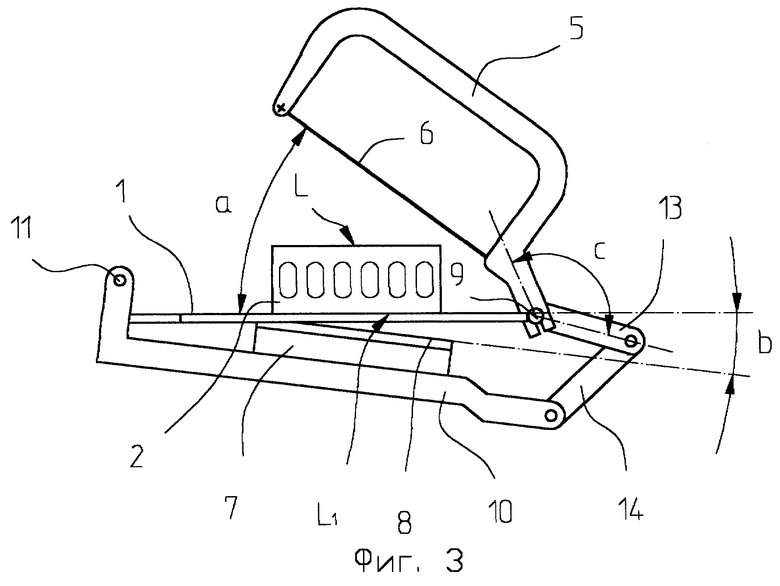

фиг. 2 - разрез по линии II-II на фиг. 1, согласно изобретению;

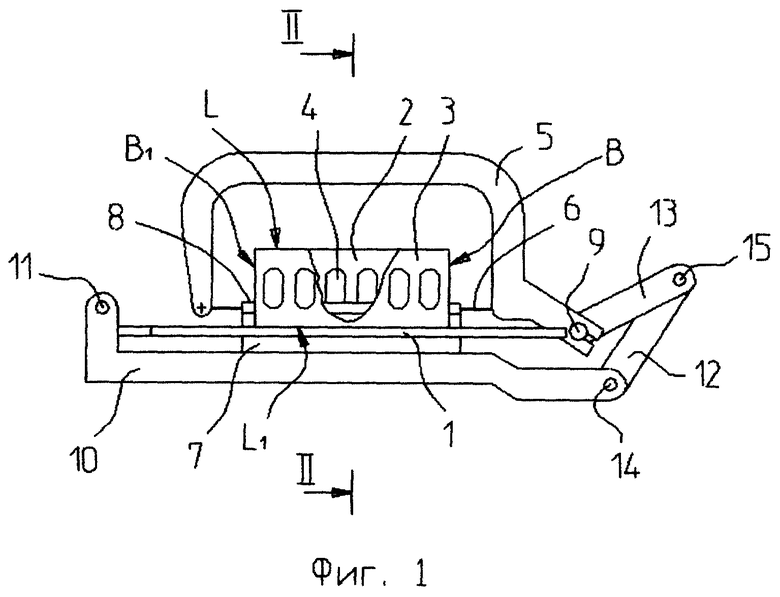

фиг. 3 - общий вид устройства для разрезания бруса из пластичной массы в положении режущего механизма перед отрезанием заготовки, согласно изобретению.

Предлагаемый способ изготовления керамического изделия для облицовки строительных конструкций заключается в следующем. Предварительно готовят пластичную формовочную массу для изготовления огнеупорного керамического изделия, облицовочного кирпича или облицовочной плитки. Используют преимущественно массу на основе ископаемой огнеупорной глины влажностью от 15 до 20% любого известного состава, используемого для метода пластического формования. Эта масса содержит также наполнители, например шамот, при этом допускаются включения частиц размером до 5 мм. Можно также использовать и любую другую известную пластичную формовочную массу.

Затем из пластичной формовочной массы формуют брус, имеющий в поперечном сечении по существу форму прямоугольника с гладкими наружными поверхностями. Формование бруса в используемых современных технологических процессах процесс непрерывный. Пластичная масса непрерывно проталкивается через отверстие мундштука ленточного пресса, имеющее прямоугольную форму заданного поперечного сечения, и в виде бруса непрерывно подается на транспортер, который подает его к устройству для разрезания бруса на заготовки. При этом одна из горизонтальных поверхностей бруса находится при перемещении в контакте с поверхностью транспортера.

Далее брус разрезают с помощью режущих инструментов на заготовки в виде брикетов или отделяют от бруса одновременно одну или группу заготовок по плоскостям разделения, расположенным по существу перпендикулярно продольной оси бруса или его наружным поверхностям. В качестве режущих инструментов могут быть использованы ножи или натянутая струна (или проволока), например, смычок. В предлагаемом способе используют два - основной и дополнительный, режущих инструмента, в качестве которых могут быть использованы два ножа, два смычка, а также в сочетании нож и смычок.

Обе режущие кромки располагают по существу в одной плоскости, перпендикулярной продольной оси бруса, которая является плоскостью разделения бруса. При разрезании режущие кромки основного и дополнительного режущего инструмента перемещают по плоскости разделения бруса из одного крайнего положения в другое крайнее положение в направлении навстречу одна другой, обеспечивая совмещение положений режущих кромок основного и дополнительного режущего инструмента на поверхности разделения по линии, расположенной между двумя параллельными поверхностями бруса, которые используются в качестве лицевых поверхностей керамического изделия. Чаще всего в качестве лицевых поверхностей используют поверхности брикета, которые имеют большую площадь. Эти поверхности могут быть расположены как вертикально, так и горизонтально.

Брус разрезают при перемещении режущих кромок режущего инструмента по плоскости разделения бруса путем перемещения каждого режущего инструмента относительно бруса в одном направлении из одного крайнего положения в другое крайнее положение. Можно также перемещать брус относительно режущих кромок режущих инструментов, например струн, натянутых на неподвижно закрепленном основании. При этом режущие кромки по плоскости разделения бруса также перемещаются в одном направлении из одного крайнего положения в другое крайнее положение.

Режущие кромки можно совместить по линии, расположенной по существу параллельно поверхностям бруса, которые используются в качестве лицевых поверхностей керамического изделия. Линия совмещения режущих кромок может быть расположена под наклоном к этим поверхностям, угол наклона должен быть таким, чтобы линия совмещения их не пересекала.

В крайнем положении после разрезания бруса режущую кромку основного и дополнительного режущего инструмента можно расположить по существу по линии совмещения режущих кромок. В крайнем положении после разрезания бруса по линии совмещения режущих кромок можно расположить режущую кромку основного или дополнительного режущего инструмента, при этом другая кромка может быть смещена от этой линии в направлении перемещения.

В крайнем положении после разрезания бруса режущие кромки основного и дополнительного режущего инструмента можно также расположить по разные стороны линии совмещения режущих кромок.

Целесообразно при непрерывном разрезании бруса основной и дополнительный режущий инструмент перемещать одновременно.

Можно при разрезании бруса сначала перемещать режущую кромку основного, а затем режущую кромку дополнительного режущего инструмента.

При разрезании бруса основную и дополнительную кромки режущего инструмента можно перемещать в плоскости разделения бруса поступательно.

При разрезании бруса основной и дополнительный режущие инструменты можно также перемещать путем поворота относительно осей, параллельных продольной оси бруса.

При разрезании бруса режущую кромку основного или дополнительного режущего инструмента возможно перемещать путем его поворота относительно оси, параллельной продольной оси бруса, а, соответственно, другую - путем поступательного перемещения режущего инструмента в плоскости разделения бруса.

Далее заготовки подвергают сушке и отжигу, режимы которых известны.

Керамическое изделие, которым является облицовочный кирпич, получают сразу после обжига. Этот облицовочный кирпич имеет две гладких параллельных поверхности, при этом каждую из них при укладке кирпича можно использовать в качестве лицевой, что может ускорить процесс его кладки.

Для получения керамического изделия, которым является облицовочная плитка, после отжига заготовку разделяют на две части с лицевой поверхностью в каждой из них. При этом лицевые поверхности обеих частей не имеют заусенцев. Вероятность образования "задиров" на этих поверхностях невысока. Предлагаемым способом можно получать облицовочную плитку себестоимость, которой при высоком качестве небольшая.

Устройство для разрезания бруса из пластичной массы используется преимущественно в автоматах для непрерывной резки бруса путем отделения от него одной или группы заготовок керамического изделия. Изобретение поясняется описанием варианта устройства для отрезания одной заготовки. Предлагаемое устройство содержит горизонтально расположенную подложку 1 (фиг. 1) для размещения отделяемой части бруса 2, которая является заготовкой 3 керамического изделия в виде брикета, имеющего по существу форму параллелепипеда. В брусе 2 имеются продольные отверстия 4. Подложка имеет, по меньшей мере, одну прямолинейную кромку, задающую положение вертикальной плоскости разделения бруса, по существу перпендикулярной продольной оси бруса. Подложка может иметь группу параллельных щелевидных отверстий (на чертеже не показано) по количеству отрезаемых заготовок. Одна кромка каждой щели задает положение одной плоскости разделения. В автоматах, осуществляющих непрерывную подачу бруса на подложку, в качестве которой используется прямоугольный столик, расположенный между приемным и передающим транспортерами (на чертеже не показаны), разрезание бруса осуществляется при движении столика, скорость которого равна скорости перемещения бруса. На фиг. 1 вертикальная плоскость разделения бруса расположена между заготовкой 3 и остальной частью бруса 2.

Режущий механизм устройства включает смычок 5 с натянутой струной 6 и нож 7 с заостренной режущей кромкой 8. Смычок 5 смонтирован с возможностью поворота из одного крайнего положения в другое крайнее положение по существу в вертикальной плоскости разделения бруса и связан с приводом его поворота. Нож 7 также смонтирован с возможностью поворота из одного крайнего положения в другое крайнее положение по существу в вертикальной плоскости разделения бруса и связан с приводом его поворота. В описываемом варианте устройства смычок 5 и нож 7 имеют один общий привод, обеспечивающий их одновременный поворот в противоположных направлениях из одного крайнего положения в другое и обратно. В других вариантах устройства возможно использовать и разные приводы.

Смычок 5 установлен выше подложки 1 и одним концом жестко связан с валом 9 привода его поворота.

Нож 7 жестко закреплен на рычаге 10, который расположен ниже подложки 1. Один конец рычага 10 смонтирован на оси 11 с возможностью поворота, а другой связан с валом 9 привода поворота смычка 5. Эта связь содержит шатун 12, рычаг 13 и оси 14 и 15. Шатун 12 установлен с возможностью поворота в плоскости, по существу параллельной плоскости разделения бруса, его концы смонтированы на осях 14 и 15 соответственно рычагов 10 и 13. Рычаг 13 жестко связан с валом 9. В показанном варианте устройства нож 7 и смычок 5 имеют один привод (на чертеже показан вал 9 привода) поворота, обеспечивающий их синхронное перемещение из одного крайнего положения в другое, что особенно важно для качественного разрезания бруса при движении подложки 1.

Вал 9 и ось 11 расположены по разные стороны бруса 2, вал 9 - со стороны его боковой поверхности В, а вал 11 - со стороны его боковой поверхности В1.

Подложка 1 (фиг. 2) для размещения отделяемой части бруса имеет прямоугольную форму, ширина которой по существу равна ширине заготовки 3 керамического изделия. Остальная часть бруса 2 размещена на столе 16 приемного транспортера (на чертеже не показан). Верхняя поверхность подложки 1 и стола 16 лежат по существу в одной горизонтальной плоскости. Между кромкой 17 подложки 1 и кромкой 18 стола 16 имеется щелевидный зазор, вдоль которого расположена струна 6 смычка 5 и нож 7 режущего механизма. Подложка 1, смычок 5 и нож 7 смонтированы с возможностью возвратно-поступательного перемещения вдоль оси бруса 2 со скоростью, равной скорости движения бруса 2, и связаны с приводом их перемещения (на чертежах не показано).

На фиг. 1, 2 смычок 5 и нож 7 показаны в крайнем положении после отрезания заготовки 3. В этом положении смычка 5 струна 6 расположена выше подложки 1 по существу параллельно ее кромке 17, между поверхностями L и L1 бруса 2, которые являются лицевыми поверхностями керамического изделия. В этом же крайнем положении ножа 7 его режущая кромка 8 расположена выше подложки 1, по существу параллельно кромке 17, между поверхностями L и L1 бруса 2. В этом положении струна 6 и нож 7 находятся в контакте друг с другом, при этом струна 6 расположена ниже режущей кромки 8 ножа 7. Расстояние между струной 6 и кромкой 8 может быть от 2 до 10 мм. В показанном на чертеже варианте устройства нож 7 расположен со стороны заготовки 3 керамического изделия, то есть отделенной части бруса 2, а струна 6 - со стороны оставшейся части бруса 2. Минимальное расстояние от одной из поверхностей L и L1 керамического изделия до линии контакта струны 6 и ножа 7, то есть их крайнее положение после отрезания заготовки, выбирается в зависимости от вида керамического изделия, например при изготовлении облицовочной плитки оно должно превышать толщину плитки, для облицовочного кирпича это расстояние может быть равным половине толщины кирпича. В показанном на чертеже варианте расстояние s от нижней поверхности L1 бруса 2 до струны 6 находится на уровне отверстий 4 заготовки 3 керамического изделия, что больше толщины плитки.

Таким образом, смычок 5 предназначен для отрезания верхней части бруса 2 со стороны его верхней поверхности L, с плоскостью разделения R, а нож 7 предназначен для отрезания его нижней части со стороны его нижней поверхности L1 с плоскостью разделения R1. При таком конструктивном выполнении режущего механизма заусенцы при выдавливание пластичной массы образуются по существу в средней части заготовки 3 внутри продольных отверстий 4, в непосредственной близости от линии контакта струны 6 и ножа 7, что предотвращает образование заусенцев вдоль кромок пересечения лицевых поверхностей L и L1 бруса 2 с поверхностями R и R1 разделения. Несмотря на то, что при резке бруса таким режущим механизмом получается по существу две поверхности R и R1 разделения бруса, расположенные одна от другой на расстоянии, равном толщине ножа 7, однако это расстояние мало и может составлять не более 0,5 - 2 мм, что не снижает качества керамического изделия, а при изготовлении керамического изделия, из которого получают облицовочную плитку разделением его на две части, все плитки, с лицевыми поверхностями как L, так и L1, имеют одинаковую ширину.

Толщина струны 6 и нож 7 могут быть одинаковыми, причем в других вариантах устройства струна 6 может быть расположена со стороны заготовки 3 керамического изделия, то есть отделенной части бруса 2, а нож 7 - со стороны оставшейся части бруса 2.

На фиг. 3 смычок 5 и нож 7 показаны в крайнем положении перед разрезанием бруса 2. В этом положении смычка 5 струна 6 расположена над поверхностью бруса L под углом а к подложке 1. В этом же крайнем положении ножа 7 его режущая кромка 8 расположена ниже подложки 1 и, следовательно, под поверхностью бруса L1, под углом b к подложке 1. Причем угол a > b. Смычок 5 связан с валом 9 жестко, с возможностью регулирования угла a для разрезания бруса 2 различной толщины. Рычаг 13, жестко связанный с валом 9 привода, расположен в этом положении под углом c к смычку 5. Рычаг 13 связан с валом 9 с возможностью изменения угла c. Изменением угла c регулируется угол b.

Устройство работает следующим образом: брус 2 (фиг. 2) из мундштука пресса (на фиг. 2 не показан) непрерывно подается на ленту приемного транспортера, которая под действием сил трения, создаваемых выходящим брусом, приводится в движение. Брус разрезается во время движения, поэтому все механизмы устройства и подложка кинематически связаны с приводом их возвратно-поступательного перемещения. После отрезания очередной заготовки 3 (фиг. 1, 2) керамического изделия подложка 1, стол 16, смычок 5 и нож 7 режущего механизма перемещаются из одного крайнего положения в другое крайнее положение для отрезания следующей заготовки 3, показанное на фиг. 3. Вал 9 приводом поворачивается по часовой стрелке, вокруг своей продольной оси, одновременно поворачивая жестко связанные с ним смычок 5 и рычаг 13 также по часовой стрелке, устанавливая струну 6 в исходное положение. При повороте рычага 13 перемещается шатун 12, толкая рычаг 10, который поворачивается вокруг оси 11, устанавливая в исходное положение режущую кромку 8 ножа 7. После размещения отрезаемой части бруса 2 на подложке 1 приводом поворачивается против часовой стрелки вал 9, одновременно против часовой стрелки навстречу друг другу поворачиваются смычок 5 и нож 7. При этом струной 6 отрезается верхняя часть бруса 2 со стороны его верхней поверхности L, с плоскостью разделения R, а ножом 7 - его нижняя часть со стороны его нижней поверхности L1 с плоскостью разделения R1. При таком конструктивном выполнении режущего механизма заусенцы от выдавливания пластичной массы при резке образуются по существу в средней части заготовки 3 внутри продольных отверстий 4, в непосредственной близости от линии контакта ножа 7 и струны 6 в их крайнем положении, не допуская образования заусенцев вдоль кромок пересечения лицевых поверхностей L и L1 бруса 2 с поверхностями R и R1 разделения, то есть по периметру по меньшей мере двух параллельных наружных поверхностей. Эти обе поверхности L и L1 получаются гладкими и могут использоваться в качестве лицевых поверхностей керамического изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО РАЗДЕЛЕНИЯ ЗАГОТОВКИ ИЗ ХРУПКОГО МАТЕРИАЛА | 2001 |

|

RU2209727C2 |

| СЛОИСТАЯ СТРУКТУРА ИЗ ПЛАСТИЧНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2323192C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИЧНОГО БРУСА | 2012 |

|

RU2526030C2 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2132430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ И ОБЛИЦОВОЧНАЯ КЕРАМИЧЕСКАЯ ПЛИТКА, ИСПОЛЬЗУЕМАЯ В СПОСОБЕ | 1997 |

|

RU2133193C1 |

| Устройство для резки глиняного бруса | 1982 |

|

SU1049254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1996 |

|

RU2104153C1 |

| АВТОМАТ ДЛЯ РЕЗКИ ГЛИНЯНОГО БРУСА | 2000 |

|

RU2183555C2 |

| СМЫЧОК | 2003 |

|

RU2274908C2 |

Изобретение относится к области строительства. В способе из пластичной массы формуют брус, разрезают брус на заготовки, используя два режущих инструмента, режущие кромки которых при разрезании бруса перемещают по плоскости разделения бруса из одного крайнего положения в другое крайнее положение в направлении навстречу одна другой, обеспечивая совмещение положений режущих кромок режущих инструментов на поверхности разделения по линии, расположенной между двумя параллельными поверхностями бруса, которые используются в качестве лицевых поверхностей керамического изделия. Устройство для разрезания бруса из пластичной массы содержит подложку для размещения отделяемой части бруса, и связанный с приводом режущий механизм, который состоит из ножа и смычка с натянутой струной. Нож и смычок смонтированы с возможностью поворота в плоскости разделения бруса из одного крайнего положения в другое крайнее положение, при котором режущая кромка ножа и струна расположены между горизонтальными поверхностями бруса. В этом положении струна контактирует с ножом. Технический результат - повышение качества лицевых поверхностей керамического изделия. 2 с. и 10 з.п. ф-лы, 3 ил.

| БАЙСОГОЛОВ В.Г | |||

| и др | |||

| Механическое и транспортное оборудование заводов огнеупорной промышленности | |||

| - М.: Металлургия, 1972, с.167-170 | |||

| DE 3341893 A, 03.01.1985 | |||

| DE 4215646 A1, 18.11.1993 | |||

| GB 1026610 A, 20.04.1966 | |||

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| НО-ТСХНННЕОИАЯ | 0 |

|

SU355016A1 |

Авторы

Даты

2001-05-27—Публикация

1999-05-14—Подача