Область техники, к которой относится изобретение

Изобретение относится к строительным материалам, а именно к формованным изделиям, используемым при производстве строительных материалов, и касается слоистой структуры из пластичного материала для получения керамической облицовочной плитки.

Предлагаемая слоистая структура из пластичного материала для получения керамической облицовочной плитки используется в технологическом процессе изготовления прямоугольных или квадратных облицовочных плиток методом экструзии, преимущественно из пластичной формовочной массы, используемой для производства кирпича. Плитка, полученная с использованием предлагаемой слоистой структуры, применяется для облицовки преимущественно наружных панелей любых строительных конструкций, к которым относятся здания и сооружения промышленного и гражданского строительства. Такую плитку можно также с успехом использовать для отделки внутренних помещений таких зданий и сооружений.

Уровень техники

Основными потребительскими характеристиками, предъявляемыми к облицовочным изделиям строительных конструкций, являются их невысокая стоимость и качество лицевых поверхностей. Вес и габаритные размеры облицовочной плитки также являются важной характеристикой, определяющей трудозатраты на облицовку строительной конструкции.

На величину стоимости облицовочных изделий, как известно, существенно влияет себестоимость их изготовления. Качество плитки: т.е. отсутствие деформаций, коробления, трещин, высолов, пятен и задиров на лицевых поверхностях также определяется техпроцессом ее изготовления, в частности конфигурацией поперечного сечения слоистой структуры, ее геометрическими размерами, условиями сушки и обжига, составом используемой формовочной массы. Достаточно распространенный технологический процесс изготовления керамической облицовочной плитки методом экструзии включает следующие операции: формование из пластичной формовочной массы слоистой структуры в виде бруса, разрезание бруса на заготовки в виде брикетов или блоков, сушку, обжиг брикетов и получение керамической плитки путем разделения брикета на плитки.

Из слоистой структуры получают плитки как плоские (рядовые), так и угловые. Состав и качество используемой пластичной формовочной массы существенно влияет на себестоимость плитки и определяет используемую конфигурацию и геометрические размеры слоистой структуры, от которой зависят затраты на сушку и обжиг брикетов и, в конечном счете, себестоимость облицовочной плитки. Одной из характерных особенностей производства керамических облицовочных изделий из известных слоистых структур является то, что с увеличением габаритных размеров плит возникают трудности, связанные с их изготовлением и предотвращением деформации плит при сушке и обжиге. В результате крупногабаритные облицовочные плиты оказываются значительно дороже мелкогабаритных.

Таким образом, при производстве керамической плитки для облицовки строительных конструкций себестоимость плитки существенно зависит от конфигурации и геометрических размеров слоистой структуры, получаемой при формовании.

Известна структура из пластичного материала для получения спаренной керамической плитки (патент РФ №2167761 на изобретение "Способ изготовления керамического изделия для облицовки строительных конструкций и устройство для разрезания бруса из пластичной массы"), выполненная в виде бруса, две горизонтальные наружные поверхности которого являются лицевыми поверхностями плитки. Эту структуру используют преимущественно при производстве плиток из дешевой формовочной смеси, используемой при производстве кирпича. Брус имеет плоскость разъема для разделения брикетов на две части с лицевой поверхностью в каждой из них, т.е. на две плитки. Для этого в брусе выполнены сквозные продольные отверстия, по которым проходит плоскость разъема брикетов на плитки. Поскольку лицевыми поверхностями плитки являются обе горизонтальные поверхности бруса, верхняя и нижняя, при разделении бруса на брикеты необходимо использовать специальные устройства, предотвращающие образование заусенцев и задиров на нижней поверхности брикета.

Для уменьшения производственных площадей и снижения энергозатрат на сушку и обжиг выгодно, чтобы слоистая структура содержала большее количество слоев для получения плитки, и чтобы толщина слоев была минимально необходимой для данного типоразмера плитки.

Широко известны также слоистые структуры, получаемые на стадии формования в технологическом процессе производства керамической облицовочной плитки, которые могут содержать более двух слоев. Такие многослойные структуры содержат преимущественно от трех до шести слоев, расположенных параллельно, один за другим, и позволяют получить из одного брикета соответственно от трех до шести плиток. На тыльной поверхности каждого слоя выполнены продольные выступы, расположенные вдоль бруса. При этом выступы выполнены, как правило, в виде рифления, имеют высоту от 1 до 10 мм и в зависимости от толщины плитки составляют не более одной трети ее толщины. Эти выступы или рифления предназначены только для увеличения сцепления облицовочной плитки с поверхностью строительной конструкции. В такой структуре рифления, выполненные на поверхностях слоев, являющихся тыльной поверхностью плиток, практически находятся в контакте с поверхностями соседних слоев, являющихся лицевыми поверхностями получаемых плиток.

Пустотность такой структуры незначительна, что существенно ухудшает условия сушки и обжига внутренних слоев, приводящие к образованию трещин, деформаций, появлению высолов и, как следствие, увеличению процента брака, увеличению времени сушки и, следовательно, энергозатрат, т.е. себестоимости плитки. Слои могут быть расположены как горизонтально, так и вертикально. При этом чаще всего они расположены вертикально, поскольку при горизонтальном расположении при резке бруса на брикеты слои деформируются.

При вертикальном расположении геометрические размеры плиток ограничены размером слоев структуры по высоте. Кроме того, при таком расположении при резке на брикеты на боковых поверхностях могут образовываться заусенцы.

Известна слоистая структура из пластичного материала для получения керамической облицовочной плитки, которая используется для изготовления малогабаритной облицовочной плитки преимущественно из формовочной смеси, применяемой для изготовления кирпича ("Эффективные конструкции из керамики", С.Б.Дехтяр и др. Государственное издательство литературы по строительству и архитектуре УССР, Киев 1958, стр.38-40). Она имеет форму бруса по существу прямоугольного или квадратного поперечного сечения и содержит, по меньшей мере, два слоя, которые расположены по существу параллельно, одна из поверхностей каждого из которых является лицевой поверхностью облицовочной плитки, другая - тыльной поверхностью, на которой выполнены продольные выступы, расположенные вдоль бруса, и два дополнительных слоя, расположенных параллельно, по разные стороны от поверхностей основных слоев, являющихся боковыми поверхностями плиток, каждый из которых соединен с боковой поверхностью каждого основного слоя перемычкой, расположенной по существу параллельно выступам.

Эта слоистая структура состоит из четырех основных слоев и двух дополнительных. В этой структуре основные слои расположены вертикально, а дополнительные - горизонтально. Максимальные габаритные размеры получаемой плитки - 250×140 мм. Толщина основных слоев составляет 15 мм, высота выступов - 5 мм, что составляет одну треть ее толщины. Расстояние между основными слоями, при котором обеспечиваются нормальные условия сушки и обжига составляет от 0,75 до 2 толщин основных слоев. Основные слои расположены так, что лицевые поверхности плиток обращены в сторону пустот, т.е. не контактируют с тыльными поверхностями соседних слоев. Габаритные размеры плиток, получаемых с помощью такой структуры, ограничены, поскольку при их увеличении нарушается устойчивость структуры в пластичном состоянии и при резке на брикеты слои сминаются, происходит их деформация, и на боковых поверхностях возникают заусенцы.

Таким образом, при использовании известной слоистой структуры особенно из пластичной формовочной массы, используемой для производства кирпича, можно получить только малогабаритную облицовочную плитку необходимого качества.

Раскрытие изобретения

В основу изобретения поставлена задача разработать слоистую структуру из пластичного материала для получения керамической облицовочной плитки с таким выполнением и расположением слоев, которое улучшило бы условия сушки и обжига слоев и при любом заданном количестве этих слоев позволило бы изготавливать из пластичного материала, используемого преимущественно при производстве кирпича, плитки любого размера высокого качества при низкой себестоимости.

Поставленная задача решена тем, что в слоистой структуре из пластичного материала для получения керамической облицовочной плитки, имеющей форму бруса по существу прямоугольного или квадратного поперечного сечения, содержащей, по меньшей мере, два слоя, которые расположены по существу параллельно, одна из поверхностей каждого из которых является лицевой поверхностью облицовочной плитки, другая - тыльной поверхностью, на которой выполнены продольные выступы, расположенные вдоль бруса, и два дополнительных слоя, расположенных параллельно, по разные стороны от поверхностей основных слоев, являющихся боковыми поверхностями плиток, каждый из которых соединен с боковой поверхностью каждого основного слоя перемычкой, расположенной по существу параллельно выступам согласно изобретению, основные слои расположены горизонтально, тыльная поверхность соответственно каждого верхнего слоя обращена к лицевой поверхности соответствующего соседнего нижнего слоя, и выступы имеют опорные поверхности, контактирующие с лицевой поверхностью соседнего нижнего слоя, их высота составляет от 0,5 до 2,5 толщин слоя, на котором они выполнены, при этом выступы имеют заданную форму, обеспечивающую после обжига структуры их отделение от поверхности, на которой они выполнены.

Горизонтальное расположение основных слоев с выступами, имеющими опорные поверхности, контактирующими с лицевой поверхностью соседнего нижнего слоя, позволяет получить из недорогой формовочной смеси устойчивую многослойную структуру из пластичного материала для изготовления недорогой качественной облицовочной плитки любых используемых размеров толщиной от 6 до 30 мм и более.

Использование предлагаемой многослойной структуры позволяет уменьшить толщину плиток до минимально необходимой, в частности до 6 мм.

Наличие выступов, выполненных с возможностью отделения от тыльной поверхности облицовочной плитки после обжига структуры, т.е. в твердом состоянии, позволяет для любого количества слоев при различной их толщине подобрать требуемую высоту выступов, для создания каналов для циркуляции воздуха, необходимого проходного сечения, обеспечивающего оптимальные условия сушки и обжига внутренних слоев и поверхностей слоистой структуры.

Большим преимуществом предлагаемой структуры является то, что она позволяет за счет усадки массы в процессе сушки брикетов по существу разделить слои с образованием зазоров и исключить контакт опорных поверхностей выступов с лицевыми поверхностями плитки. Образование зазоров в процессе сушки также исключает появление высолов и пятен и обеспечивает получение качественных лицевых поверхностей плиток, получаемых из основных слоев структуры.

Улучшение условий сушки и обжига соседних слоев структуры позволяет снизить требования к качеству формовочной смеси и тем самым снизить себестоимость плитки за счет использования недорогой смеси, например, для производства кирпича.

Большим преимуществом такой слоистой структуры является то, что при ее использовании можно получать не только плоские рядовые облицовочные плитки, но и одновременно рядовые и угловые облицовочные плитки.

Таким образом, использование предлагаемой слоистой структуры позволяет изготавливать из дешевого пластичного материала, применяемого при производстве кирпича, плитки любого типоразмера высокого качества при низкой себестоимости.

Для увеличения пустотности слоистой структуры выгодно, чтобы выступы в поперечном сечении имели по существу трапециевидную форму и были обращены меньшим основанием к тыльной поверхности, на которой они выполнены.

При сравнительно тонких основных слоях слоистой структуры выступы в поперечном сечении могут иметь по существу прямоугольную форму или форму квадрата с канавками для отделения выступов, выполненными по линиям пересечения тыльных поверхностей и боковых поверхностей выступов.

Протяженность опорной поверхности выступа в поперечном сечении может составлять от 0,8 до 2 толщин слоя, на котором они выполнены.

Выступы целесообразно расположить на одинаковом расстоянии один от другого.

Расстояние между выступами может составлять от 0,8 до 2,5 протяженности опорной поверхности выступа в поперечном сечении.

Для каждого типоразмера плитки суммарная площадь опорной поверхности выступов, выполненных на тыльной поверхности плитки, может составлять от 0,3 до 0,8 площади плитки.

Краткое описание чертежей

В дальнейшем изобретение поясняется конкретными примерами его осуществления и прилагаемыми чертежами, на которых

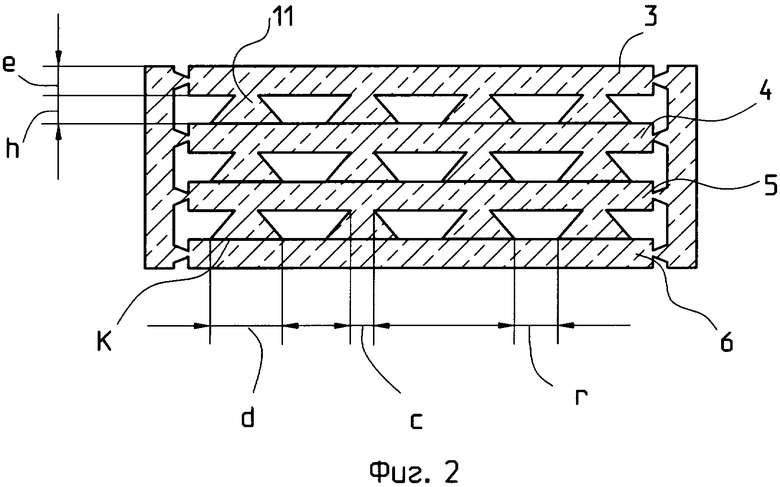

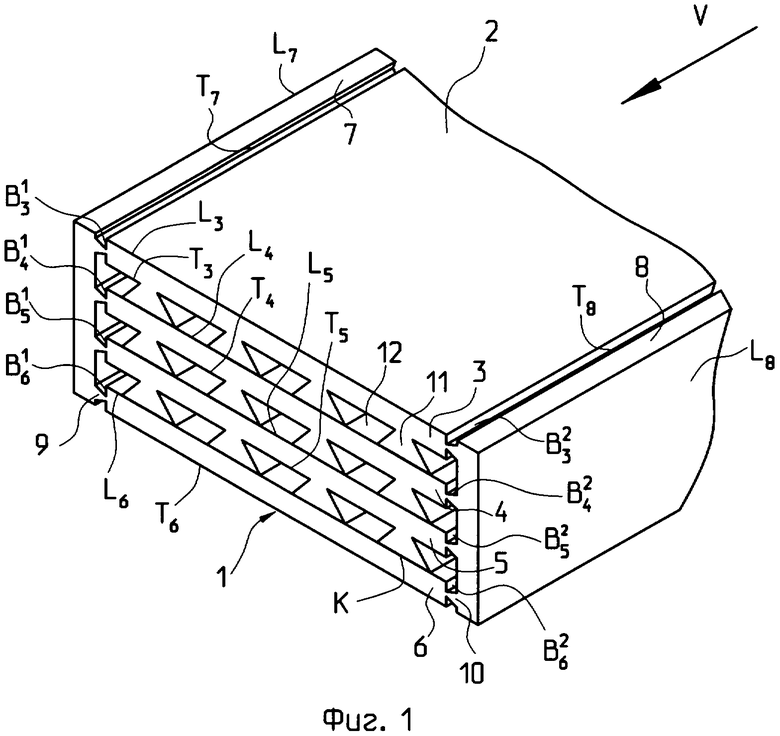

фиг.1 изображает предлагаемую слоистую структуру из пластичного материала для получения плоских облицовочных плиток в виде части бруса (изометрия), согласно изобретению;

фиг.2 - поперечное сечение бруса на фиг.1, согласно изобретению;

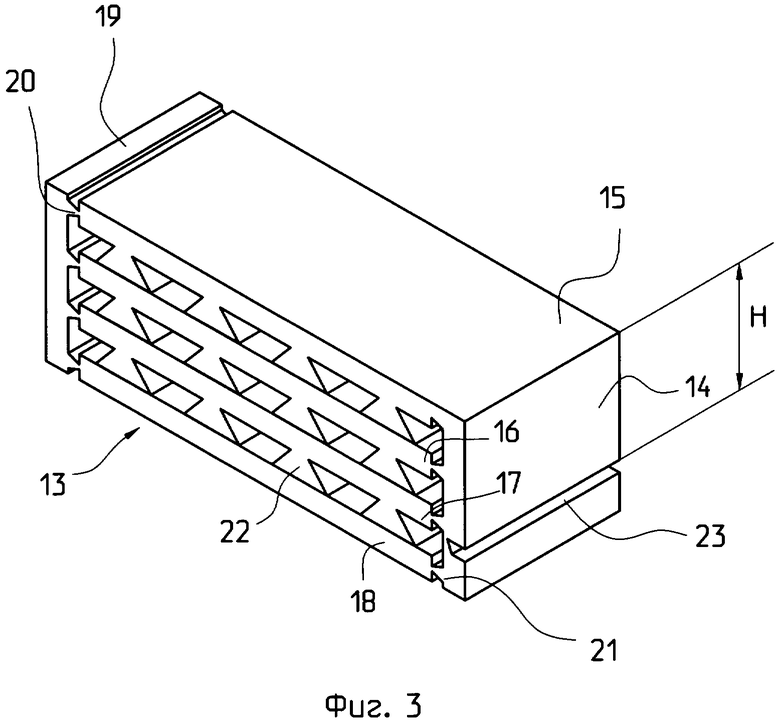

фиг.3 - вариант слоистой структуры для получения плоских и угловых облицовочных плиток в форме брикета (изометрия), согласно изобретению.

Осуществление изобретения

Предлагаемая слоистая структура из пластичного материала для получения керамической облицовочной плитки используется в технологическом процессе изготовления как плоской (рядовой), так и угловой керамической плитки для облицовки строительных конструкций и может иметь различные варианты конфигурации поперечного сечения, в частности различное количество основных слоев и их толщину, различную форму и размеры выступов и их расположение. Эту структуру получают на стадии формования методом экструзии из пластичной формовочной массы в виде бруса, имеющего в поперечном сечении по существу контур прямоугольника. Брус в поперечном сечении может также иметь квадратную форму. Это зависит от габаритных размеров изготавливаемых плиток. При этом количество слоев структуры может быть различным в зависимости от толщины плитки. Она может содержать, по меньшей мере, два слоя, расположенных горизонтально, которые предназначены для получения плиток основного типоразмера. Количество горизонтально расположенных слоев может быть от двух и более. Разумно, чтобы количество основных слоев было не более двенадцати. Однако при необходимости количество основных слоев может быть и больше, оно может быть ограничено лишь возможностями технологического оборудования. Использование предлагаемой слоистой структуры позволяет получать из одного брикета преимущественно до двенадцати и более основных плиток любых используемых или необходимых габаритов.

Для формования бруса используется преимущественно достаточно дешевая масса на основе ископаемой глины влажностью от 15 до 20% любого известного состава, используемого для метода пластичного формования керамических изделий, в частности кирпича. Эта масса содержит также наполнители: шамот, известь, при этом допускаются включения частиц размером до 2 мм. Можно также использовать и любую другую известную пластичную формовочную массу, например силикатную.

Слоистая структура 1, представленная на фиг.1, используется для получения плоской (рядовой) керамической плитки и имеет форму бруса 2 по существу прямоугольного поперечного сечения. В показанном на фиг.1 варианте она содержит группу из четырех основных слоев 3, 4, 5, 6, расположенных по существу горизонтально, один под другим, по существу параллельно один другому. Верхняя поверхность L3, L4, L5, L6 каждого из слоев 3, 4, 5, 6 является лицевой, а нижняя поверхность Т3, Т4, Т5, Т6 - тыльной поверхностью изготавливаемой облицовочной плитки и обращена к лицевой, т.е. верхней, поверхности соседнего нижнего слоя. Тыльная поверхность Т3, Т4, Т5 соответственно каждого верхнего слоя 3, 4, 5 обращена к лицевой поверхности L4, L5, L6 соответствующего соседнего нижнего слоя 4, 5, 6.

Поверхности В3 1 и В3 2, В4 1 и В4 2, B5 1 и В5 2, В6 1 и B6 2 являются боковыми поверхностями плиток, изготавливаемых из основных слоев 3, 4, 5, 6, т.е. плиток основного типоразмера. Две другие параллельные боковые поверхности плиток образуются при разрезании бруса 2 на брикеты. При этом габариты изготавливаемых плиток могут быть любыми используемыми или необходимыми.

Слоистая структура 1 содержит также два дополнительных слоя 7, 8, расположенных параллельно друг другу, наружные поверхности L7, L8 которых являются боковыми поверхностями бруса 2. Эти два дополнительных слоя 7, 8 расположены по существу вертикально, по разные стороны от боковых поверхностей В3 1, В4 1, B5 1, В6 1 и В3 1, В4 1, B5 1, В6 1,слой 7 - со стороны поверхностей В3 1, В4 1, В5 1, В6 1, слой 8 - со стороны поверхностей В3 2, В4 2, В5 2, В6 2. Они предназначены в основном для того, чтобы сохранить жесткость структуры, т.е. предотвратить перемещение основных слоев 3, 4, 5, 6 структуры относительно друг друга и предотвратить сминаемость слоев при резке на брикеты.

Каждый дополнительный слой 7, 8 также может быть использован для получения дополнительных облицовочных плиток, размеры которых определяются габаритными размерами слоистой структуры 1.

Каждый дополнительный слой 7, 8 соединен с каждым основным слоем 3, 4, 5, 6 соответственно одной перемычкой 9, 10, расположенной вдоль бруса 2, т.е. параллельно его оси и направлению V перемещения бруса 2 в процессе его формования.

Поверхности L7, L8 каждого из дополнительных слоев 7, 8 являются лицевыми, поверхности T7, T8 - тыльными поверхностями дополнительных облицовочных плиток. Перемычки 9 расположены между поверхностью Т7 дополнительного слоя 7 и поверхностями В3 1, В4 1, В5 1, В6 1 основных слоев 3, 4, 5, 6, а перемычки 10 - между поверхностью T8 дополнительного слоя 8 и поверхностями В3 2, В4 2, В5 2, В6 2 основных слоев 3, 4, 5, 6.

Перемычки 9, 10 в предлагаемой слоистой структуре выполнены так, чтобы после обжига можно было легко расколоть брикет на шесть плиток - четыре основных и две дополнительных. Перемычки можно выполнить, как и в любых других известных формуемых из пластичного материала структурах любым известным способом, например в виде подрезов. В показанном на фиг.1 варианте профиль перемычек 9, 10 имеет трапециевидную форму и обращен меньшим основанием к соответствующей боковой поверхности В3 1, В4 1, В5 1, В6 1 и B3 2, B4 2, B5 2, B6 2. В зависимости от толщины плитки длина меньшего основания перемычек 9, 10 может составлять от 0,2 до 0,5 толщины плитки. Она по существу должна быть такой, чтобы после обжига при ударе происходило разрушение перемычек 9, 10 и отделение дополнительных плиток от боковых поверхностей B3 1, B4 1, B5 1, B6 1 и В3 2, В4 2, В5 2, В6 2 основных плиток.

Для того, чтобы слоистая структура 1 была устойчивой в пластичном состоянии при резке на брикеты и перед сушкой, и чтобы слои 3, 4, 5, 6 были расположены на заданном расстоянии один от другого, обеспечивающем оптимальные условия сушки структуры 1, на тыльной поверхности Т3, Т4, Т5 каждого из основных слоев 3, 4, 5, обращенной к лицевой поверхности соответственно L4, L5, L6 нижнего соседнего слоя 4, 5, 6, выполнены продольные выступы 11. Выступы 11 расположены вдоль бруса 2 по существу параллельно перемычкам 9, 10 или направлению V перемещения бруса 2.

Выступы 11 имеют опорные поверхности K, контактирующие с лицевыми поверхностями соседних слоев. Между выступами 11 и участками соседних лицевых и тыльных поверхностей внутри структуры 1 образованы каналы 12, которые обеспечивают при сушке и обжиге равномерный прогрев внутренних слоев структуры 1. Это происходит за счет того, что только часть лицевых поверхностей, обращенных внутрь структуры 1, находится в контакте с опорными поверхностями К выступов 11.

При этом высота выступов, их расположение, расстояние между ними, профиль поперечного сечения, протяженность опорных поверхностей могут быть различными, они выбираются опытным путем исходя из обеспечения достаточной жесткости и устойчивости структуры до сушки и обжига, в частности предотвращения сминаемости слоев при резке на брикеты, а также создания оптимальных условий сушки и обжига слоистой структуры. На выбор этих параметров существенно влияет толщина основных слоев структуры, т.е. получаемой основной плитки. Следует также отметить, что толщина основных слоев от слоя к слою также может быть различной, однако технологически наиболее целесообразно, чтобы толщина основных слоев была одинаковой.

В показанном на фиг.1, 2 варианте структуры 1 слои 3, 4, 5, 6 имеют одинаковую толщину е (фиг.2), которая обычно выбирается необходимой для выбранного типоразмера плитки и может составлять от 6 до 30 мм.

Расстояние между тыльными поверхностями Т3, Т4, Т5 и лицевыми поверхностями L4, L5, L6 соответственно слоев 3, 4, 5, 6 задается высотой h выступов 11. В предлагаемой слоистой структуре она может составлять от 0,5 до 2,5е, где е - толщина основного слоя, на котором выполнены выступы. При высоте выступов менее 0,5 толщины слоя пустотность структуры не обеспечивает оптимальные условия сушки и обжига, а при более 2,5 - снижена устойчивость структуры и возможна сминаемость слоев при резке на брикеты.

В показанном на фиг.1, 2 варианте слоистой структуры 1 высота h выступов 11 равна толщине е слоев 3, 4, 5, 6. В поперечном сечении выступы могут иметь различную форму, обеспечивающую необходимую устойчивость структуры при максимальной пустотности, обеспечивающей оптимальные условия сушки и обжига. Выступы в предлагаемой структуре имеют заданную форму, обеспечивающую после обжига структуры в твердом состоянии их отделение от поверхности, на которой они выполнены. Выступы в предлагаемой слоистой структуре должны быть выполнены и соединены с тыльной поверхностью так, чтобы после обжига брикета при его разделении на плитки их можно было отделить от поверхности, на которой они выполнены, например, с помощью удара, не повреждая плитки. Выступы 11 в показанном на фиг.1, 2 варианте слоистой структуры 1 имеют в поперечном сечении трапециевидную форму и обращены меньшим основанием к тыльной поверхности слоя, на котором они выполнены. При этом величина с меньшего основания может составлять от 0,25 до 0,5 протяженности d опорной поверхности K, т.е. меньшего основания трапеции. В показанном варианте трапециевидного профиля боковые поверхности выступов 11 выполнены плоскими, в других вариантах они могут быть криволинейными, выпуклыми или вогнутыми.

Выступы в поперечном сечении могут иметь по существу прямоугольную форму или форму квадрата, при этом по линиям пересечения тыльных поверхностей и боковых поверхностей выступов должны быть выполнены канавки для отделения выступов, задающие плоскость разъема.

В варианте слоистой структуры 1, показанном на фиг.1, 2, выступы 11 нижнего слоя 4, 5 расположены под выступами 11 верхнего слоя соответственно 3, 4 один под другим. Может быть другой вариант расположения продольных выступов, при котором выступы одного слоя могут быть смещены относительно друг друга, например, в шахматном порядке, т.е. расположены под каналами предыдущего слоя.

При этом протяженность опорной поверхности выступа в поперечном сечении может составлять от 0,8 до 2,0е, где е - толщина слоя, на котором выполнены выступы. При протяженности опорной поверхности выступа менее 0,8 толщины слоя невысока устойчивость структуры, при этом возможна сминаемость слоев, а при протяженности более 2,0 толщин слоя пустотность структуры не обеспечивает оптимальных условий сушки и обжига. В варианте слоистой структуры 1, показанном на фиг.1, 2, протяженность d (фиг.2) опорной поверхности K выступа 11 составляет 2е.

Расстояние между выступами в предлагаемой структуре может быть как одинаковым, так и различным. Это расстояние выбирается с учетом формы поперечного сечения выступа, обеспечения достаточной жесткости структуры в пластичном состоянии и создания оптимальных условий сушки и обжига. Расстояние между опорными поверхностями выступов может составлять от 0,5 до 2,5 протяженности опорной поверхности выступа в поперечном сечении. При расстоянии между опорными поверхностями выступов менее 0,5 протяженности опорной поверхности выступа пустотность структуры не обеспечивает оптимальные условия сушки и обжига, а при расстоянии более 2,5 протяженности опорной поверхности выступа невысока устойчивость структуры, при этом возможна сминаемость слоев.

Технологически наиболее выгодно расположить выступы 11 (фиг.2) по существу на одинаковом расстоянии один от другого, где r - расстояние между опорными поверхностями K выступов 11, и r равно 0,5 d.

Суммарная площадь опорной поверхности выступов может составлять от 0,3 до 0,8 площади плитки. При суммарной площади менее 0,3 площади плитки устойчивость структуры невысока, при этом возможна сминаемость слоев, а при суммарной площади более 0,8 площади плитки - пустотность структуры не обеспечивает оптимальные условия сушки и обжига.

При таком выполнении выступов с одной стороны повышается пустотность слоистой структуры, обеспечивающая равномерность прогрева слоев слоистой структуры, предотвращается сминаемость слоев при резке бруса на брикеты и обеспечивается отделение выступов от тыльной поверхности плитки.

Использование предлагаемой слоистой структуры позволяет изготавливать из дешевого пластичного материала, применяемого при производстве кирпича, плитки любого типоразмера высокого качества при низкой себестоимости.

Таким образом, в предлагаемой слоистой структуре 1 (фиг.1.2) основные слои 3, 4, 5, 6 образуют плитки основного типоразмера, размеры же дополнительных плиток, образуемых дополнительными слоями 7, 8, определяются размерами основных плиток.

Чаще всего керамическая облицовочная плитка, полученная из предлагаемой слоистой структуры, имеет прямоугольную форму, отношение ее ширины к длине может лежать в пределах от 0,1 до 0,8. Облицовочная плитка может иметь другое соотношение габаритных размеров, она может быть также квадратной.

Большим преимуществом такой слоистой структуры является то, что при использовании такой структуры можно получать не только плоские облицовочные плитки, но и одновременно плоские (рядовые) и угловые облицовочные плитки.

На фиг.3 показан вариант слоистой структуры 13 в виде брикета, которая применяется для получения одной угловой и четырех плоских (рядовых) плиток. Слоистая структура 13 выполнена по существу аналогично структуре 1 (фиг.1, 2), за исключением того, что для получения угловой плитки один из дополнительных вертикально расположенных слоев 14 выполнен за одно целое с верхним горизонтально расположенным слоем 15. Структура 13 содержит еще три основных горизонтально расположенных слоя 16, 17, 18 и второй дополнительный вертикально расположенный слой 19. Каждый слой 15, 16, 17, 18 соединен с дополнительным слоем 19 перемычкой 20. Каждый слой 16, 17, 18 соединен с дополнительным слоем 14 перемычкой 21. На тыльной поверхности каждого из основных слоев 15, 16, 17 выполнены выступы 22, по существу аналогичные выступам 11 слоистой структуры, представленной на фиг.1, 2. Выступы 22 имеют опорные поверхности, контактирующие с поверхностями соседнего нижнего слоя, и имеют заданную форму, обеспечивающую после обжига структуры их отделение от поверхности, на которой они выполнены. Т.е. выступы выполнены с возможностью отделения от тыльной поверхности облицовочной плитки после обжига структуры.

Кроме того, в слое 14 выполнена канавка 23 на высоте Н от лицевой поверхности слоя 15, где Н - необходимая длина отогнутого участка угловой плитки.

Для получения угловой плитки в предлагаемой слоистой структуре возможны варианты, в которых за одно целое с дополнительным слоем выполнен нижний основной слой или вариант для получения двух угловых плиток, в котором за одно целое с одним дополнительным слоем выполнен верхний основной слой, а с другим - нижний основной слой.

Предлагаемая слоистая структура 1 (фиг.1) из пластичного материала для получения керамической облицовочной плитки формуется методом экструзии в виде бруса 2, который непрерывно подается на ленту приемного транспортера, которая под действием сил трения, создаваемых выходящим брусом, приводится в движение. Брус 2 во время движения разрезается на брикеты, протяженность которых вдоль бруса 2 задается габаритными размерами, шириной или длиной, основных плиток, получаемых из горизонтально расположенных слоев 3, 4, 5, 6. При разрезании бруса на брикеты режущая кромка режущего инструмента перемещается сверху вниз, обеспечивая получение качественных лицевых поверхностей плиток, поскольку появление заусенцев возможно лишь на тыльных поверхностях основных слоев 3, 4, 5, 6 слоистой структуры 1. При этом устойчивость слоистой структуры 1 обеспечивается при любых габаритных размерах брикета. Далее при сушке брикетов за счет создания оптимальных условий циркуляции нагретого воздуха по каналам 12 обеспечивается равномерный прогрев слоев структуры, предотвращающий образование трещин, деформаций, появление высолов.

В процессе сушки брикетов за счет усадки пластичной массы слои 3, 4, 5, 6 в структуре 1 разделяются с образованием зазоров между опорными поверхностями K выступов 11 и лицевыми поверхностями L3, L4, L5, L6, величина которых зависит от толщины слоев и усадки формовочной массы. При этом исключается контакт опорных поверхностей выступов с лицевыми поверхностями плитки, что предотвращает появление пятен и высолов на лицевых поверхностях плиток. Образование зазоров в процессе сушки также улучшает условия сушки и обжига и обеспечивает получение качественных лицевых поверхностей плиток, получаемых из основных слоев структуры. После сушки брикеты подвергают обжигу и затем разделяют на шесть плиток - четыре основного типоразмера и две дополнительного типоразмера. Одновременно от тыльных поверхностей Т3, Т4, Т5, Т6 отделяют выступы 11. Из слоев 3, 4, 5, 6 брикета, имеющего слоистую структуру 1 (фиг.1.2), получают четыре плоские (рядовые) плитки основного типоразмера, из слоев 7, 8 - две плоские плитки дополнительного типоразмера.

Из слоистой структуры 13 (фиг.3) аналогичным образом получают из слоев 14 и 15 одну угловую плитку, из слоев 16, 17, 18 - три плоские (рядовые) рядовых плитки основного типоразмера, из слоя 19 - плитку дополнительного типоразмера.

Таким образом, использование предлагаемой слоистой структуры позволяет изготавливать из дешевого пластичного материала, применяемого при производстве кирпича, как плоские (рядовые), так и угловые плитки любого типоразмера высокого качества при низкой себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО РАЗДЕЛЕНИЯ ЗАГОТОВКИ ИЗ ХРУПКОГО МАТЕРИАЛА | 2001 |

|

RU2209727C2 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2132430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ БРУСА ИЗ ПЛАСТИЧНОЙ МАССЫ | 1999 |

|

RU2167761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ И ОБЛИЦОВОЧНАЯ КЕРАМИЧЕСКАЯ ПЛИТКА, ИСПОЛЬЗУЕМАЯ В СПОСОБЕ | 1997 |

|

RU2133193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ (ВАРИАНТЫ) | 2007 |

|

RU2347046C1 |

| Способ изготовления тонкостенных облицовочных плиток | 1981 |

|

SU952818A1 |

| ПУСТОТООБРАЗОВАТЕЛЬ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО БРИКЕТА | 2009 |

|

RU2401734C1 |

| ПЛИТКА ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2299957C2 |

| БРОНЕПАНЕЛЬ ПУЛЕЗАЩИТНАЯ | 2012 |

|

RU2491494C1 |

Изобретение относится к строительным материалам, а именно к формованным изделиям, используемым при производстве строительных материалов. Слоистая структура из пластичного материала для получения керамической облицовочной плитки имеет форму бруса по существу прямоугольного или квадратного поперечного сечения и содержит по меньшей мере два слоя, которые расположены по существу параллельно, и два дополнительных слоя. Одна из поверхностей каждого из слоев является лицевой поверхностью облицовочной плитки. Другая - тыльной поверхностью, на которой выполнены продольные выступы, расположенные вдоль бруса. Два дополнительных слоя расположены параллельно, по разные стороны от поверхностей основных слоев, являющихся боковыми поверхностями плиток. Каждый из них соединен с боковой поверхностью каждого основного слоя перемычкой, расположенной по существу параллельно выступам. Основные слои расположены горизонтально таким образом, что тыльная поверхность соответственно каждого верхнего слоя обращена к лицевой поверхности соответствующего соседнего нижнего слоя, а выступы имеют опорные поверхности, контактирующие с лицевой поверхностью соседнего нижнего слоя. Высота выступов составляет от 0,5 до 2,5 толщин слоя, на котором они выполнены. При этом выступы имеют заданную форму, обеспечивающую после обжига структуры их отделение от поверхности, на которой они выполнены. Технический результат изобретения заключается в улучшении условий сушки и обжига слоев, при любом их количестве, что позволяет изготовлять как плоские (рядовых), так и угловые плитки любого типоразмера высокого качества при низкой себестоимости. 6 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО РАЗДЕЛЕНИЯ ЗАГОТОВКИ ИЗ ХРУПКОГО МАТЕРИАЛА | 2001 |

|

RU2209727C2 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2132430C1 |

| Держатель для скрипки при игре на ней | 1928 |

|

SU24686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ ДЛЯ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ БРУСА ИЗ ПЛАСТИЧНОЙ МАССЫ | 1999 |

|

RU2167761C2 |

| JP 2002067021 А, 05.03.2002 | |||

| DE 2939768 A1, 17.04.1980. | |||

Авторы

Даты

2008-04-27—Публикация

2006-06-28—Подача