Изобретение относится к способу частичного восстановления оксидов железа в печи с вращающимся подом.

Известный способ частичного восстановления оксидов железа в печи с вращающимся подом называют способом FASTMET Midrex Steel Corporation. Подробная форма выполнения способа FASTMET описана в патенте США 4.701.214 от имени Kaneko с соавторами (переданном фирме Midrex International BV Rotterdam).

Способ FASTMET, описанный в технической литературе, включая патент США, заключает в себе следующие стадии:

i) агломерацию смеси мелкоизмельченных оксидов железа, измельченного в порошок каменного угля и связующего для образования гранул, которые обычно имеют 20 мм в диаметре (в патенте США указывается предпочтительный диапазон 10 - 25 мм);

ii) подачу гранул в печь с вращающимся подом для формирования неглубокого слоя, состоящего от одного до трех слоев на поде, преимущественно с промежуточным слоем железной руды, отделяющим гранулы от пода печи, для защиты пода;

iii) нагрев гранул в печи с вращающимся подом от пространства над подом до температуры 1100 - 1370oC для восстановления оксидов железа в металлическое железо.

Из технической литературы известно, что способ FAST- MET достигает металлизации порядка 90%.

Восстановленные гранулы, полученные способом FASTMET, могут быть использованы для производства болванок железа или стали на таком оборудовании, как электродуговые печи и HJ-конвертеры, для восстановительной плавки.

Преимуществом способа FASTMET является то, что в нем используют мелкоизмельченные оксиды железа и угольную мелочь. Использование мелкоизмельченных оксидов железа и угольной мелочи является желательной целью, так как мелкоизмельченные оксиды железа являются недорогими и не могут быть использованы в ряде других процессов, а уголь является относительно недорогим по сравнению с коксом.

Целью настоящего изобретения является усовершенствование способа, по крайней мере, частичного восстановления оксидов железа в печи с вращающимся подом, что является улучшением способа FASTMET.

Согласно настоящему изобретению способ, по крайней мере, частичного восстановления оксидов железа включает в себя:

i) формирование слоя реагентов на вращающемся поде печи, включающих: (а) смесь мелкоизмельченных оксидов железа и измельченного углеродсодержащего материала и/или (б) микроагломераты мелкоизмельченных оксидов железа и порошкообразного углеродсодержащего материала и

ii) нагревание смеси и/или микроагломератов в печи с вращающимся подом до, по крайней мере, частичного восстановления оксидов железа.

Настоящее изобретение основано на том, что нет необходимости гранулировать мелкоизмельченные оксиды железа и угля для действенной и эффективной работы печи с вращающимся подом. Из технической литературы понятно, что способ FASTMET зависит от использования гранул. Исключение стадии гранулирования значительно упрощает процесс и могло бы значительно увеличить производительность и снизить капитальные и производственные затраты.

Под термином "микроагломераты" здесь понимают среднюю величину агломератов, которая меньше чем 1400 микрон и предпочтительно больше чем 500 микрон в диаметре.

Предпочтительно, чтобы микроагломераты образовывали существенную часть слоя реагентов.

Предпочтительно, чтобы металлизация продукта, полученного в стадии (ii), была по крайней мере 50%.

Смесь мелкоизмельченной железной руды и углеродсодержащего сырья может быть предварительно сформирована перед подачей смеси в печь с вращающимся подом. И, наоборот, мелкоизмельченная железная руда и углеродсодержащий материал можно подавать по отдельности в печь с вращающимся подом и смесь формировать на самом поде. Углеродсодержащим материалом может быть любое подходящее сырье, например, каменный уголь. Предпочтительно, чтобы углеродсодержащий материал был каменным углем. Предпочтительно, чтобы каменный уголь был измельчен в порошок. Микроагломераты могут быть сформированы любым подходящим способом. Слой реагентов в печи с вращающимся подом может быть любой подходящей толщины. Обычно глубина слоя составляет 20 - 25 мм.

Согласно настоящему изобретению также предлагается устройство для, по крайней мере, частичного восстановления оксидов железа, содержащее:

i) способ формирования микроагломератов мелкоизмельченной железной руды и измельченного углеродсодержащего материала,

ii) печь с вращающимся подом для, по крайней мере, частичного восстановления оксида железа из микроагломератов, полученных способом формирования микроагломератов.

По крайней мере, частично восстановленный продукт, полученный способом и в устройстве согласно изобретению, может быть использован в любой области. Предпочтительным, хотя ни в коем случае не исключительным, применением является получение металлического железа.

Для того чтобы оценить настоящее изобретение заявитель выполнил две раздельные экспериментальные программы на:

i) смеси мелкоизмельченной железной руды и угля;

ii) микроагломератах мелкоизмельченной железной руды, угля и бентонита в качестве связующего; и

iii) с целью сравнения со способом FASTMET на гранулах мелкоизмельченной железной руды, каменного угля и связующего.

Сырьем для первой экспериментальной программы служили железная руда из месторождения Yandicoogina, антрацит из месторождения Yarrabee и связующее - бентонит.

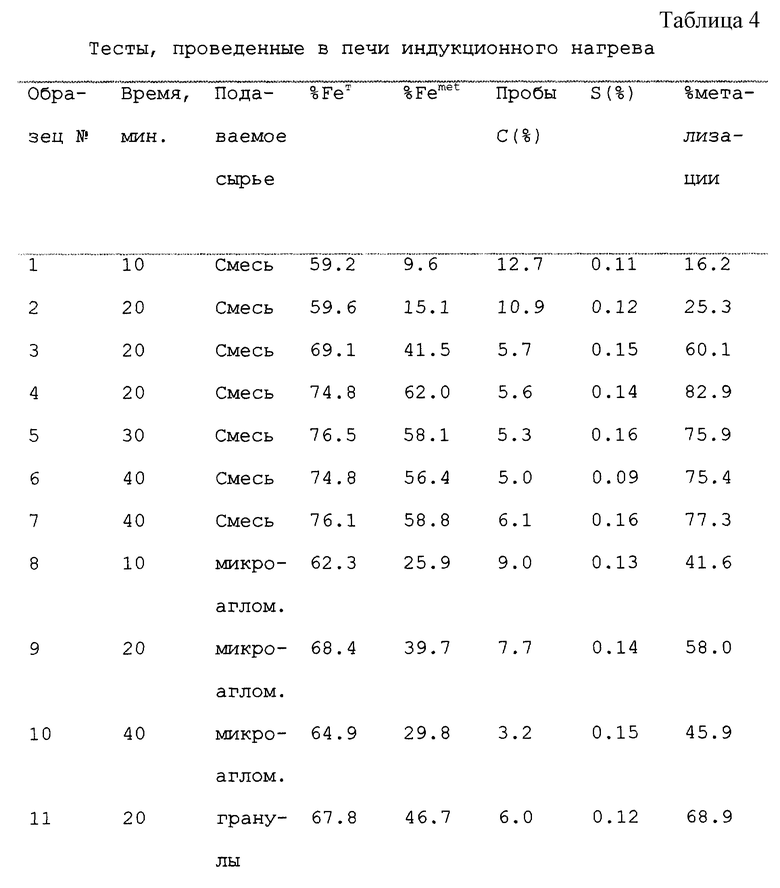

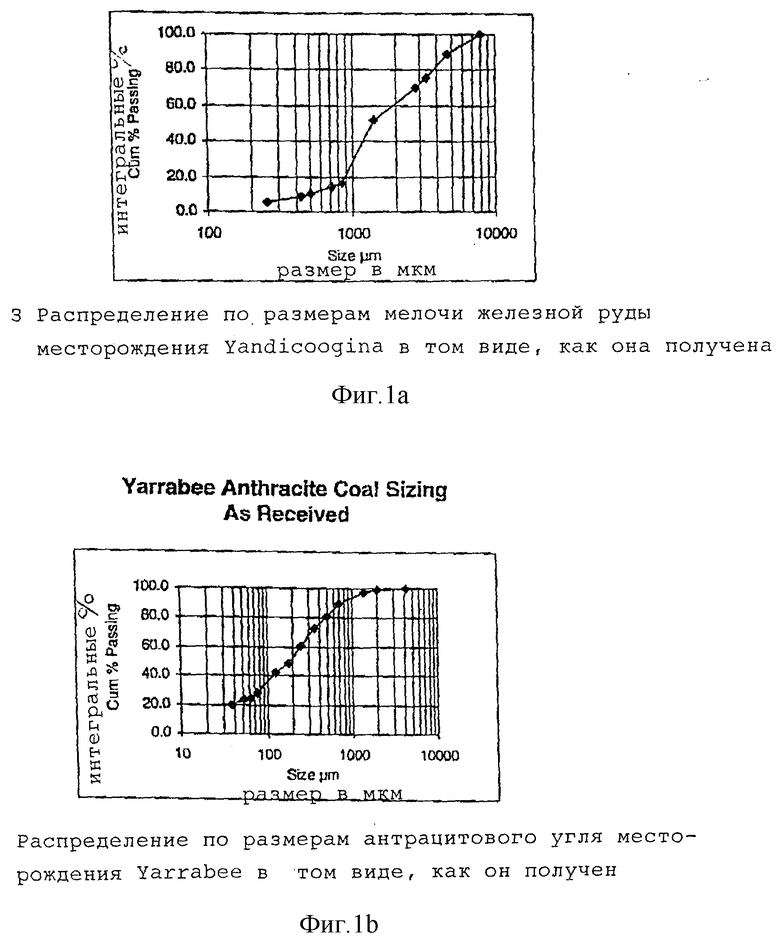

Результаты состава железной руды и каменного угля помещены в таблице 1, распределение частиц по размерам даны на фиг. 1а и фиг. 1b (проценты являются весовыми процентами)

Антрацитовый каменный уголь из месторождения Yarrabee (приблизительный состав) приведен в табл. 1а.

Гранулы для первой экспериментальной программы были приготовлены смешиванием порошкообразной железной руды, каменного угля и бентонита в следующих пропорциях, по весу:

мелочь железной руды, % - 9,25

каменый уголь, % - 19, 25%

бентонит, % - 1,5

Смесь поместили в ротационный дисковый гранулятор и воду разбрызгивали на падающий материал, вызывая агломерацию. После получения гранул их просушили в печи при 110oC. Гранулы меньше 16 мм отсеяли. Диапазон размеров оставшихся гранул являлся типичным для гранул, используемых в способе FASTMET.

Микроагломераты для первой экспериментальной программы были приготовлены из той же подаваемой смеси, что и гранулы. Подаваемую смесь и воду помещали в смеситель Эйриха и при работе смесителя получили микроагломераты порядка 1 мм в диаметре. Микроагломераты удалили из смесителя и высушили в печи при 110oC. Высушенные микроагломераты просеяли и получили сырье с размерами в диапазоне 500 - 1400 микрон.

Смесь мелкоизмельченной железной руды и угля для первой экспериментальной программы приготовили смешиванием вручную в пропорциях по весу 80% мелкоизмельченной железной руды и 20% угольной мелочи.

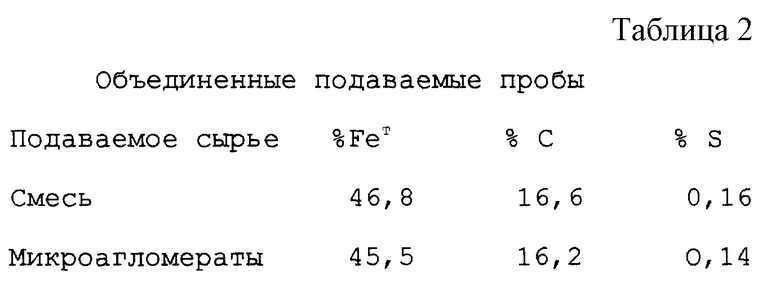

Объединенные подаваемые пробы для смеси мелкоизмельченной железной руды и угля, микроагломератов и гранул помещены в таблице 2.

Первая экспериментальная программа была выполнена в высокотемпературной печи с электрическим нагревом.

Образцы смеси мелкоизмельченной железной руды и угольной мелочи, микроагломераты и гранулы поместили в поддоне в печь на период времени между 5 и 120 минутами. Поддон был загружен монослоем гранул или слоем 25 мм глубиной микроагломератов или слоем 25 мм глубиной смеси мелкоизмельченной железной руды и угольной мелочи.

Печь работала при температуре 1200oC. Газовую смесь моноксида углерода и воздуха вдували в печь сверху поддона с образцом, чтобы симулировать сгорание газов и избытка воздуха в печи с вращающимся подом в соответствии с стандартными рабочими условиями способа FASTMET.

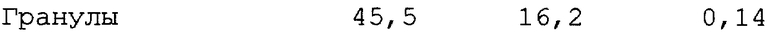

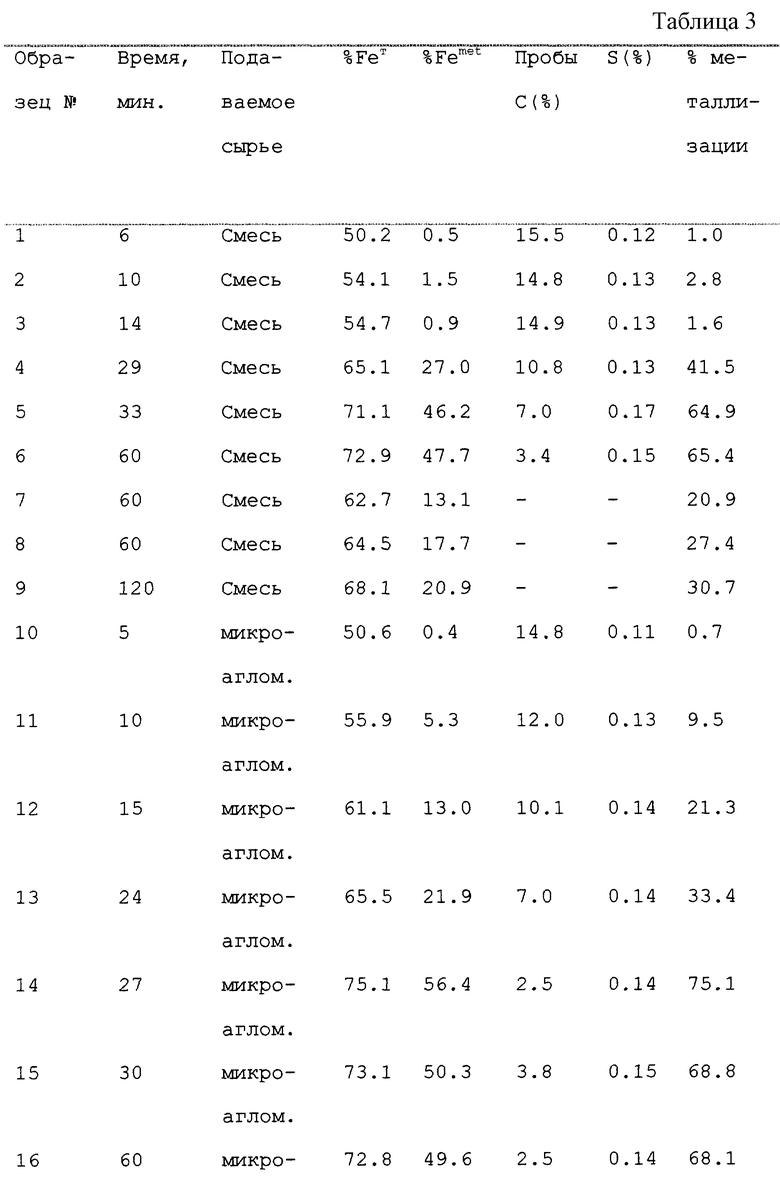

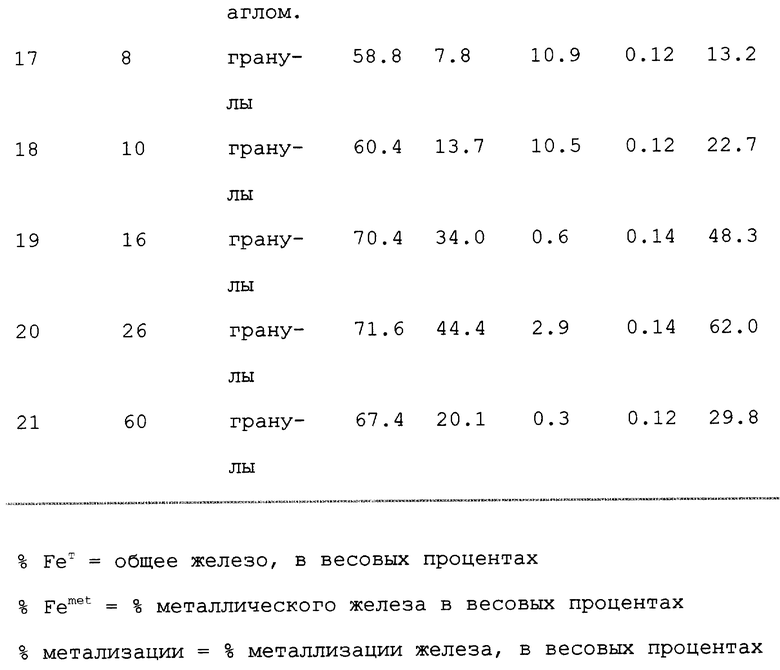

Продукты, полученные в процессе эксперимента из печи, были проанализированы на содержание общего железа, металлического железа, углерода и серы. Кроме того, был проведен визуальный осмотр образцов, чтобы определить, было ли достигнуто проникновение газа. Результаты первого эксперимента приведены в таблице 3.

Со ссылкой на таблицу 3 образцы 1 - 9 являются смесью мелкоизмельченной железной руды и угольной мелочи, образцы 10 - 16 являются микроагломератами и образцы 17 - 21 являются гранулами.

Максимум металлизации смеси мелочи железной руды и угольной мелочи был сходен с максимумом для гранул. Образец 5 показал металлизацию в 64,9% при времени пребывания 33 минуты для смеси железной руды и угля. Эта металлизация соизмерима с металлизацией 62% для гранул образца 20, которая была достигнута после 26 минут времени пребывания.

За исключением образца 6, увеличение времени пребывания больше 33 минут для образца 5 и 26 минут для образца 20 не приводило к улучшению металлизации для смеси мелкоизмельченной железной руды и угля и для гранул. В случае образца 6 улучшение металлизации было только краевым.

Ожидалось, что открытые поверхности образцов смеси мелкоизмельченной железной руды и угля будут подвергаться спеканию и возможно слипанию, что будет препятствовать движению продуктов реакции руды в слой или из слоя. После каждого испытания наблюдалось спекание твердой фазы, но также происходило интенсивное растрескивание через глубину слоя образца, которое давало достаточный контакт газ/твердая фаза для того, чтобы металлизация имела место. Пласт сырья был рыхлый и легко удалялся из поддона для образца. Минералогическое исследование образцов смеси мелочи железной руды и угля показало, что металлизация была достаточно однородной по толщине образца. Не было никаких признаков плавления и образцы были очень открытыми и пористыми.

Металлизация микроагломератов была сравнима, если не лучше, чем как для образцов смеси мелкоизмельченной железной руды и угля, так и для гранул, с максимальной металлизацией 75,1%, достигнутой после 27 минут времени пребывания для образца 14. В таблице 3 показано, что увеличение продолжительности испытания от 27 до 60 минут не улучшает металлизацию. Аналогично образцам смеси из мелкоизмельченной железной руды и угля, обширное растрескивание происходило на открытой поверхности микроагломератов, позволяя газу проникать через слой. Более того, слой сырья был рыхлый с отдельными видимыми микроагломератами.

В кратком изложении, первая экспериментальная программа установила, что качество образцов смеси мелкоизмельченной железной руды и угля и микроагломератов было, по крайней мере, сравнимым с качеством гранул FASTMET для данных экспериментальных условий.

Вторая экспериментальная программа проводилась по той же процедуре приготовления образца, как и в первой экспериментальной программе. В то время как несколько образцов были приготовлены с использованием железной руды месторождения Yandicoogina (как в первой экспериментальной программе), несколько других образцов были приготовлены с использованием коммерческой руды (ДСО) - которая является смесью мелкоизмельченной железной руды, произведенной Hamersley Yron Pty, Ltd. Все образцы были приготовлены с одним и тем же антрацитовым каменным углем и связующим (где требовалось), как было использовано в первой экспериментальной программе.

Вместо использования высокотемпературной печи с электрическим нагревом образцы во второй экспериментальной программе восстанавливали в специально созданной индукционной печи мощностью 40 Вт. Как и в первой экспериментальной программе, образцы помещали на поддоне в печь на период времени от 5 до 120 минут. Поддон загружали монослоем гранул, или слоем гранул или микроагломератов глубиной 25 мм. Печь работала в температурном диапазоне от 1190 до 1260oC.

Продукты, полученные в процессе эксперимента из печи, были исследованы на содержание общего железа, металлического железа, углерода и серы. Результаты второй экспериментальной программы представлены в таблице 4.

Со ссылкой на таблицу 4, образцы 1 - 7 являются смесью мелкоизмельченной железной руды и угольной мелочи, образцы 8 - 10 являются микроагломератами и образцы 11 - 15 являются гранулами.

Металлизация нескольких образцов смеси мелкоизмельченной железной руды и угля и гранул была существенно выше, чем металлизация микроагломератов. В большей части, это было обусловлено более высокими температурами в печи. Например, максимальные рабочие температуры печи для гранулированных образцов 12, 13 и 15 находились в диапазоне от 1255 до 1265oC, тогда как максимум рабочих температур для микроагломератных образцов 8 и 10 был в диапазоне от 1190 до 1200oC.

Принимая во внимание различные рабочие температуры печи, результаты второй экспериментальной программы были сходны с результатами первой экспериментальной программы.

По крайней мере, частично восстановленная железная руда, полученная по процессу и на оборудовании согласно изобретению, может быть использована в широком диапазоне назначений.

Предпочтительным применением является производство металлического железа в объединенном процессе, в котором мелкоизмельченная железная руда, угольная мелочь и связующее смешивают вместе в требуемых пропорциях, и смесь подаваемого сырья затем агломерируют, чтобы получить микроагломераты. Микроагломераты сушат в печи и просеивают, чтобы отделить фракцию в диапазоне 500 - 1400 микрон. Эту фракцию затем подают в печь с вращающимся подом, работающую в температурном диапазоне от 1250 до 1350oC. В печи железную руду в микроагломератах восстанавливают по крайней мере частично в металлическое железо. Восстановление сопровождается внутренним контактом углерода и оксида железа в микроагломератах при высокой температуре печи. Металлизованный продукт выгружают из печи и передают в плавильный конвертер для восстановительной плавки (или на другое подходящее устройство), чтобы завершить восстановление частично металлизованных микроагломератов и выплавить металлизованный продукт с получением расплава железа в ванне с периодическим выпуском.

Настоящее изобретение не ограничивается этим применением, и по крайней мере частично восстановленный железно-рудный продукт, выгруженный из печи, может быть использован в ряде других применений.

Настоящее изобретение может быть модифицировано без отклонения от сущности и рамок настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1997 |

|

RU2198937C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ В РЕАКТОРЕ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1991 |

|

RU2094471C1 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА И/ИЛИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2258743C2 |

| ПОЛУЧЕНИЕ ЖЕЛЕЗА И СТАЛИ | 2005 |

|

RU2372407C2 |

Сущность: способ, по крайней мере, частичного восстановления оксидов железа включает формирование слоя реагентов на поде печи с вращающимся подом, состоящих из смеси мелкоизмельченной железной руды и измельченного углеродсодержащего материала и/или микроагломератов измельченной железной руды и измельченного углеродсодержащего материала и нагревают. Диаметр микроагломератов меньше 1400 мкм и предпочтительно больше чем 500 мкм в диаметре. Частично восстановленный продукт используют предпочтительно при производстве металлического железа в конвертере для восстановительной плавки. Способ дает возможность работать с применением печи с вращающимся подом без требуемой грануляции мелкоизмельченной железной руды и каменного угля. 6 з.п.ф-лы, 4 табл., 2 ил.

| US 4701214, 20.10.1987 | |||

| Способ флотации руд | 1972 |

|

SU508166A3 |

| US 3443931, 10.09.1965 | |||

| Многоканальное вращающееся соединение | 1987 |

|

SU1522320A1 |

| Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления | 1987 |

|

SU1674694A3 |

| "Stahl und Eisen", 1990 110, № 7, с.99-106. | |||

Авторы

Даты

2001-05-27—Публикация

1996-08-07—Подача