Изобретение относится к способу и устройству для получения металлов и металлических сплавов, и в частности, хотя и не исключительно, железа и его сплавов, из оксидов металла, например, руд и частично восстановленных руд, которые основаны на использовании металлургической емкости с ванной расплава.

Известны способы плавления железной руды и частично восстановленной железной руды, которые основаны на использовании металлургической емкости (часто упоминаемой как "емкость для восстановления плавлением"), содержащей ванну расплавленных металла и шлака.

В общем случае, известные способы требуют введения в ванну расплава углеродного материала в качестве источника восстановителя и тепловой энергии. Углеродный материал может быть в твердой форме, например уголь, или в газообразной форме, например природный газ.

Патент Великобритании GB 649402, озаглавленный "Плавление предварительно восстановленного оксида железа", полученный на имя Цюрихского отделения компании Madrex International ВХ, Роттердам, описывает способ плавления железной руды и частично восстановленной железной руды, который основан на введении природного газа в находящуюся в металлургической емкости ванну расплава.

Задачей изобретения является усовершенствовать описанный в патенте GB 649402 способ плавления железной руды и частично восстановленной железной руды.

Согласно изобретению предлагается способ получения металлов и металлических сплавов из оксидов металла, включающий операции частичного предварительного восстановления оксидов металла до степени предварительного восстановления, по меньшей мере, 60% на одной или более стадиях предварительного восстановления и последующего полного восстановления оксидов металла и плавления металла на стадии восстановления плавлением, который отличается тем, что, по крайней мере, на одной из стадий предварительного восстановления в качестве источника восстановителя используется один или более из следующих элементов - природный газ, природный газ, прошедший реформинг, и природный газ, прошедший частичный реформинг.

Настоящее изобретение основано отчасти на том, что использование одного или более из следующих элементов - природного газа, природного газа, прошедшего реформинг, и природного газа, прошедшего частичный реформинг, на стадии предварительного восстановления, применяемый в способе плавления железной руды или частично восстановленной железной руды, делает возможным более эффективное и рациональное использование природного газа по сравнению со способом, описанным в патенте GB 649402, который основан на использовании природного газа только на стадии восстановления плавлением.

Предпочтительно, чтобы на стадии (стадиях) предварительного восстановления проводилось предварительное восстановление оксидов металла до степени предварительного восстановления, по меньшей мере, 70%.

Более предпочтительно, чтобы на стадии (стадиях) предварительного восстановления проводилось предварительное восстановление оксидов металла до степени предварительного восстановления, по меньшей мере, 80%.

Наиболее предпочтительно, чтобы на стадии (стадиях) предварительного восстановления проводилось предварительное восстановление оксидов металла до степени предварительного восстановления, по меньшей мере, 90%.

Предпочтительно, чтобы на стадии или каждой из стадий предварительного восстановления подавался избыток одного или более из следующих элементов - природного газа, природного газа, прошедшего реформинг, и природного газа, прошедшего частичный реформинг, для производства твердого углеродного продукта, в типичном случае сажи, и/или твердого углеродсодержащего продукта, например, карбида железа.

Особенно предпочтительно, чтобы твердый углеродный продукт и/или твердый углеродсодержащий продукт подавались на стадию восстановления плавлением.

Предпочтительно, чтобы стадия восстановления плавлением проводилась в металлургической емкости, включающей ванну расплава, содержащую металл и шлак.

Особенно предпочтительно, чтобы ванна расплава содержала слой металла и слой шлака.

Предпочтительно, чтобы металлургическая емкость представляла собой емкость для восстановления плавлением, которая включает нижние и/или боковые фурмы/трубки и/или верхние фурмы/трубки, и чтобы способ включал введение твердого и/или газообразного углеродного материала в ванну расплава через фурмы/трубки.

Предпочтительно, чтобы твердый углеродный материал, вводимый в ванну расплава, представлял собой твердый углеродный продукт и/или твердый углеродсодержащий продукт со стадии (стадий) предварительного восстановления, выполняемой с использованием природного газа.

Предпочтительно, чтобы газообразный углеродный материал был природным газом.

Особенно предпочтительно, чтобы емкость для восстановления плавлением включала:

(i) одну или более фурм/трубок для введения частично восстановленных оксидов металла со стадией предварительного восстановления в ванну расплава; и

(ii) одну или более фурм/трубок для введения газа, содержащего кислород, в пространство над поверхностью ванны расплава для последующего сжигания или сгорания химически активных газов, например СО и H2, выделившихся из ванны расплава.

Более предпочтительно, чтобы воздух представлял собой кислородсодержащий газ, вводимый в емкость для восстановления плавлением на стадии ii.

Наиболее предпочтительно, чтобы воздух предварительно нагревался до температуры, по меньшей мере, 1000oC.

Предпочтительно, чтобы имелось две стадии предварительного восстановления.

В такой ситуации было бы особенно предпочтительно, чтобы на первой стадии предварительного восстановления оксиды металла предварительно восстанавливались до степени предварительного восстановления, по меньшей мере, 11%, а на второй стадии предварительного восстановления частично восстановленные оксиды металла с первой стадии предварительно восстанавливались до заданной степени предварительного восстановления.

Предпочтительно, чтобы отходящий газ, который выходит из емкости для восстановления плавлением, был источником восстановителя на первой стадии предварительного восстановления.

В другом случае, предпочтительно, чтобы отходящий газ со второй стадии предварительного восстановления был источником восстановителя на первой стадии предварительного восстановления.

Предпочтительно, чтобы один или более из следующих элементов - природный газ, природный газ, прошедший реформинг, и природный газ, прошедший частичный реформинг, был источником восстановителя на второй стадии предварительного восстановления.

Оксиды металла могут быть в любой подходящей форме. Например, они могут быть в форме руды, а руды, в свою очередь, могут быть крупнокусковыми или мелкодроблеными.

Предпочтительно, чтобы оксиды металла были оксидами железа.

Согласно изобретению предлагается также устройство для производства металлов и металлических сплавов из оксидов металла, которое включает:

(i) одну или более емкостей для предварительного восстановления для выполнения предварительного восстановления оксидов металла на, по крайней мере, двух стадиях с целью производства предварительно восстановленных оксидов металла, имеющих степень предварительного восстановления, по меньшей мере, 60%, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 80%, обычно, по меньшей мере, 90%, причем, по меньшей мере, одна из емкостей предварительного восстановления включает средства для введения одного или более из следующих элементов - природного газа, природного газа, прошедшего реформинг, и природного газа, прошедшего частичный реформинг, в емкость для использования в качестве восстановителя; и

(ii) металлургическую емкость для полного восстановления частично восстановленных оксидов металла и последующего плавления металла, причем металлургическая емкость приспособлена для приема ванны расплавленных металла и шлака.

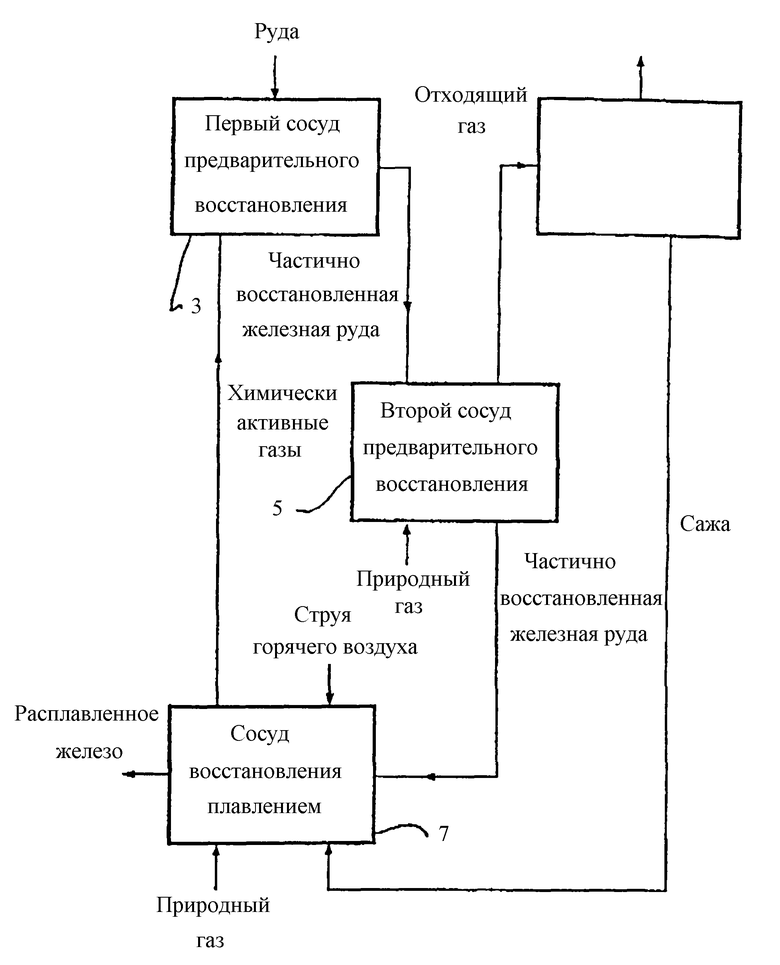

Ниже изобретение описывается более подробно на примере выполнения, показанного на чертеже, который представляет собой показанный в значительной степени схематично технологический процесс, отражающий предпочтительный вариант выполнения способа и устройства согласно изобретению.

Описание предпочтительного варианта изобретения связано с получением железа и железной руды. Однако этот предпочтительный вариант в равной степени применим к получению металлов из других оксидов металла.

Со ссылкой на схему технологического процесса согласно предпочтительному варианту:

(i) железная руда частично восстанавливается на двух последовательных стадиях в первой и второй емкости 3, 5 для предварительного восстановления до заданной степени предварительного восстановления; после чего

(ii) частично восстановленная железная руда полностью восстанавливается и плавится в емкости 7 для восстановления плавлением.

Железная руда может быть любой подходящей формы, например, крупнокусковой или мелкодробленой.

Емкости 3, 5 для предварительного восстановления могут быть любого подходящего типа, например, шахтные печи или емкости с использованием псевдоожиженного слоя.

Источник восстановителя для первой емкости 3 предварительного восстановления включает химически активные газы из емкости 7 для восстановления плавлением.

Рабочие параметры первой емкости 3 предварительного восстановления выбираются с целью предварительного восстановления железной руды до первоначальной, относительно низкой степени предварительного восстановления, обычно порядка, по меньшей мере, 11%.

Источник восстановителя для второй емкости 5 предварительного восстановления включает природный газ.

Во второй емкости 5 предварительного восстановления природный газ крекируется с образованием восстановителей - одноокиси углерода и водорода.

Рабочие параметры второй емкости 5 для предварительного восстановления выбираются таким образом, чтобы далее произвести предварительное восстановление частично восстановленных оксидов железа из первой емкости 3 предварительного восстановления до заданной степени предварительного восстановления, обычно порядка, по меньшей мере, 90%.

Согласно особенно предпочтительному варианту выполнения изобретения во вторую емкость 5 предварительного восстановления подается избыток природного газа, и избыточный газ активизирует реакцию моноокоиси углерода с образованием сажи и двуокиси углерода. Сажа выходит из второй емкости 5 предварительного восстановления вместе с отходящими газами и после отделения от отходящих газов переносится в емкость 7 для восстановления плавлением для науглероживания железа в ванне расплава и для ее использования в качестве источника восстановителя и топлива.

Емкость 7 для восстановления плавлением может иметь любую подходящую форму.

Емкость 7 для восстановления плавлением сконструирована, предпочтительно, таким образом, чтобы принимать ванну расплавленного металла и шлака и включает:

(i) нижние или боковые фурмы/трубки для введения твердого и/или газообразного углеродного материала в ванну расплава для науглероживания железа в ванне и использования в качестве источника восстановителя и тепловой энергии;

(ii) верхние фурмы/трубки для введения частично восстановленной железной руды из емкости 5 предварительного восстановления в ванну расплава из пространства над поверхностью ванны; и

(iii) верхние фурмы/трубки для введения струи горячего воздуха, в типичном случае при температуре более 1000oС, в пространство над поверхностью ванны расплава для последующего сжигания химически активных газов, например, моноокиси углерода и водорода, выходящих из ванны расплава.

Конфигурация емкости 7 для восстановления плавлением, включая расположение фурм/трубок, и рабочие параметры способа выбираются таким образом, чтобы в пространстве над поверхностью ванны расплава образовалась переходная зона, в которой происходит подъем и опускание капель или брызг расплавленного металла и шлака, которые смешиваются с химически активными газами из ванны расплава, поданным сверху горячим воздухом и химически активными газами, образованными после сгорания.

Задачей переходной зоны является облегчение эффективного переноса в ванну расплава тепла, выделяемого из ванны расплава химически активными газами, образованными после сгорания.

Переходная зона может быть образована любыми подходящими средствами.

Например, переходная зона может быть образована введением подходящего газа, например инертного газа, через дно емкости 7 для восстановления плавлением для вызова выброса капель или брызг расплавленного металла и шлака из ванны в пространство над ее поверхностью.

В другом случае, переходная зона может быть образована контролируемым введением транспортирующего газа и частично восстановленной железной руды и/или других подходящих твердых материалов, например, флюсов и/или шлакообразующих агентов в ванну расплава через область на стороне емкости 7 для восстановления плавлением, которая контактирует с ванной и/или из пространства над поверхностью ванны.

Вышеописанный предпочтительный вариант имеет ряд важных особенностей, включая приведенные ниже.

1. Bo многих регионах природный газ легко доступен и недорог и соответственно в этих регионах способ производства железа из железной руды с использованием природного газа имеет экономические преимущества.

2. Выбор относительно высоких уровней предварительного восстановления железной руды в емкостях 3, 5 предварительного восстановления минимизирует степень восстановления, которая требуется в емкости 7 для восстановления плавлением, до уровней, при которых становится целесообразным использовать в емкости 7 для восстановления плавлением природный газ. Это замечание сделано в связи с тем, что большие количества природного газа, которые потребовались бы для достижения относительно высоких уровней восстановления в емкости 7 для восстановления плавлением, обусловили бы его работу с относительно низкой производительностью.

В предпочтительном варианте описанных выше со ссылкой на чертеж способа и устройства могут быть сделаны различные изменения, которые, однако, не должны выходить за пределы сущности и объема изобретения.

Например, хотя предпочтительный вариант изобретения включает использование двух емкостей 3, 5 предварительного восстановления, можно легко увидеть, что изобретение не ограничивается данной схемой и может использовать одну, три или более емкостей предварительного восстановления.

Далее, хотя одним из источников для емкости 5 предварительного восстановления в предпочтительном варианте является природный газ, легко увидеть, что изобретение этим не ограничивается и можно использовать природный газ, природный газ, прошедший реформинг, и природный газ, прошедший частичный реформинг.

Более того, хотя предпочтительный вариант изобретения включает подачу избытка природного газа для образования сажи, легко увидеть, что изобретение этим не ограничивается и при его реализации может образоваться любой другой твердый углеродный продукт и/или твердый углеродсодержащий продукт, например карбид железа.

Далее, хотя предпочтительный вариант изобретения включает выход сажи из второй емкости 5 предварительного восстановления вместе с отходящим газом и отделение сажи от отходящего газа, а также последующую подачу сажи в емкость 7 для восстановления плавлением, легко увидеть, что изобретение этим не ограничивается и можно использовать другие схемы. Например, сажа (или любой другой твердый углеродный продукт или любой углеродсодержащий продукт), образованная во второй емкости 5 предварительного восстановления, может подаваться непосредственно в емкость 7 для восстановления плавлением с частично восстановленной железной рудой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ | 1999 |

|

RU2221052C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2221053C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1999 |

|

RU2261922C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ В РЕАКТОРЕ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1991 |

|

RU2094471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| СПОСОБ ЧАСТИЧНОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 1996 |

|

RU2167943C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

Сущность: способ включает операции частичного предварительного восстановления оксидов металла до степени предварительного восстановления, по меньшей мере, 60% на одной или более стадиях предварительного восстановления, при этом, по меньшей мере, одну стадию предварительного восстановления осуществляют с одним или более из следующих элементов - природный газ, природный газ, прошедший реформинг, и природный газ, прошедший частичный реформинг, в качестве источника восстановителя. После предварительного восстановления осуществляют полное восстановление оксидов металла и плавление металла на стадии восстановления плавлением. Технический результат заключается в повышении производительности и экономичности процесса за счет использования недорогого и легкодоступного в определенных регионах природного газа. 2 с. и 6 з.п. ф-лы, 1 ил.

| Способ прямого получения железа | 1986 |

|

SU1609456A3 |

| КНЯЗЕВ В.Ф | |||

| И ДР | |||

| Бескоксовая металлургия железа | |||

| - М.: Металлургия, 1972, с.100-110 | |||

| Магнезиально-шпинелидный огнеупор | 1989 |

|

SU1655951A1 |

| Способ получения металлизованных гранул из оксидов железа в шахтной печи и устройство для его осуществления | 1987 |

|

SU1718725A3 |

| Преобразователь угловой скорости | 1984 |

|

SU1273810A1 |

Авторы

Даты

2003-02-20—Публикация

1997-09-17—Подача