Область техники, к которой относится изобретение

Настоящее изобретение относится к получению стали, в частности, - к получению стали в интегрированном сталеплавильном производстве.

Настоящее изобретение также относится к получению железа, в частности, основанному на способе прямой плавки в жидкой ванне.

Настоящее изобретение заключается в улучшении экономики сталеплавильного производства, в частности, интегрированного сталеплавильного производства при помощи эффективного использования сталеплавильного шлака и пыли, и других побочных продуктов сталеплавильного завода, которые, главным образом, считаются отходами, имеющими малую ценность для переработки.

Настоящее изобретение позволяет использовать эти сталеплавильные побочные продукты как исходные материалы в процессе получения железа и, таким образом, снизить:

(a) общее количество отходов, которое получено в процессе получения железа и в процессе получения стали;

(b) количество исходных материалов для процесса получения железа, которые требуются из других источников.

Настоящее изобретение основано на использовании способа прямой плавки и устройства для получения расплавленного железа (которое включает сплавы на основе железа) и которое способно использовать побочные продукты сталеплавильного завода, такие как сталеплавильный шлак и пыль, как исходный материал в устройстве прямой плавки.

Способ прямой плавки и устройство могут быть реализованы как часть сталеплавильного производства или как отдельная операция по переработке побочных продуктов производства стали, полученных на одной или более чем одной отдельной операции получения стали.

Уровень техники

В традиционных способах получения железа и стали образуется шлак. И шлак производства железа, и сталеплавильный шлак считаются отходами производства этих соответствующих процессов.

Сталеплавильный шлак обычно содержит частицы железа в виде FeO и частицы флюса в виде извести (CaO). В основном частицы железа составляют 35% по весу шлака, и частицы флюса составляют 25-35% по весу шлака.

Когда сталеплавильный шлак удаляется, в соответствии с практикой предшествующего уровня техники частицы железа и извести теряются.

Существенный экономический и экологический эффект мог быть получен, если бы было возможно восстановить или повторно использовать частицы железа и извести из сталеплавильного шлака.

Повторное использование сталеплавильного шлака в емкостях для получения железа, известных из уровня техники, таких как обычные доменные печи для восстановления или повторного использования частиц железа и извести, не рассматривается в качестве осуществимого варианта. Одной из причин этого является то, что фосфор, содержащийся в исходном материале, который загружается в обычные доменные печи, склонен к переходу в расплавленное железо, произведенное в печи. Когда это расплавленное железо впоследствии загружается в сталеплавильную емкость, фосфор переходит в сталеплавильный шлак для того, чтобы получить сталь с заданным составом. Таким образом, повторное использование сталеплавильного шлака в обычной доменной печи не является целесообразным и просто приведет к увеличенной загрузке фосфора в емкость для последующего получения стали, что является нежелательным.

Пока доменные печи являются обычным средством для получения железа из железной руды, различные способы прямой плавки, основанные на применении ванны расплавленного металла, были предложены для того, чтобы избежать недостатков доменных печей, таких как потребность в операциях обжига и производства кокса. Такие процессы прямой плавки включают, например, Romelt, DIOS (от англ. Direct Iron Ore Smelting) и HIsmelt.

Процесс Romelt работает на атмосферном давлении с использованием расплавленной ванны железа и шлака с частицами руды и некоксующимся углем, загружаемыми сверху. Кислород и смесь воздух/кислород вдувается в каждый из двух рядов боковых фурм для перемешивания расплава и последующего дожигания газа над ванной.

Процесс DIOS является другим способом, основанным на использовании ванны расплавленного металла и шлака и работающим под давлением (1-2 атм), и использующим верхнюю загрузку угля и руды. В отличие от процесса Romelt, в нем используется верхняя кислородная фурма для вдувания кислорода, и имеется система псевдоожиженного слоя для предварительного восстановления железной руды. В печи большинство восстановительных процессов происходит в слое вспененного шлака. В реакторе существуют температурные градиенты и FeOx (то есть более высокие температуры и высокие уровни FeOx наверху слоя шлака).

Процесс HIsmelt, разработанный заявителем, является другим способом, основанным на ванне расплавленного металла и шлака, и отличается от процессов, осуществляемых “в шлаковом слое”, таких как DIOS и Romelt, в которых твердые материалы, загружаемые в емкость, вдуваются значительно глубже в расплав. Это приводит к интенсивному перемешиванию в емкости с почти любыми температурными градиентами в жидкости. Процесс HIsmelt описан, например, в международных заявках PCT/AU96/00197 (WO 96/31627) и PCT/A001/00222 (WO 01/64960) на имя заявителя, и раскрытие изобретения в этих международных заявках включено здесь посредством ссылки.

Как было предварительно отмечено, процесс HIsmelt пригоден для переработки железных руд, таких как высокофосфористые руды Brockman, и производства чушкового чугуна с содержанием фосфора менее чем 0,05% для последующего получения стали. В отличие от обычной доменной печи, процесс HIsmelt имеет более окислительный шлак, что приводит к чрезвычайно эффективному переходу фосфора в шлак. Во время проверки экспериментальной установки заявителем было отмечено, что 90-95% фосфора, загруженного в экспериментальную емкость HIsmelt, остается в шлаке. Процессы DIOS и Romelt, как полагают, предпочтительно переводят в шлак только часть фосфора.

Как было предварительно отмечено, сталеплавильный шлак в виде мелких частиц может быть использован как исходный материал, который загружают прямо в емкость прямой плавки, работающей в соответствии с процессом HIsmelt - см. статью "HIsmelt Competitive Hot Metal from Ore Fines and Steel Plant Wastes" изобретателя, R. J. Dry, и других, подготовленные к Конгрессу METEC, прошедшему 14-15 июня 1999 г. В левой колонке на странице 4 статьи отмечено, что оборотные материалы сталеплавильного завода, включая кислородно-конвертерный шлак, могут обеспечить нереализованный объем окисления углерода, который снижает требования к углю для последовательности операций процесса HIsmelt, показанной на Фигуре 3.

Сущность изобретения

Заявитель провел дальнейшую научно-исследовательскую работу относительно возможного применения процесса HIsmelt и установил, что существует значительная сфера применения для использования оборотных материалов сталеплавильного производства, в частности, сталеплавильного шлака и пыли как источников частиц железа и флюса в процессах прямой плавки, такого как процесс HIsmelt.

В частности, в условиях интегрированного получения стали установлено, что сталеплавильное производство, которое включает процессы прямой плавки, которые могут распределять фосфор в шлаке и процессы получения стали, могут быть использованы так, что:

(a) процессы прямой плавки используют значительную долю, в основном, по крайней мере, 70% по весу сталеплавильного шлака и пыли, которые были бы иначе расценены как отходы, имеющие малую ценность для дальнейшей переработки, и использование этих сталеплавильных побочных продуктов в качестве значительной части исходных материалов, которые вносят частицы железа и флюса в процессах прямой плавки;

(b) малофосфористое железо, полученное в процессах получения железа, может быть использовано в качестве исходного материала для процессов получения стали.

Общим результатом вышеупомянутой реализации является (a) получение расплавленного железа, которое может быть использовано в процессах получения стали, (b) значительное снижение общего количества шлака и пыли, произведенных заводом и (c) значительное снижение, как правило, по крайней мере, 30% по весу количества флюса, который требуется из других источников.

Более того, в частности, при получении железа заявитель определил, что устройство для прямой плавки, которое включает устройство предварительной обработки, которое, по крайней мере, подогревает и также необязательно предварительно восстанавливает железный исходный материал и способ, основанный на использовании устройства предварительной обработки и емкости для прямой плавки, являются очень эффективными средствами для обработки сталеплавильного шлака, который загружен, по крайней мере, частично в емкость для прямой плавки через устройство предварительной обработки. Эти устройство и способ прямой плавки могут быть частью вышеописанного сталеплавильного производства или быть полностью отдельным независимым процессом, в котором обрабатываются сталеплавильные побочные продукты, такие как сталеплавильный шлак и пыль от одного или более чем одного процесса получения стали.

Согласно настоящему изобретению обеспечивают в общем и целом способ производства стали, который включает этапы:

(a) получения расплавленной стали и расплавленного сталеплавильного шлака в способе получения стали в сталеплавильной емкости, при этом сталеплавильный шлак включает частицы железа и флюса;

(b) получения расплавленного железа в способе прямой плавки в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, используя значительную часть сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

Предпочтительно, этап (b) включает использование, по крайней мере, 70% по весу сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

Более предпочтительно, этап (b) включает использование, по крайней мере, 80% по весу сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

Наиболее предпочтительно, что этап (b) включает использование, по крайней мере, 90% по весу сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

Предпочтительно, этап (b) включает использование достаточного количества сталеплавильного шлака для обеспечения, по крайней мере, 50% по весу частиц флюса необходимого исходного материала способа прямой плавки.

Предпочтительно, способ является совмещенным способом получения стали и включает получение расплавленного железа, по крайней мере, в одной емкости для получения железа и загрузку расплавленного железа в качестве железного исходного материала для этапа (a).

Емкость для получения железа может быть любой подходящей емкостью для получения железа, такой как шахтная печь и емкость для прямой плавки на основе ванны расплавленного металла.

Способ может включать использование железа, полученного на этапе (b), по крайней мере, в качестве части железного исходного материала для получения стали на этапе (a).

Способ может включать использование железа, полученного на этапе (b), и, по крайней мере, в одной другой емкости для получения железа в качестве железного исходного материала для получения стали на этапе (a).

Предпочтительно, этап (b) включает управление способом прямой плавки для плавки железного исходного материала и значительного перехода фосфора в шлак.

Предпочтительно, способом прямой плавки является процесс HIsmelt. Способом прямой плавки может быть любой другой способ прямой плавки на основе ванны расплавленного металла.

Предпочтительно, способ включает предварительную обработку железного исходного материала, включая сталеплавильный шлак, содержащий частицы железа и флюса для этапа (b), по крайней мере, нагреванием железного исходного материала в устройстве предварительной обработки.

Предпочтительно, этап предварительной обработки включает нагревание и, по крайней мере, частичное восстановление железного исходного материала в устройстве предварительной обработки.

Предпочтительно, этап предварительной обработки включает предварительный нагрев железного исходного материала, по крайней мере, до 400°C, более предпочтительно, по крайней мере, до 700°C.

Предпочтительно, этап предварительной обработки включает предварительный нагрев железного исходного материала до температуры менее чем 1050°C, более предпочтительно, менее чем 900°C.

Предпочтительно, этап предварительной обработки включает влажную очистку отходящего газа, образовавшегося на этом этапе, и использование влажного шлама, содержащего сталеплавильный шлак в дальнейшем.

Во многих ситуациях может быть нецелесообразным полагаться исключительно на использование сталеплавильного шлака как единственного источника флюса, поскольку сталеплавильный шлак, в основном включающий только 25-35 весовых % CaO и других компонентов шлака, не является подходящим в качестве флюса для получения железа. Таким образом, для известного добавления извести требуется в три раза больше тонн сталеплавильного шлака. В этих ситуациях целесообразно добавлять одну или более дополнительных добавок шлакообразующего материала.

Предпочтительно, способ прямой плавки включает использование добавки шлакообразующего материала для обеспечения способа частицами флюса в дополнение к частицам флюса, вносимым сталеплавильным шлаком.

Предпочтительно, способ прямой плавки включает, как и в случае со сталеплавильным шлаком, вдувание добавки шлакообразующего материала непосредственно в емкость для прямой плавки, в отличие от предварительной обработки добавки шлакообразующего материала перед вдуванием в емкость.

Предпочтительно, количество добавки шлакообразующего материала вдуваемой непосредственно в емкость для прямой плавки является достаточным для обеспечения до 30% по весу необходимого флюса в способе прямой плавки.

Предпочтительно, дополнительная добавка шлакообразующего материала включает оксид кальция.

Более предпочтительно, оксид кальция находится в форме извести, обожженной извести, доломита или их комбинацией.

Предпочтительно, способ включает охлаждение сталеплавильного шлака, полученного на этапе (a) перед использованием и, по крайней мере, части сталеплавильного шлака на этапе (b).

Предпочтительно, способ дополнительно включает уменьшение размера охлажденного сталеплавильного шлака перед добавлением сталеплавильного шлака на этапе (b).

Наиболее предпочтительно, диапазон размеров минус 6 мм.

Согласно настоящему изобретению также предусмотрен сталеплавильный цех для производства расплавленной стали в соответствии с вышеупомянутым процессом, который включает:

(a) сталеплавильное устройство для получения расплавленной стали и расплавленного сталеплавильного шлака;

(b) устройство для получения железа для получения расплавленного железа.

Согласно настоящему изобретению также обеспечивают способ прямой плавки для получения расплавленного железа в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, способ включает этапы:

(a) предварительной обработки железного исходного материала, включая сталеплавильный шлак, содержащего частицы железа и флюса, по крайней мере, нагревания железного исходного материала в устройстве предварительной обработки;

(b) плавления расплавленного железа в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака с использованием предварительно обработанного железного исходного материала, включающего сталеплавильный шлак этапа (a), как часть необходимого исходного материала для емкости для прямой плавки.

Предпочтительно, этап (a) включает нагревание и, по крайней мере, частичное восстановление железного исходного материала.

Предпочтительно, этап (a) включает предварительное нагревание железного исходного материала, по крайней мере, до 400°C, более предпочтительно, по крайней мере, до 700°C.

Предпочтительно, этап (a) включает предварительное нагревание железного исходного материала до температуры менее чем 1050°C, более предпочтительно, менее чем 900°C.

Предпочтительно, этап (a) включает влажную очистку отходящего газа, образовавшегося на этом этапе, и использование влажного шлама, содержащего сталеплавильный шлак в дальнейшем.

Предпочтительно, способ включает использование добавки шлакообразующего материала для обеспечения способа частицами флюса в дополнение к частицам флюса, предоставляемым сталеплавильным шлаком.

Предпочтительно, способ включает вдувание добавки шлакообразующего материала прямо в емкость для прямой плавки, в отличие от предварительной обработки добавки шлакообразующего материала перед вдуванием в емкость, как и в случае со сталеплавильным шлаком.

Предпочтительно, количество добавки шлакообразующего материала, введенной непосредственно в емкость для прямой плавки, достаточно для обеспечения до 30% по весу необходимого флюса для способа прямой плавки.

Предпочтительно, дополнительная добавка шлакообразующего материала включает оксид кальция.

Более предпочтительно, оксид кальция находится в форме извести, обожженной извести, доломита или их комбинацией.

Предпочтительно, этап (b) включает управление условиями в емкости для прямой плавки для плавления железного исходного материала до железа в ванне и для значительного перехода фосфора в шлак.

Предпочтительно, этап (b) включает управление условиями в емкости для прямой плавки для распределения фосфора в шлаке поддержанием шлака в окислительных условиях, при которых коэффициент распределения фосфора в железе к фосфору в шлаке составляет, по крайней мере, 1:5.

Более предпочтительно, вышеупомянутый коэффициент составляет 1:10.

Наиболее предпочтительно, что коэффициент находится в пределах 1:10-1:30.

Предпочтительно, этап (b) включает управление условиями в емкости прямой плавки для распределения фосфора в шлаке поддержанием температуры шлака в пределах 1350-1450°С и количества FeO в шлаке, по крайней мере, 3% по весу.

Предпочтительно, этап (b) включает вдувание предварительно обработанного железного исходного материала и твердого углеродсодержащего материала и кислородсодержащего газа в емкость.

Сталеплавильный шлак, добавленный на этапе (b), может быть доставлен с любого сталеплавильного завода, использующего любой известный способ получения стали, включающий кислородно-конвертерный и/или электродуговой процессы (EAF), но не ограниченный ими. В любом случае, предпочтительно, чтобы сталеплавильный шлак был охлажден в соответствии с известными способами для того, чтобы находиться в виде окатышей, гранул или порошка.

Предпочтительно, чтобы сталеплавильный шлак был получен на сталеплавильном заводе, включающем, по крайней мере, одну емкость для прямой плавки и, по крайней мере, один сталеплавильный агрегат, находящийся на заводе, как описано выше.

Краткое описание чертежей

Далее будут описаны варианты настоящего изобретения только посредством примера с ссылкой на сопровождающие чертежи, на которых:

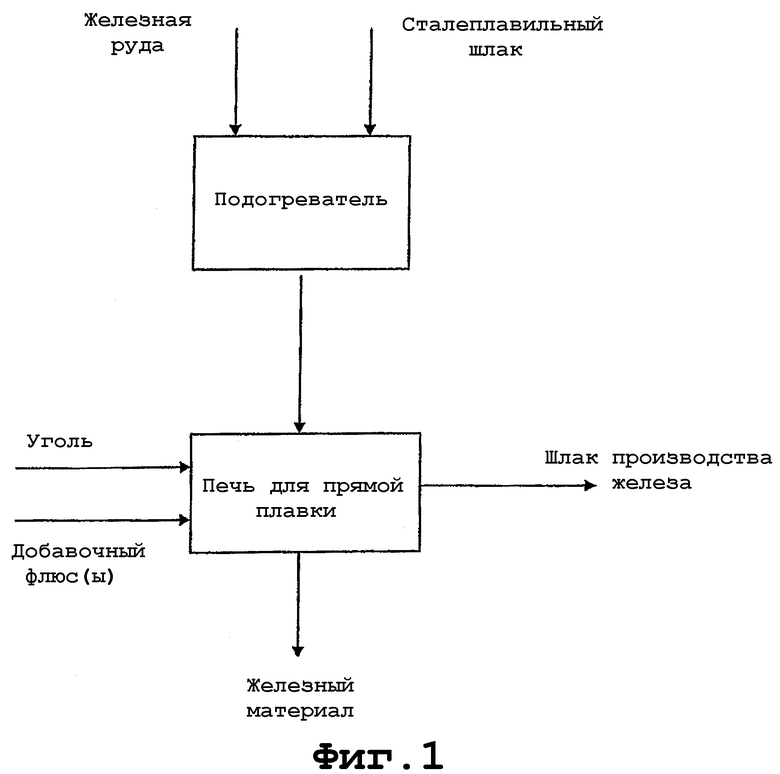

Фигура 1 - схематично показывает один вариант технологической схемы;

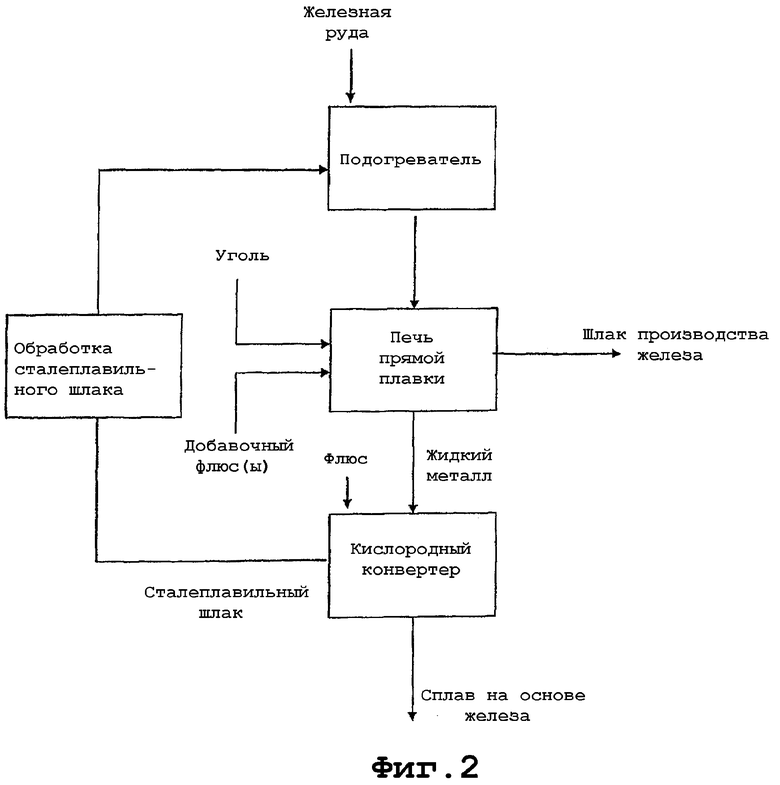

Фигура 2 - схематично показывает другой вариант технологической схемы;

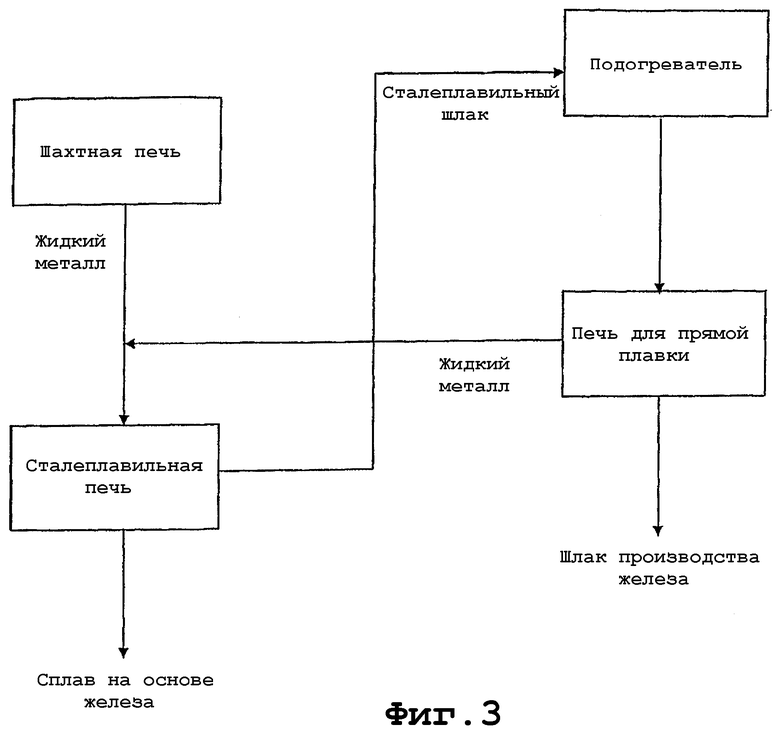

Фигура 3 - схематично показывает следующий (но не единственный) вариант технологической схемы.

Детальное описание вариантов изобретения

Со ссылкой на Фигуру 1 предусмотрено:

(a) устройство для получения железа, включающее устройство для предварительной обработки в виде подогревателя, обычно шахтная печь или псевдоожиженный слой,

(b) емкость для прямой плавки, которая является подходящей, в частности, для процесса HIsmelt, как описано в международной заявке на выдачу патента PCT/AU96/00197, содержание которой включено здесь посредством ссылки.

При использовании мелких частиц железной руды и сталеплавильного шлака, полученных из любого внешнего источника, их просеивают до размера от 0 до 6 мм и загружают в подогреватель. Как правило, сталеплавильный шлак включает 35% по весу частиц железа и 25-35% по весу частиц флюса.

Сталеплавильный шлак и железная руда нагреваются вместе в подогревателе до температуры в пределах 400-900°С и загружаются в емкость для прямой плавки.

Емкость для прямой плавки содержит фурмы (не показаны), в которые подают частицы подогретой руды и подогретый сталеплавильный шлак из подогревателя и вдувают эти горячие твердые материалы в емкость при температуре приблизительно 350-850°C.

Предварительно подогретый сталеплавильный шлак не подвержен трудностям, связанным с предварительным нагревом флюса, такого как известь. Основная трудность с предварительно нагретой известью заключается в том, что известь, которая уносится с отходящим газом от подогревателя, имеет тенденцию растворяться в промывочной воде в мокрых газоочистителях (не показаны), которые очищают отходящий газ и не участвуют в процессе. Это является серьезной проблемой из-за высокой стоимости флюса. Сталеплавильный шлак не растворяется в воде газоочистителя и поэтому может быть выделен из влажного шлама, полученного в мокрых газоочистителях, и повторно использован в процессе.

При использовании в емкость также загружают углеродсодержащие материалы, обычно уголь и дополнительные шлакообразующие, обычно известь.

Емкость для прямой плавки содержит фурмы (не показаны), в которые подают и затем вдувают в емкость углеродсодержащий материал и дополнительные шлакообразующие флюсы. Углеродсодержащий материал и флюсы могут быть смешаны вместе и введены и/или поданы отдельно.

Вдувание этих дополнительных флюсов непосредственно в емкость в отличие от прохождения дополнительных флюсов сначала через подогреватель, как в случае со сталеплавильным шлаком, является важным механизмом управления процессом. Как правило, так вдувают до 30% по весу флюса от необходимого общего флюса.

Процесс HIsmelt также работает на воздухе или обогащенном кислородом дутье и поэтому образуется значительное количество отходящего газа, который может быть использован для предварительного подогрева материалов, загружаемых в емкость для прямой плавки.

Режимом процесса в емкости для прямой плавки управляют так, чтобы фосфор в любом из твердых материалов, загружаемых в емкость, оставался, предпочтительно, в шлаке. В случае процесса HIsmelt, это достигается обеспечением FeO в шлаке в пределах 4-6% по весу и температуры в пределах 1400-1450°C. При этих режимах процесса коэффициент распределения фосфора в шлаке к фосфору в металле находится в пределах 5:1 до 20:1.

Металл, полученный в емкости для прямой плавки, имеет достаточно низкое содержание фосфора (менее чем 0,05% по весу) для того, чтобы в дальнейшем быть легко использованным в качестве исходного материала на сталеплавильном заводе (не показан), который может быть расположен в том же или в другом месте.

Со ссылкой на Фигуру 2 предусмотрен сталеплавильный цех, включающий один или более чем один кислородный конвертер и устройство для прямой плавки для получения жидкого металла в качестве загружаемого материала в один или более чем один кислородный конвертер. Сталеплавильный шлак от кислородного конвертера перерабатывается для образования одного шлакообразующего компонента для устройства для прямой плавки. Устройство для прямой плавки включает подогреватель и емкость для прямой плавки, работающие в соответствии с процессом HIsmelt, как показано и описано выше со ссылкой на Фигуру 1.

В один или более чем в один кислородный конвертер также загружают металлический лом перед добавлением ковшей с жидким металлом из емкости для прямой плавки. Как правило, перед заливкой жидкого металла сначала загружают металлический лом для того, чтобы избежать выбросов. После загрузки металлического лома в кислородный конвертер заливают жидкий металл. С учетом химического состава загруженных материалов и температуры соответствующего сплава, который получают в процессе получения стали, рассчитывают количество флюса и кислорода, вводимых в кислородный конвертер. Что касается получения железа, обычно добавленный флюс включает CaO (из обожженной извести) и MgO (из доломитизированной извести).

Когда продувка кислородом закончена, сталеплавильному шлаку позволяют всплыть на поверхность ванны расплавленной стали. После выпуска из кислородного конвертера выпускают шлак.

Сталеплавильный шлак обычно выпускают в шлаковые чаши (не показаны) и либо охлаждают водой, либо позволяют охладиться. Охлажденный шлак загружают в устройства для обработки сталеплавильного шлака, которые могут включать устройство измельчения, такие как дробилки и грохоты, и/или магнитные сепараторы для отделения стали. Охлажденный и измельченный сталеплавильный шлак затем загружается в подогреватель устройства получения железа.

При использовании, на схеме расположения на Фигуре 3, сталеплавильное устройство, такое как кислородный конвертер, загружается (a) жидким металлом из емкости для прямой плавки, как описано выше со ссылкой на Фигуру 2, и (b) чугуном из обычной доменной печи. Сталеплавильный шлак, полученный в сталеплавильном устройстве, используется повторно в устройстве прямой плавки, как описано выше со ссылкой на Фигуру 2. Поскольку обычная доменная печь не допускает загрузку материала с высоким содержанием фосфора, сталеплавильный шлак не используется повторно, как флюс в доменной печи. Обычный коэффициент распределения фосфора в шлаке к фосфору в железе для доменной печи составляет 0,1 по сравнению с 10-20 для процесса HIsmelt.

Заявитель выполнил компьютерное моделирование на технологических схемах, показанных на Фигурах 2 и 3, и сравнительной технологической схеме.

Моделирование было основано на использовании устройства предварительной обработки/емкости для прямой плавки, работающего в соответствии с процессом HIsmelt и выпускающего приблизительно 0,8 миллионов тонн в год (млн.т/в год) расплавленного железа.

Моделирование также было основано на использовании кислородно-конвертерной сталеплавильной емкости, выпускающей 0,7 млн.т/в год в случае сравнительной и технологической схем Фигуры 2 и 2,4 млн.т/в год в случае технологической схемы Фигуры 3.

Ниже приведены краткие детали результатов моделирования для сравнительной технологической схемы и технологических схем Фигур 2 и 3.

Сравнительная технологическая схема - устройство предварительной обработки/емкости для прямой плавки без сталеплавильного шлака, который возвращают в устройство предварительной обработки.

В соответствии с моделью, загрузка жидкого металла в сталеплавильную емкость составляет 104,9, железа т/ч. Сталеплавильная емкость выпускает 6,6 шлака т/ч и 1,6 пыли т/ч. В емкость для прямой плавки не загружают ни шлака и ни пыли. Шлак и пыль удаляются в соответствии с общепринятой практикой. Загрузка железной руды в емкость для прямой плавки составляла 197,5 т/ч частиц железной руды и пыли, полученной в результате переработки. Емкость для прямой плавки выпускает 32,9 т/ч шлака и 104,9 т/ч железа.

Технологическая схема на Фигуре 2 - устройство предварительной обработки/емкость для прямой плавки со сталеплавильным шлаком, которое возвращают в устройство предварительной обработки.

В соответствии с моделью, загрузка жидкого металла в сталеплавильную емкость составляет 105,7 т/ч железа. Сталеплавильная емкость выпускает 6,7 т/ч шлака и 1,6 т/ч пыли. В емкость для прямой плавки загружают 6,0 т/ч шлака и 1,4 т/ч пыли. Эти количества приравниваются к 89,5% и 87,5%, соответственно шлака и пыли, полученных сталеплавильной емкостью. Общее количество железной руды, загруженной в емкость для прямой плавки, составляет 192,8 т/ч частиц железной руды сталеплавильного шлака, сталеплавильной пыли и пыли, полученной в результате переработки. Емкость для прямой плавки выпускает 33,9 т/ч шлака и 105,7 т/ч железа.

При сравнении со сравнительной технологической схемой и, принимая во внимание, что оба процесса выпустили, по существу, одинаковые количества расплавленного железа и одинаковое количество расплавленной стали, очевидно, что влияние возвращенного шлака позволило:

(a) понизить количество общего шлака, полученного сталеплавильной емкостью и емкостью для прямой плавки на 4,9 т/ч;

(b) понизить общее количество необходимой загрузки железной руды для емкости для прямой плавки на 4,7 т/ч.

Технологическая схема на Фигуре 3 - устройство предварительной обработки/емкость для прямой плавки, доменная печь и сталеплавильная емкость с возвратом сталеплавильного шлака в устройство предварительной обработки.

В соответствии с моделью, загрузка жидкого металла в сталеплавильную емкость состоит из 200 т/ч железа доменной печи и 107,9 т/ч железа емкости для прямой плавки. Сталеплавильная емкость выпускает 32,6 т/ч шлака и 5,6 т/ч пыли. В емкость для прямой плавки загружают 27,7 т/ч шлака и 4,7 т/ч пыли. Эти количества приравниваются к 84,9% и 83,9% соответственно шлака и пыли, произведенных сталеплавильной емкостью. Общее количество загрузки железной руды в емкость для прямой плавки составляет 205,6 т/ч частиц железной руды, сталеплавильного шлака, сталеплавильной пыли и пыли, полученной в результате переработки. Емкость для прямой плавки выпускает 38,1 т/ч шлака и 107,9 т/ч железа.

Из вышеизложенного является очевидным, что значительное количество (27,7 т/ч) шлака от сталеплавильной емкости используется в емкости для прямой плавки и, таким образом, снижает количества частиц железа и флюса, требуемых из других источников.

Настоящее изобретение имеет множество преимуществ перед известными из уровня техники, включая:

(a) снижение количества отходов сталеплавильного шлака, которые необходимо удалять из сталеплавильного цеха;

(b) восстановление частиц флюса и железа в сталеплавильном шлаке;

(c) снижение количества добавленного флюса и частиц железа, необходимых для загрузки в течение процесса получения железа при повторном использовании сталеплавильного шлака.

Многочисленные изменения могут быть сделаны в дополнение к вариантам настоящего изобретения, описанного выше, не выходя за пределы сущности и объема изобретения.

Например, в то время как варианты настоящего изобретения были описаны в отношении применения процесса HIsmelt, понятно, что настоящее изобретение может быть применимо к любому процессу получения железа, в котором фосфор, загруженный в течение процесса получения железа, остается, предпочтительно в шлаке. Так другие процессы получения железа могут включать, например, процессы Romelt и DIOS.

Кроме того, в то время как варианты настоящего изобретения включают устройства предварительной обработки в виде подогревателей, настоящее изобретение распространяется на любые подходящее устройство предварительной предобработки и конструкцию, которая не содержит подогревателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| КОПИЛЬНИК | 2006 |

|

RU2402616C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431680C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2012 |

|

RU2591929C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2573849C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2226219C2 |

Изобретение относится к получению стали в интегрированном сталеплавильном производстве и к получению железа способом прямой плавки в жидкой ванне. Способ получения стали включает этап (а) - получение расплавленной стали и расплавленного сталеплавильного шлака, при этом сталеплавильный шлак включает частицы железа и частицы флюса и этап (b) - получение расплавленного железа в ванне расплавленного металла способом прямой плавки, используя значительную часть сталеплавильного шлака в виде части необходимого исходного материала. При этом этап (b) включает использование достаточного количества сталеплавильного шлака для обеспечения, по крайней мере, 50% по весу частиц флюса необходимого исходного материала для способа прямой плавки. Способ прямой плавки включает предварительную обработку железного исходного материала, включая сталеплавильный шлак, и дальнейшее плавление расплавленного железа, используя предварительный обработанный железный материал, включая сталеплавильный шлак, в виде части исходного материала. Изобретение обеспечивает получение расплавленного железа, используемого в процессах получения стали при значительном снижении общего количества шлака и пыли, произведенных заводом, и значительном снижении, как правило, по крайней мере, 30% по весу количества флюса, который требуется из других источников. 3 н. и 33 з.п. ф-лы, 3 ил.

1. Способ получения железа и стали, включающий (а) получение расплавленной стали и расплавленного сталеплавильного шлака в способе получения стали в сталеплавильной емкости, при этом сталеплавильный шлак включает частицы железа и частицы флюса, и (b) получение расплавленного железа в способе прямой плавки в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, с использованием части сталеплавильного шлака этапа (а) в виде части необходимого исходного материала для способа прямой плавки, при этом этап (b) включает использование достаточного количества сталеплавильного шлака для обеспечения, по крайней мере, 50% по весу частиц флюса необходимого исходного материала для способа прямой плавки.

2. Способ по п.1, в котором этап (b) включает использование, по крайней мере, 70% по весу сталеплавильного шлака, как часть необходимого исходного материала для способа прямой плавки.

3. Способ по п.1, в котором этап (b) включает использование, по крайней мере, 80% по весу сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

4. Способ по п.1, в котором этап (b) включает использование, по крайней мере, 90% по весу сталеплавильного шлака как часть необходимого исходного материала для способа прямой плавки.

5. Способ по п.1, в котором способ является совмещенным способом получения стали и включает получение расплавленного железа, по крайней мере, в одной емкости для получения железа и загрузку расплавленного железа в качестве железного исходного материала для этапа (а).

6. Способ по п.1, который включает использование железа, полученного на этапе (b), по крайней мере, в качестве железного исходного материала для получения стали на этапе (а).

7. Способ по п.1 или 6, который включает использование железа, полученного на этапе (b) и, по крайней мере, в одной другой емкости для получения железа в качестве железного исходного материала для получения стали на этапе (а).

8. Способ по п.1, в котором этап (b) включает управление способом прямой плавки для плавления железного исходного материала и значительное оставление фосфора в шлаке.

9. Способ по п.1 или 6, в котором способом прямой плавки является процесс HIsmelt.

10. Способ по п.1, который включает предварительную обработку железного исходного материала, включая сталеплавильный шлак, содержащий частицы железа и флюса для этапа (b), по крайней мере, нагреванием железного исходного материала в устройстве предварительной обработки.

11. Способ по п.10, в котором этап предварительной обработки включает предварительный нагрев железного исходного материала, по крайней мере, до 400°С.

12. Способ по п.10, в котором этап предварительной обработки включает предварительный нагрев железного исходного материала, по крайней мере, до 700°С.

13. Способ по п.10, в котором этап предварительной обработки включает предварительный нагрев железного исходного материала до температуры менее 1050°С.

14. Способ по п.10, в котором этап предварительной обработки включает предварительный нагрев железного исходного материала до температуры менее 900°С.

15. Способ по любому из пп.10-14, в котором этап предварительной обработки включает влажную очистку отходящего газа, образовавшегося на этапе, и повторное использование влажного шлама, содержащего сталеплавильный шлак.

16. Способ по любому из пп.10-14, в котором способ прямой плавки включает использование добавки шлакообразующего материала для обеспечения частицами флюса способа в дополнение к частицам флюса, вводимым сталеплавильным шлаком.

17. Способ по п.16, в котором способ прямой плавки включает вдувание добавки шлакообразующего материала непосредственно в емкость для прямой плавки.

18. Способ по п.17, в котором количество добавки шлакообразующего материала, вдуваемой непосредственно в емкость для прямой плавки, является достаточным для обеспечения до 30% по весу необходимого флюса.

19. Способ по п.16, в котором дополнительная добавка шлакообразующего материала включает оксид кальция.

20. Способ по п.16, который включает охлаждение сталеплавильного шлака, полученного на этапе (а) перед использованием, по крайней мере, части сталеплавильного шлака на этапе (b).

21. Способ по п.20, который также включает уменьшение размера охлажденного сталеплавильного шлака перед добавлением сталеплавильного шлака на этапе (b).

22. Способ прямой плавки для получения расплавленного железа в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, включающий (а) предварительную обработку железного исходного материала, включая сталеплавильный шлак, содержащий частицы железа и флюса, в устройстве предварительной обработки, по крайней мере, нагревание железного исходного материала, и (b) получение расплавленного железа в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, с использованием предварительно обработанного железного исходного материала, включая сталеплавильный шлак этапа (а) в виде части необходимого исходного материала для емкости для прямой плавки, при этом этап (b) включает управление условиями в емкости для прямой плавки для плавления подаваемого железного исходного материала до железа в ванне и значительное оставление фосфора в шлаке.

23. Способ по п.22, в котором этап (а) включает нагревание и, по крайней мере, частичное восстановление железного исходного материала.

24. Способ по п.22, в котором этап (а) включает нагревание железного исходного материала, по крайней мере, до 400°С.

25. Способ по п.22, в котором этап (а) включает нагревание железного исходного материала, по крайней мере, до 700°С.

26. Способ по п.22, в котором этап (а) включает предварительное нагревание железного исходного материала до температуры менее 1050°С.

27. Способ по п.22, в котором этап (а) включает предварительное нагревание железного исходного материала до температуры менее 900°С.

28. Способ по любому из пп.22-27, в котором этап (а) включает влажную очистку отходящего газа, образовавшегося на этапе, и повторное использование влажного шлама, содержащего сталеплавильный шлак.

29. Способ по любому из пп.22-27, в котором этап (b) включает использование добавки шлакообразующего материала для обеспечения способа частицами флюса в дополнение к частицам флюса, предусмотренных сталеплавильным шлаком.

30. Способ по п.29, в котором этап (b) включает вдувание добавки шлакообразующего материала непосредственно в емкость для прямой плавки.

31. Способ по п.29, в котором количество добавки шлакообразующего материала, введенной непосредственно в емкость для прямой плавки, достаточно для обеспечения до 30% по весу необходимого флюса.

32. Способ по п.29, в котором дополнительная добавка шлакообразующего материала включает оксид кальция.

33. Способ по п.22, в котором этап (b) включает управление условиями в емкости для прямой плавки для плавления подаваемого железного исходного материала до железа в ванне и значительное оставление фосфора в шлаке.

34. Способ по п.22, в котором этап (b) включает управление условиями в емкости для прямой плавки для оставления фосфора в шлаке поддержанием шлака в окислительных условиях, при которых коэффициент распределения фосфора в железе к фосфору в шлаке составляет, по крайней мере, 1:5.

35. Способ по п.22, в котором этап (b) включает управление условиями в емкости для прямой плавки для распределения фосфора в шлаке поддержанием температуры шлака в пределах 1350-1450°С и количества FeO в шлаке, по крайней мере, 3 мас.%.

36. Способ получения железа и стали, включающий (а) получение расплавленной стали и расплавленного сталеплавильного шлака в сталеплавильной емкости, при этом сталеплавильный шлак включает частицы железа и частицы флюса, и (b) получение расплавленного железа способом прямой плавки в емкости для прямой плавки, содержащей ванну расплавленного железа и шлака, с загрузкой железной руды или предварительно обработанной железной руды и углеродсодержащего материала в емкость для прямой плавки, в виде части необходимого исходного материала способа прямой плавки и с использованием части сталеплавильного шлака с этапа (а) для обеспечения, по крайней мере, 50% по весу частиц флюса необходимого исходного материала для способа прямой плавки, в виде другой части необходимого исходного материала для способа прямой плавки, и плавление железной руды или предварительно обработанной железной руды и частиц железа для получения расплавленного железа, при этом этап (b) включает управление условиями в емкости для прямой плавки для плавления подаваемого железного исходного материала до железа в ванне и значительное оставление фосфора в шлаке.

| US 4274867 А, 23.06.1981 | |||

| СИСТЕМА ПРЕРЫВИСТОЙ СВЯЗИ, УСТРОЙСТВО БАЗОВОЙ СТАНЦИИ И УСТРОЙСТВО МОБИЛЬНОЙ СТАНЦИИ | 2011 |

|

RU2482626C2 |

| US 6438154 B2, 20.08.2002 | |||

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| Способ пайки многослойной листовой конструкции | 1988 |

|

SU1556833A1 |

Авторы

Даты

2009-11-10—Публикация

2005-01-31—Подача