Область техники

Изобретение относится к вращающимся барабанным печам, используемым для производства легких заполнителей бетона, таких как керамзит, гранулированное пеностекло, гранулированная пеностеклокерамика, а также обжига и прокаливания различных сыпучих и гранулированных материалов, например пористых гранулированных катализаторов либо носителей каталитического слоя.

Уровень техники

Известно, что получение гранулированного пеностекла и пеностеклокерамики низкой плотности и закрытопористой структуры требует соблюдения режима термообработки, состоящего из периода предварительного нагрева (термоподготовки) до температуры вспенивания, периода изотермической выдержки при температуре вспенивания (фаза вспенивания), периода стабилизации и периода охлаждения.

При этом решающее влияние на плотность и структуру готового продукта оказывает точность подержания оптимальной температуры вспенивания на этапе изотермического обжига, когда происходит вязкое растяжение ячеистой структуры пеностекла и увеличение объема пор, пропорциональное времени выдержки.

Пониженная температура вспенивания, повышая вязкость стеклофазы и снижая скорость роста пор, ведет к существенному повышению плотности пеноматериала, либо требует более длительной выдержки материала при температуре обжига, что снижает производительность оборудования.

Повышенная температура вспенивания, позволяя получить минимальную плотность при коротком нагреве (вспенивание «термоударом», характерное для технологии керамзита, вспученного вермикулита и перлита) ведет к слиянию и укрупнению пор, формированию неравномерной открытопористой структуры и часто - вторичному повышению плотности в результате выхода газов из массы. Поэтому материал, полученный при повышенной температуре вспенивания, обладает пониженной механической прочностью и высоким водопоглощением.

Таким образом, для получения высококачественного гранулированного пеностекла, гранулированной пеностеклокерамики и аналогичных закрытопористых материалов на основе силикатной и алюмосиликатной стеклофазы, используемых в качестве легких заполнителей для бетонов, отклонения температуры вспенивания (изотермической выдержки) от оптимальной не должны превышать 5°С.

Режим подогрева сырцовой гранулы до температуры вспенивания (изотермической выдержки), а также режим охлаждения не так критичен и мало влияет на свойства готового продукта, однако способ подогрева обжигаемого материала определяет экономичность и производительность печи.

Наиболее распространенный тип вращающихся барабанных печей для производства легких заполнителей для бетона (керамзита и его аналогов) - вращающиеся печи с непосредственным обогревом путем факельного сжигания топлива внутри барабана с помощью торцевой горелки, расположенной со стороны разгрузочного конца барабана таким образом, что обеспечивается противоточное движение продукта и теплоносителя (топочных газов). Вспучивание (вспенивание) предварительно подогретых сырцовых гранул ведется в режиме «термоудара» с кратковременным нагревом материала до вязкого пиропластического состояния.

Из уровня техники известна вращающаяся печь, содержащая барабан предварительной тепловой подготовки, установленный в нем коаксиально встроенный барабан, загрузочную течку и барабан вспучивания, разгрузочный конец встроенного барабана связан непосредственно пересыпной камерой с загрузочным концом барабана вспучивания. (см, а. с. SU 1516721, F27B 7/02, 23.10.1989 г.).

Известна высокочастотная индукционная плавильная печь вращательного типа, которая обеспечивает максимальную эффективность работы путем непрерывного плавления твердого материала. Вращающаяся высокочастотная индукционная плавильная печь содержит прямоугольную трубку для плавления, транспортировочную трубу и загрузочный бункер. Квадратная трубка плавления включает в себя высокочастотную индукционную катушку, множество выпускных отверстий и подвижный опорный блок. Высокочастотная индукционная катушка установлена на внешней периферийной поверхности квадратной трубы плавления. Множество выпускных отверстий устанавливаются на внешней периферийной поверхности заднего концевого участка для плавильной квадратной трубки через равные промежутки времени. Подвижный опорный узел установлен на переднем и заднем концевых участках плавильной квадратной трубки и поддерживается направляющим роликом. Подвижный опорный узел, который установлен в задней концевой части, прикреплен к оси вращения вращающегося двигателя с помощью муфты и вращается. Транспортирующая труба соединена с передним концевым участком плавильной квадратной трубы и образована транспортировочным шнеком, перемещаемым с помощью транспортировочного двигателя. Загрузочный бункер соединен с передним концом транспортировочной трубы как единое целое (см. KR 20080003196 A, F27B 7/00, 07.01.2008).

Известна вращающаяся печь, применяемая для способа производства вспученного вермикулита, включающий предварительную сушку, подогрев сырья в потоке отработанных топочных газов и обжиг-вспучивание соответственно во вращающихся, расположенных друг над другом под углом к горизонтали барабане предварительной тепловой обработки и барабане вспучивания, при этом сушку, подогрев и обжиг-вспучивание осуществляют в псевдоожиженном слое, который создают потоком нагретого отработанного топочного газа и с помощью огнеупорных лопастей, установленных вдоль всей длины в шахматном порядке в упомянутых вращающихся барабанах, во входных патрубках которых расположены распределительные усеченные конусы, на наружную поверхность которых осуществляют подачу обрабатываемого сырья, при этом осуществляют обогрев внутренней поверхности распределительного усеченного конуса барабана предварительной тепловой обработки с помощью отработанных топочных газов с температурой 500-600°С, поступающих от барабана вспучивания по газоходу через циклон и трубопровод, причем обогрев внутренней поверхности распределительного усеченного конуса барабана вспучивания - посредством горелки горелочного устройства до температуры 1100-1200°С с обеспечением температуры нагрева обрабатываемого сырья 600-700°С для образования вспученного вермикулита, который отделяют от пустой породы в выходном патрубке барабана вспучивания воздушным потоком по разности объемных весов и парусности, и осаждают в циклоне для охлаждения, при этом воздушный поток создают вентилятором циклона, а процесс производства вспученного вермикулита осуществляют непрерывно путем циркуляции разогретого отработанного топочного газа упомянутых барабанов по замкнутой системе (см., RU 2657259 С2, F27B 7/00, 09.06.2018).

Известна вращающаяся печь, содержащая стальной футерованный корпус с зоной предварительного нагрева в виде цилиндрической секции и с зоной вспучивания, состоящей из секции в форме усеченного конуса, большее основание которого расположено в сторону движения материала, при этом зона отжига выполнена в виде усеченного конуса, меньшее основание которого расположено в зоне выгрузки материала, причем все три секции печи жестко соединены между собой, а длина конической секции зоны отжига составляет L3=(8-12)×(D-d), длина конической секции зоны вспучивания составляет L2=(3-6)×(D-d) и длина цилиндрической секции зоны термической подготовки L1=(1,3-1,6)×(L2+L3), где D и d - внутренние большой и малый диаметры печи соответственно (см., RU 2210042 C1, F27B 7/00, 10.08.2003).

Известна промышленная печь с вращающимся корпусом печи. Промышленная печь содержит основной корпус печи, корпус топочной печи, расположенный на нижнем конце основного корпуса печи, по меньшей мере два водосодержащих корпуса печи, которые расположены в основном корпусе печи, вращающийся диск, расположенный в основном корпусе печи в середине водосодержащих корпусов печи, вращающийся двигатель расположен на одной стороне вращающегося диска, вращающийся диск приводится во вращение через вращающийся двигатель, чтобы приводить в движение водосодержащие корпуса печи таким образом, чтобы различные водосодержащие топочные элементы могли быть перемещены в положение над корпусом топочной камеры отдельно, при этом водосодержащие топочные элементы выполнены с возможностью последовательного нагрева (см., CN 108518975 A, F27B 7/00, 11.09.2018).

Известна вращающаяся печь, содержащая: корпус вращающейся печи, основание которого жестко закреплено на внешней поверхности нижнего конца основного корпуса вращающейся печи; неподвижную раму, установленную на внешней поверхности верхнего конца основания; в неподвижной раме образована полость печи, на одной стороне переднего конца полости печи неподвижно установлен блок управления машиной, на одной стороне заднего конца полости печи неподвижно установлен электродвигатель, на наружной поверхности заднего конца полости печи образовано выпускное отверстие, а нижний нагревательный механизм неподвижно установлен на нижнем конце полости печи. Вращающаяся печь снабжена механизмом стабилизации температуры, защитным механизмом и герметичным механизмом подачи. При этом нагрев происходит более равномерно в процессе вращения полости печи (см., CN 209147714 U, F27B 7/00, 23.07.2019).

Известна однобарабанная вращающаяся печь косвенного нагрева для получения гранулированного пеносиликата, содержащая установленный с уклоном в сторону разгрузки вращающийся барабан, обогреваемый печью, питатели для сырьевого материала и сыпучего теплоносителя, течку для выгрузки продукта, систему охлаждения и отделения гранулированного пеносиликата и теплоносителя. (см., патент RU 2296927 С2, F27B 7/00, 10.04.2007).

Печи с косвенным электрическим нагревом барабана обеспечивают выдержку материала при оптимальной температуре вспенивания на значительной части обогреваемой длины барабана, а также позволяют вводить в зону вспенивания в зону вспенивания мелкодисперсного опудривателя (разделительной среды), например, каолина, снижающего слипание гранул, повысить температуру вспенивания и получать гранулированный материал насыпной плотностью менее 200 кг/м3.

Общим недостатком электрических печей косвенного нагрева является нерациональное использование размещенного в нагревательной камере участка барабана из высоколегированной стали, до 50% длины которого используется для подогрева материала до температуры вспенивания.

Недостатком печей косвенного нагрева с наружным электрообогревом барабана является также высокая стоимость электроэнергии по сравнению со стоимостью альтернативного газового или жидкотопливного отопления..

Недостатком печей косвенного нагрева с пламенным нагревом барабана является низкий КПД вследствие отвода дымовых газов из камеры обогрева барабана в дымоход при температуре обжига (750-950°С).

Известны двухбарабанные вращающиеся печи для обжига керамзита, которые, с целью разделения и независимого регулирования зон подогрева (термоподготовки) и обжига (вспучивания), состоят из двух последовательно расположенных футерованных барабанов.

Общим недостатком известных барабанных печей с непосредственным нагревом материала является невозможность достаточно длительной изотермической выдержки материала. Еще одним недостатком известных барабанных печей с непосредственным нагревом материала факелом горелки является невозможность уменьшить слипание гранул обжигаемого материала в зоне максимальных температур путем подачи опудривателя (разделительной среды) - мелкодисперсных минеральных порошков - каолина, мела и др., в связи с пылеуносом дымовыми газами.

Местные перегревы и пылеунос опудривателя требуют снижения максимальной температуры обжига и времени вспучивания (вспенивания) при максимальной температуре, что приводит к повышению насыпной плотности продукции (керамзита), повышенному водопоглощению материала и снижению прочности материала вследствие неполного остекловывания стенок пор и образования открытых пор.

При этом время изотермической выдержки материала при оптимальной температуре вспенивания обеспечивается в узкой зоне, ограниченной 10-15% длины барабана.

Таким образом, барабанные печи для обжига легких заполнителей бетона с непосредственным нагревом продукта продуктами сгорания топлива не позволяют получить гранулированный пеноматериал с минимальной плотностью и максимальными теплоизоляционными свойствами.

Раскрытие изобретения

Технической проблемой изобретения является повышение производительности печи с одновременным повышением стабильности и управляемости технологического процесса, с целью снижения плотности готового продукта, а также снижение энергозатрат за счет утилизации тепла продуктов сгорания для предварительного нагрева материала.

Поставленная проблема решается за счет того, что вращающаяся барабанная печь для обжига легких пористых заполнителей, согласно изобретению, состоит из конструктивно разделенного на три технологических зоны цилиндрического барабана, опирающегося на два опорных узла, каждый из которых выполнен в виде цилиндрического бандажа, охватывающего барабан, и установленных на опорной раме роликовых опор, с возможностью регулирования наклона барабана, при этом участок барабана, расположенный между опорами, образует зону изотермического обжига, расположенную в неподвижной нагревательной камере, снабженной системой горелок, причем вне нагревательной камеры консольно расположены зона подогрева шихты (сырца) и зона охлаждения готового материала с разгрузочной камерой, при этом зона подогрева материала выполнена в виде коаксиального противоточного барабанного теплообменника с косвенным нагревом материала, представляющего собой теплоизолированный кожух, охватывающий наружную поверхность барабана с образованием сквозного кольцевого канала, один конец которого сообщается с нагревательной камерой, с целью обогрева данной зоны продуктами сгорания топлива, поступающими из нагревательной камеры, а второй конец - с камерой дымоудаления, расположенной у загрузочного конца барабана, снабженного загрузочным узлом.

Устройство снабжено приводом вращения барабана с зубчатым венцом, расположенным вблизи одного из опорных узлов.

Таким образом, достижение целей изобретения обеспечивается путем:

1. Создания зоны предварительного нагрева материала, расположенной перед зоной изотермической выдержки.

2. Создания расположенной в нагревательной камере зоны изотермической выдержки материала, тепловой режим и геометрический объем которой определяет производительность печи и качество готовой продукции

3. Исключения пылеуноса дымовыми газами опудривателя (разделительной среды), препятствующей слипанию гранул

4. Максимальной утилизации (рекуперации) тепла дымовых газов, удаляемых из камеры обогрева материала, для подогрева материала, подаваемого в зону обжига (изотермической выдержки)

5. Сокращения изгибающего момента в сечении барабана в зоне максимальных температур, для предотвращении его деформации.

Техническим результатом изобретения является повышение стабильности и управляемости технологического процесса, что ведет к снижению насыпной плотности готового продукта, а также снижение затрат топлива на единицу продукции.

Краткое описание чертежей

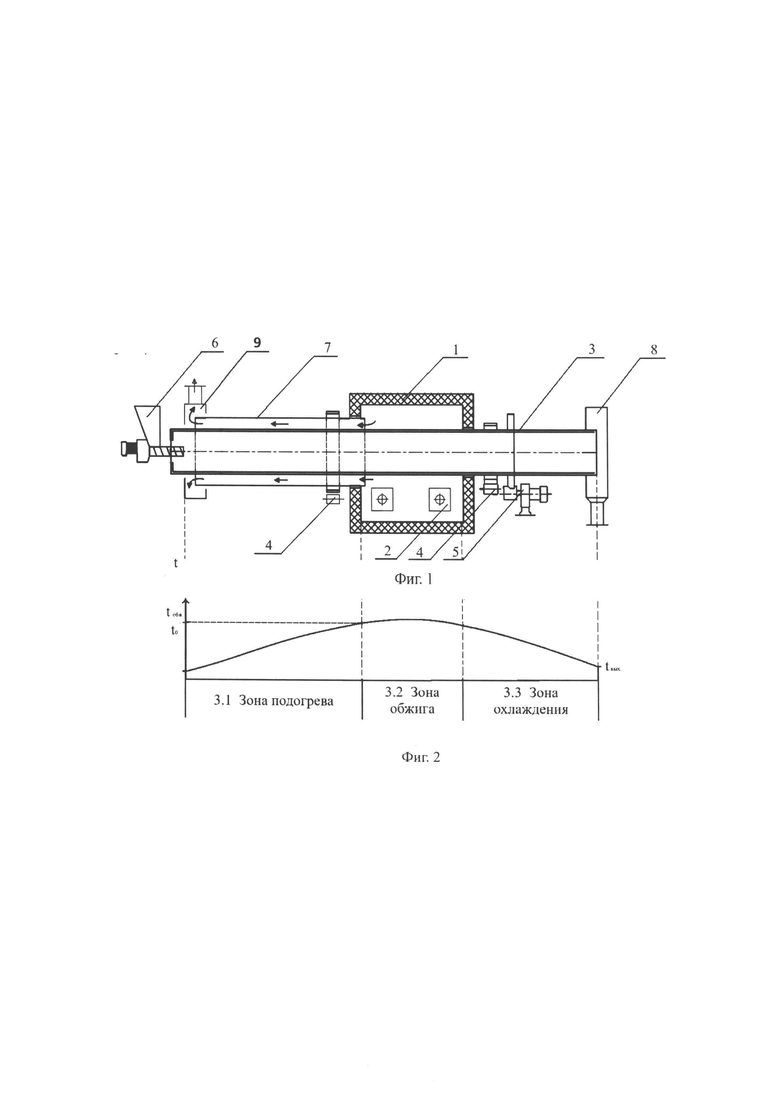

На представленной фигуре 1 представлен общий вид устройства (продольный разрез);

На фиг. 2 дан график изменения температуры материала по технологическим зонам барабана.

Осуществление изобретения

Основной частью печи является цилиндрический барабан 3 из жаростойкой стали или жаростойкого сплава (например, из стали 20Х23Н18 или хромоникелевого сплава ХН60Ю), опирающийся на два опорных узла 4, состоящих из цилиндрического бандажа и установленных на опорной раме роликовых опор, с возможностью регулирования наклона барабана.

Опорные узлы 4 расположены таким образом, что обеспечивают минимальный изгибающий момент в нагреваемой зоне барабана за счет консольно расположенных участков барабана. Также барабан снабжен приводом вращения 5, например, зубчатым венцом с цепным или шестеренчатым приводом.

Загрузочный конец барабана снабжен узлом дозирования шихты (сырцовых гранул) 6, например, шнековым дозатором (питателем).

Со стороны загрузочного конца барабан снабжен цилиндрическим кожухом 7, образующим зону предварительного подогрева продукта в виде коаксиального противоточного теплообменника, обогреваемого отходящими газами нагревательной камеры 1.

Средняя часть барабана помещена в теплоизолированную нагревательную камеру (печь) 1, обогреваемую системой горелочных устройств 2, с возможностью регулирования распределения температур по длине камеры, и образует технологическую зону обжига - зону изотермического нагрева, вспенивания. (зону максимальных температур) 3.2.

Выходящие из межтрубного пространств зоны подогрева охлажденные дымовые газы удаляются через кожух дымоудаления 9, расположенный у загрузочного конца барабана.

Разгрузочный конец барабана расположен вне нагревательной камеры 1, образуя технологическую зону охлаждения продукта, и снабжен разгрузочной камерой 8, присоединенную к системе аспирации (пылеудаления).

Пройдя зону обжига, продукт поступает в зону охлаждения 3.3. и далее - в разгрузочную камеру 8.

Таким образом, отличительной особенностью изобретения, обеспечивающим решение технической задачи изобретения, является рекуперация тепла отходящих газов путем удаления продуктов сгорания топлива (дымовых газов) из обогревательной камеры через кольцевой зазор между барабаном 3 и цилиндрическим кожухом 7, образующим коаксиальный теплообменник с противоточным движением теплоносителя (дымовых газов) и продукта. Таким образом, происходит рекуперация тепла дымовых газов, удаляемых из печного пространства при температуре обжига, которое используется для предварительного подогрева материала, поступающего в зону обжига через загрузочный конец барабана.

Соответственно, подача в зону обжига предварительно подогретого материала удлиняет зону изотермического обжига материала и повышает производительность печи, определяемую временем изотермической термообработки материала при температуре обжига.

Печь работает следующим образом.

Обжигаемый материал с добавкой опудривателя (разделительной среды) подается загрузочно-дозирующим устройством 6 в загрузочный конец барабана, установленного под наклоном в сторону разгрузки, и попадает в зону предварительного подогрева 3.1., выполненную в виде коаксиального противоточного теплообменника, обогреваемого отходящими дымовыми газами из нагревательной камеры.

Пройдя зону обжига, в которой материал нагревается за счет рекуперации тепла отходящих газов печи, подогретый материал подается в зону обжига барабана. Зона изотермического обжига конструктивно ограничена участком барабана, размещенным в теплоизолированной камере обогрева 1, отапливаемой горел очными устройствами 2.

В ходе технологической стадии обжига исходного материала происходит спекание с образованием стекловидной фазы и образование пористой структуры материала (вспенивание) при максимальной температуре нагрева. Время пребывания материала в зоне обжига прямо пропорционально сечению барабана, коэффициенту заполнения барабана и длине зоны обжига и обратно пропорционально массовой скорости подачи материала.

Далее вспененный материал (пористый заполнитель) продвигается в зону охлаждения 3.3, расположенную вне нагревательной камеры, которая заканчивается разгрузочной камерой 8.

Задача удлинения зоны изотермического нагрева, вплоть до конструктивной длины нагреваемой части барабана, решается путем косвенного нагрева барабана в теплоизолированном корпусе нагревательной камеры (печи) с регулируемым распределением температур подлине камеры, а также подачей в зону обжига предварительно нагретого в теплообменнике материала.

Косвенным нагревом обжигаемого материала также решается задача исключения пылеуноса продуктами сгорания топлива разделительной среды и обеспечения максимальной выдержки материала при оптимальной температуре, исключающей слипание гранул.

Таким образом, решение технической проблемы достигается следующими особенностями печи:

- использованием косвенного (внешнего) обогрева барабана с помощью системы сжигания топлива, с полным отделением внутреннего пространства барабана и внешней камеры обогрева;

- выполнением вращающегося барабана и кожуха зоны подогрева в виде единой детали, опирающейся на два опорных узла (бандажи с роликовыми опорами), размещенных вблизи торцов камеры (печи) обогрева, с консольным относительно опорных узлов расположением зоны подогрева сырьевой смеси и зоны охлаждения продукта. Консольное расположение зон подогрева и охлаждения обеспечивает оптимальную развесовку барабана, минимизирующую пролет между опорными узлами и, соответственно, изгибающий момент в зоне максимального нагрева. Выполнение барабана в виде единой детали сокращает число опорных узлов до двух, с единым приводом вращения барабана, что снижает стоимость печи и повышает надежность ее работы.

- выполнением технологической зоны предварительного подогрева продукта до температуры вспенивания в виде вращающегося противоточного коаксиального барабанного теплообменника с косвенным нагревом сырцовых гранул отходящими топочными газами из нагревательной камеры, поступающими из печного пространства непосредственно в межтрубное пространство теплообменника, что существенно повышает тепловой КПД печи по нагреву продукта до температуры изотермической выдержки, которая растет с 40-50% до 70-80%, а потери тепла с дымовыми газами сокращаются вдвое. За счет рекуперации тепла температура отводимых от печи дымовых газов снижается с 800°С до 300-400°С, что упрощает и удешевляет систему дымоудаления агрегата.

- удлинением зоны изотермической выдержки (вспенивания) материала до внутреннего габаритного размера печи обогрева, ограниченного максимальным расстоянием между опорами и определяемого допустимыми напряжениями в материале барабана при температуре вспенивания. Так как производительность печи определяется временем изотермической термообработки материала в узком (не более 20°С) температурном интервале вспенивания, удлинение этой технологической зоны повышает производительность печи.

Таким образом, в отличие от барабанных печей для производства легких заполнителей бетона с непосредственным нагревом материала пламенем торцевой горелки, обеспечивается получение плоского температурного максимума на кривой термообработки материала, отсутствие местных перегревов обжигаемого материала при непосредственном контакте с факелом горелки и отсутствие пылеуноса опудривателя (разделительной среды), сокращение напряжений изгиба, действующих на барабан печи в зоне максимальных температур, за счет сокращения пролета между опорными узлами и компенсации изгибающего момента в зоне максимальных температур за счет консольно расположенных участков барабана.

Также за счет сокращения габаритной длины печи достигается сокращение производственной площади, занимаемой печным агрегатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| Установка для производства вспученного вермикулита | 2016 |

|

RU2657251C2 |

| Способ производства вспученного вермикулита | 2016 |

|

RU2657259C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНОЙ РУДЫ | 2020 |

|

RU2745519C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА И ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629506C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2550641C1 |

Изобретение относится к вращающимся барабанным печам для производства легких заполнителей бетона, таких как керамзит, гранулированное пеностекло, гранулированная пеностеклокерамика, а также обжига и прокаливания различных сыпучих и гранулированных материалов, например пористых катализаторов либо носителей каталитического слоя. Печь состоит из цилиндрического барабана, опирающегося на два опорных узла с возможностью регулирования наклона барабана, и разделена по длине на три технологические зоны: зону изотермического обжига, расположенную в неподвижной нагревательной камере, снабженной системой горелок, и две консольные зоны: зону подогрева материала и зону охлаждения обожженного материала, при этом последняя зона расположена за пределами нагревательной камеры, к которой, в разгрузочном конце барабана, присоединена разгрузочная камера, при этом зона подогрева материала выполнена в виде коаксиального противоточного барабанного теплообменника с косвенным нагревом материала, представляющего собой теплоизолированный кожух, охватывающий наружную поверхность барабана в данной зоне с зазором, с образованием сквозного внутреннего кольцевого канала, один конец которого сообщается с нагревательной камерой, для возможности обогрева данной зоны продуктами сгорания топлива, поступающими из нагревательной камеры, а второй конец - с камерой дымоудаления, расположенной у загрузочного конца барабана, снабженного загрузочным узлом. Обеспечивается повышение стабильности и управляемости технологического процесса, снижение насыпной плотности готового продукта, а также снижение затрат топлива на единицу продукции. 2 ил.

Вращающаяся барабанная печь для обжига легких пористых заполнителей, характеризующаяся тем, что она состоит из конструктивно разделенного на три технологические зоны цилиндрического барабана, опирающегося на два опорных узла, каждый из которых выполнен в виде цилиндрического бандажа, охватывающего барабан, и установленных на опорной раме роликовых опор, с возможностью регулирования наклона барабана, при этом участок барабана, расположенный между опорами, образует зону изотермического обжига, расположенную в неподвижной нагревательной камере, снабженной системой горелок, с соответствующих противоположных сторон указанной зоны изотермического обжига образованы две консольные зоны: зона подогрева материала и зона охлаждения обожженного материала, при этом зона охлаждения расположена за пределами нагревательной камеры, к которой в разгрузочном конце барабана присоединена разгрузочная камера, зона подогрева материала выполнена в виде коаксиального противоточного барабанного теплообменника с косвенным нагревом материала, представляющего собой теплоизолированный кожух, охватывающий наружную поверхность барабана в зоне подогрева с зазором, с образованием сквозного кольцевого канала, один конец которого сообщается с нагревательной камерой для возможности обогрева данной зоны продуктами сгорания топлива, поступающими из нагревательной камеры, а второй конец - с камерой дымоудаления, расположенной у загрузочного конца барабана, снабженного загрузочным узлом.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА | 2005 |

|

RU2296927C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2027134C1 |

| RU 2063597 C1, 10.07.1996 | |||

| БАРАБАННАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2018 |

|

RU2681328C1 |

| CN 108518975 A, 11.09.2018 | |||

| CN 209147714 U, 23.07.2019. | |||

Авторы

Даты

2021-12-07—Публикация

2020-10-09—Подача