Изобретение относится к области тепломассообменной техники, в частности к устройству ректификационных колонн.

Известен вертикальный кожухотрубчатый конденсатор для ректификационных колонн, присоединенный к выводу бокового погона ректификационной колонны [1] .

Известен тепломассообменный аппарат, содержащий корпус с трубными решетками, вертикальный пучок теплообменных труб, штуцер вывода жидкости, снабженный распределительным устройством, имеющим цилиндрическую обечайку, причем между корпусом колонны и обечайкой имеется зазор [2].

Сырье ректификационных колонн нередко содержит высококипящие компоненты, механические примеси, продукты разложения, смолы и другие вещества, ухудшающие качество продукта. При отборе жидкости ниже ввода сырья эти вещества попадают в жидкость. Для получения качественных продуктов эту жидкость подвергают дополнительной переработке. Дополнительная переработка требует затрат и может приводить к частичной потере продуктов, например, из-за термического разложения. Выносной конденсатор для ректификационных колонн позволяет осуществлять боковой отбор в паровой фазе. При этом в боковом погоне обеспечивается низкая концентрация высококипящих примесей. Такая конструкция обладает следующими недостатками. При отборе пара из ректификационной колонны, для поддержания эффективности процесса ректификации, требуется увеличить общее количество пара, что приводит к увеличению энергетических затрат. Увеличение количества пара в колонне не всегда возможно и установка выносного конденсатора может привести к уменьшению ее производительности. Для работы конденсатора требуется использовать охлаждающую жидкость, что также приводит к увеличению затрат.

Задачей изобретения является получение продуктов с низким содержанием высококипящих компонентов и снижение энергетических затрат.

Технический результат достигается тем, что в известной конструкции, содержащей вертикальный пучок теплообменных труб, расположенный внутри ректификационной колонны, закрепленный в трубных решетках, верхняя из которых герметично прикреплена к корпусу ректификационной колонны, штуцер вывода жидкости, цилиндрическую обечайку, причем между корпусом колонны и обечайкой имеется зазор, согласно изобретения цилиндрическая обечайка герметично прикреплена к нижней трубной решетке, часть цилиндрической обечайки, расположенная выше трубной решетки, имеет высоту, сравнимую с длиной теплообменных труб, и в ней имеется сливной патрубок, герметично соединенный с штуцером вывода жидкости, а в нижней части цилиндрической обечайки расположены контактные устройства.

Технический результат достигается также тем, что в предложенной конструкции дополнительно имеются каплеотбойные контактные устройства между цилиндрической обечайкой и корпусом колонны.

Жидкость, текущая по ректификационной колонне, попадает на верхнюю трубную решетку, затем в теплообменные трубы и далее на контактные устройства. В теплообменных трубах и контактных устройствах происходят тепломассообменные процессы и температура кипения жидкости, поступающей в теплообменные трубы, ниже, чем температура в нижней части контактных устройств. Пары из нижней части ректификационной колонны через зазор между корпусом колонны и цилиндрической обечайкой попадают в межтрубное пространство и конденсируются на внешней поверхности теплообменных труб. Жидкость стекает в часть цилиндрической обечайки, расположенной выше трубной решетки, и выводится из ректификационной колонны через сливной патрубок и штуцер вывода жидкости. При этом обеспечивается низкая концентрация высококипящих компонентов и не кипящих примесей в жидкости. Внутри теплообменных труб происходит частичное испарение жидкости, и общее количество паров в верхней части ректификационной колонны практически не изменяется. То есть, тепло, выделяющееся при конденсации паров в межтрубном пространстве, расходуется на парообразование. Таким образом, обеспечивается получение продукта с низким содержанием высококипящих компонентов без дополнительных энергетических затрат. Конденсация избыточного количества паров снижает количество пара и жидкости поступающих на контактные устройства, что может снижать их эффективность и повлиять на эффективность всей ректификационной колонны. Регулирование расхода пара осуществляется следующим образом. Требуемое количество жидкости отбирается через штуцер вывода жидкости. Избыток жидкости накапливается в верхней части цилиндрической обечайки и уменьшается поверхность теплообменных труб, участвующая в процессе конденсации. Таким образом происходит выравнивание количества отбираемой и конденсирующейся жидкости. Брызгоунос и недостаточно низкая концентрация высококипящих компонентов в паре приводят к ухудшению качества отбираемой жидкости. Для уменьшения брызгоуноса и снижения концентрации высококипящих компонентов за счет тепломассообменных процессов между цилиндрической обечайкой и корпусом колонны тоже могут быть расположены контактные устройства. Орошение этих контактных устройств может осуществляться за счет "дикой флегмы" или путем подачи части жидкости, сконденсировавшейся в конденсационно-испарительной секции.

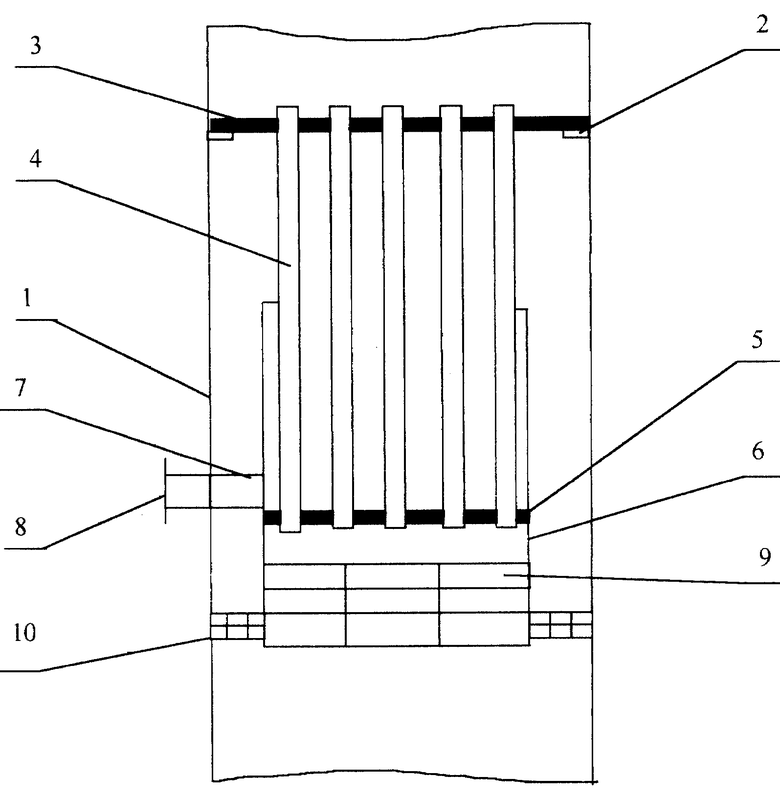

На чертеже показана конструкция конденсационно-испарительной секции для ректификационных колонн.

К корпусу ректификационной колонны 1 присоединено опорное кольцо 2, к которому герметично прикреплена верхняя трубная решетка 3. Пучок теплообменных труб 4 присоединен к верхней трубной решетке 3 и нижней трубной решетке 5. К нижней трубной решетке 5 прикреплена цилиндрическая обечайка 6, в верхней части которой имеется сливной патрубок 7, герметично соединенный с штуцером вывода жидкости 8. В части цилиндрической обечайки 6, расположенной ниже трубной решетки 5, расположены контактные устройства 9. Между цилиндрической обечайкой 6 и корпусом колонны 1 расположены контактные устройства 10.

Конденсационно-испарительная секция для ректификационных колонн работает следующим образом. Жидкость, текущая по ректификационной колонне, попадает на верхнюю трубную решетку 3, стекает в теплообменные трубы 4 и далее попадает на контактные устройства 9, расположенные в нижней части цилиндрической обечайки 6. Часть пара из нижней части ректификационной колонны через зазор между корпусом колонны 1 и обечайкой 6 попадает в межтрубное пространство и конденсируется на внешней поверхности теплообменных труб 4. Сконденсировавшаяся жидкость стекает в часть цилиндрической обечайки 6, расположенной выше трубной решетки 5, через сливной патрубок 7 и через штуцер вывода жидкости 8 выводится из ректификационной колонны. Внутри теплообменных труб 4 жидкость частично испаряется и вместе с паром, проходящим через конденсационно-испарительную секцию, попадает в верхнюю часть ректификационной колонны. Пары в зазоре между корпусом колонны 1 и обечайкой 6 проходят через контактные устройства 10. При этом происходит улавливание капель жидкости и снижение концентрации высококипящих компонентов в паре за счет тепломассообменных процессов.

Предлагаемая конструкция конденсационно-испарительной секции для ректификационных колонн позволяет получать из ректификационной колонны продукт с низким содержанием высококипящих примесей без дополнительных энергетических затрат. В конденсационно-испарительной секции осуществляется пленочный режим движения жидкости и обеспечиваются высокие коэффициенты теплопередачи. Поэтому она может дать существенный эффект при небольшой длине труб. Нижняя опорная решетка висит свободно и температурные деформации труб не имеют значения. Нагрузки зависят только от веса самой конденсационно-испарительной секции вместе с жидкостью. Это позволяет использовать тонкостенные трубы и трубную решетку малой толщины. Для колонн большого диаметра конденсационно-испарительная секция может быть выполнена разборной, что позволит осуществить ее монтаж через люк-лазы.

Конденсационно-испарительная секция для ректификационных колонн может быть использована при переработке жидкостей, содержащих нежелательные примеси высококипящих компонентов, в химической, нефтехимической и нефтеперерабатывающей промышленности для получения продуктов с низким содержанием высококипящих компонентов и снижения энергетических затрат.

Источники информации

1. А.с. СССР N 1714313. Конденсатор для ректификационной колонны. Опубл. Бюл. N 7, 1992 г.

2. А. с. СССР N 1212449. Тепломассообменный аппарат. Опубл. Бюл. N 7, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ОТПАРКИ РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 1998 |

|

RU2182030C2 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394064C2 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Конденсатор для ректификационной колонны | 1990 |

|

SU1714313A1 |

| СПОСОБ ИСПАРЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И СПОСОБ ПОДАЧИ ГОРЯЧЕЙ СТРУИ В РЕКТИФИКАЦИОННЫЕ КОЛОННЫ | 2013 |

|

RU2550514C2 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ С КОНДЕНСАЦИЕЙ ПАРОВ В МЕЖТРУБНОМ ПРОСТРАНСТВЕ | 2015 |

|

RU2594449C1 |

| Кожухотрубчатый теплообменный аппарат | 2016 |

|

RU2693804C1 |

| ЭЛЕКТРОДЕГИДРАТОР | 2012 |

|

RU2523313C2 |

| Устройство для узла отпарки вакуумной ректификационной колонны | 1986 |

|

SU1373408A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2023 |

|

RU2831641C1 |

Конденсационно-испарительная секция содержит вертикальный пучок теплообменных труб, который закреплен в трубных решетках, штуцер для вывода жидкости, цилиндрическую обечайку, сливной патрубок, герметично соединенный с штуцером вывода жидкости, цилиндрическую обечайку, контактные устройства. Цилиндрическая обечайка герметично прикреплена к нижней трубной решетке, а ее часть, расположенная выше трубной решетки, имеет высоту, сравнимую с длиной теплообменных труб. Контактные устройства расположены в нижней части цилиндрической обечайки. Использование данного изобретения позволяет получить продукты с низким содержанием высококипящих компонентов и снизить энергетические затраты. 1 з.п.ф-лы, 1 ил.

| Тепломассообменный аппарат пленочного типа | 1984 |

|

SU1212449A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1556704A1 |

| -Винилоксиэтиламид малеиновой кислоты в качестве поверхностно-активного вещества для борьбы с рудничной пылью | 1977 |

|

SU726085A1 |

| US 3464893 A, 02.09.1969 | |||

| Тепломассообменный аппарат | 1987 |

|

SU1445743A1 |

Авторы

Даты

2001-06-10—Публикация

2000-01-10—Подача